浅析阻焊孔环显影不净产生原因

2011-07-30王劲松杜玉芳吴迎新

王劲松 杜玉芳 吴迎新 孙 鑫

深南电路有限公司

1 前言

在PCB制造业飞速发展的今天,各生产厂家为博取更大的市场,纷纷采用新技术、新工艺,力求在行业中占据先机。但是PCB生产过程中出现的缺陷种类却没有随着技术的发展而减少,很多缺陷是长期存在却没有彻底解决的。如阻焊显影不净,大家应该不陌生。本文重点讲述的是阻焊显影不净中一类不常见的缺陷——孔环显影不净。对于此类问题,很多公司由于没有处理经验而束手无策,足见其危害性。

笔者在从事过程质量保证工作的几年时间里,就遭遇了两次此类问题。通过对此失效模式的分析以及DOE(正交试验设计)实验,找到影响显影不净的关键因素,希望能给大家提供一些解决此类问题的思路。

2 孔环显影不净缺陷解析

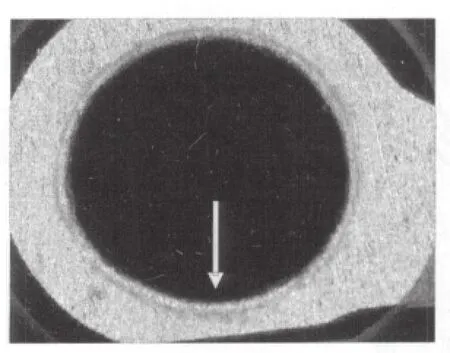

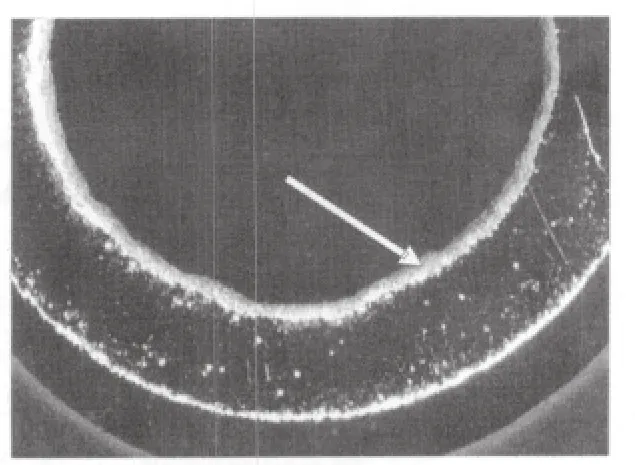

孔环显影不净缺陷是指在孔口焊环位置残留一圈淡淡的油墨(图1)是造成表面处理(化金、化锡、化银、热风焊料整平)失效的一种不良现象(图2)。此缺陷在阻焊显影后一般用肉眼或是十倍放大镜是很难被发现的,只有在做了表面处理(OSP除外)后才比较容易发现。此类不良如流出到客户端会导致客户焊接失效(焊接不牢)[1],从而被客户投诉。

图1 阻焊显影后,未做表面处理

图2 热风焊料整平后孔环出现严重露铜

3 原因分析及模拟实验

3.1 产生原因分析

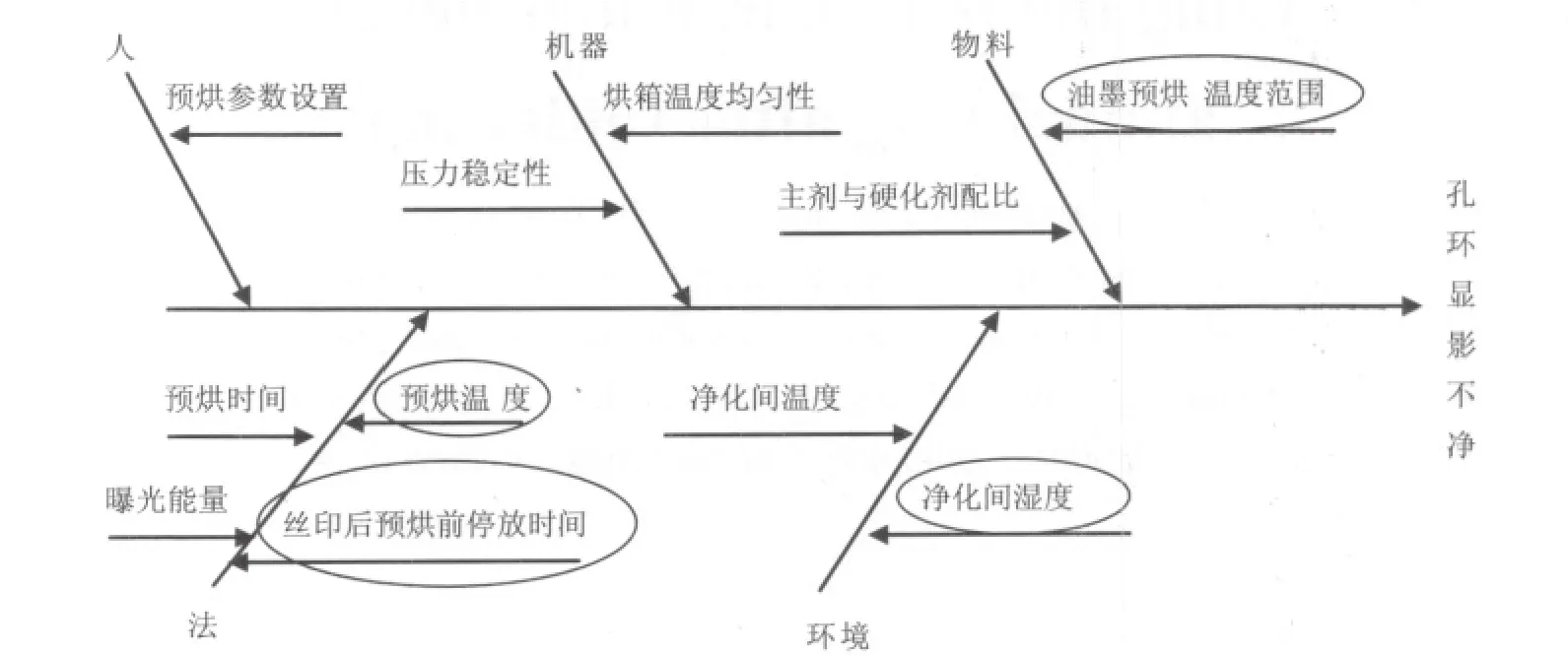

通过对不良品的产生原因进行深入分析,我们得知造成孔环显影不净的原因是,由于孔口位置油墨较薄,在受到某些因素影响后,较薄的油墨被完全固化,显影液无法将其显影干净,形成显影不净。对造成孔口位置油墨被固化的因素,我们进行了鱼骨图分析:

依据鱼骨图分析及日常经验,与孔环显影不净相关的因素主要有:净化间温湿度、油墨的预烘温度范围、丝印后预烘前停放时间、预烘温度、预烘时间。针对以上主要影响因素,我们设计DOE实验进行验证,来找出关键影响因素。以下为实验的详细内容。

3.2 实验方案及验证结果

3.2.1 温湿度模拟实验(极限模拟实验)

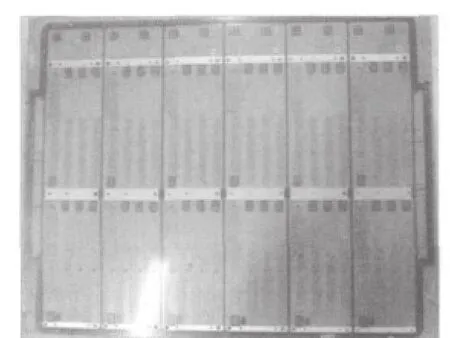

通过前期的分析确认,我们认为温度超标对显影不净的影响有限,主要影响因素为湿度。为验证湿度对孔环显影不净的影响,设计极限模拟实验进行确认。我们选取板面插件孔孔数较多的板若干(图3),选用E供应商的油墨,丝印后放在一个相对封闭的小房间内,采用人工增湿的方法,使房间内湿度达到80%以上。正常情况下,净化间温度要求为:20 ℃±2 ℃,湿度40%~60%。

实验选用的生产板:

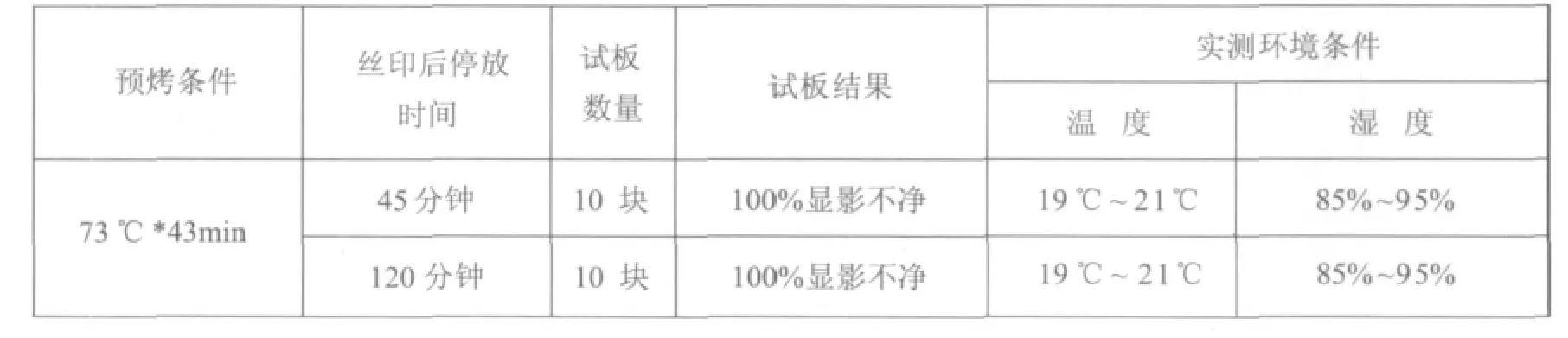

详细的实验方案及实验结果如表1所示:

在温度一定湿度超标的情况下,较高的湿度会导致孔口油墨变得更稀薄。在预烘时,较薄的油墨容易被完全固化,显影后不能被显影液完全显影干净而形成显影不净。通过上述实验,可以看出E供应商油墨在湿度超标情况下,丝印后板件停放45 min就会有孔环显影不净。由此可见湿度为控制孔环显影不净的一个关键因素。

图3 实验用板

表1

3.2.2 针对丝印后不同停放时间模拟试板

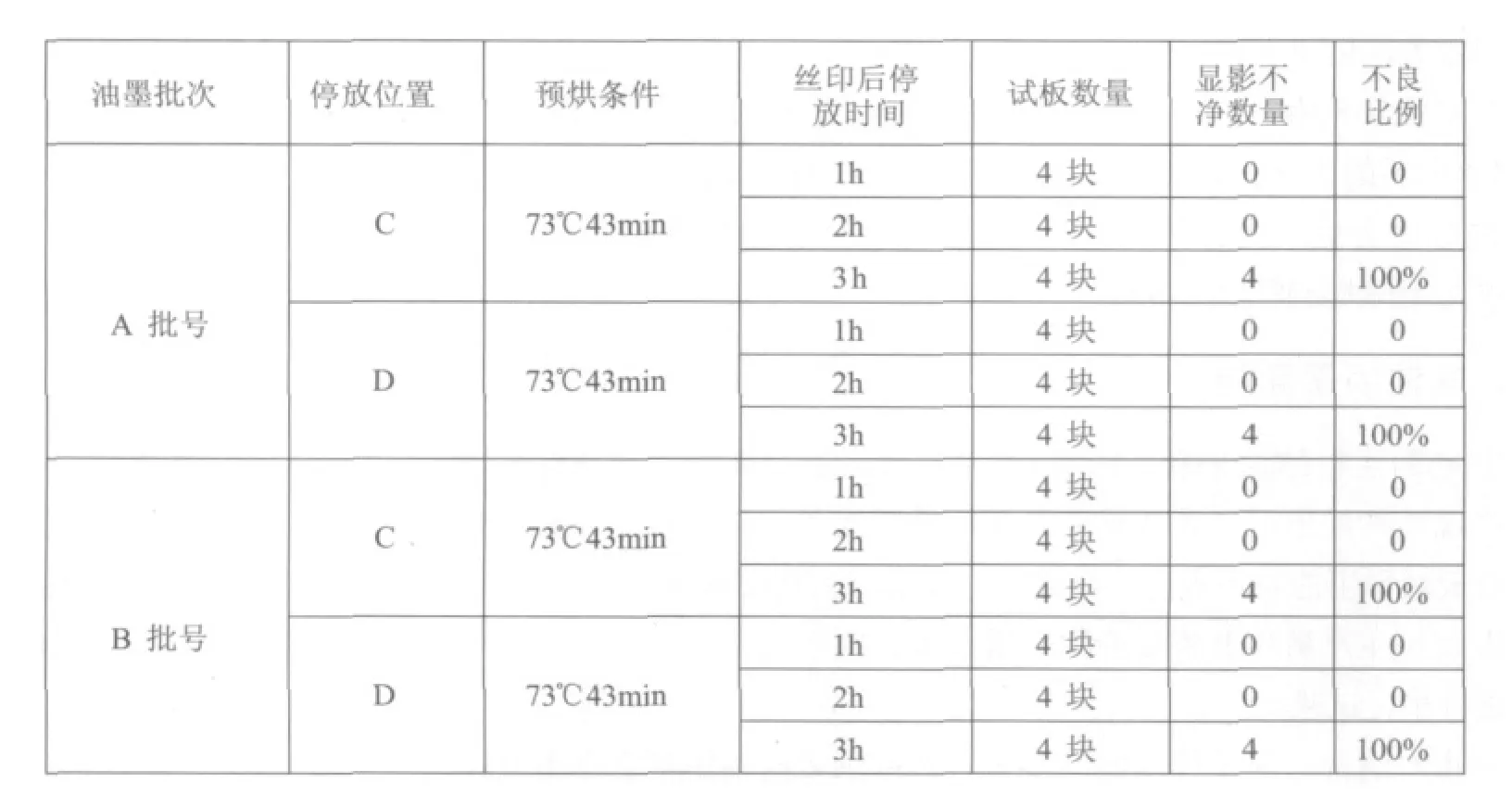

在净化间温湿度及其他各设备条件不变的情况下,选取不同数量的生产板件,验证丝印后停放不同的时间,然后按正常步骤生产,显影后确认显影不净的比例。为对比效果,选取E供应商的两个不同批号(A、B)的油墨进行平行实验。丝印后的实验板分别放在1米高的放板架(C位置)和净化间的地面上(D位置)。以下为详细实验方案及结果:

?

由以上实验结果可以看出,E供应商油墨丝印后不论以何种停放方式进行停放,停放时间3h就会有显影不净。说明不同的停放方式对显影不净没有影响;不同的油墨批次实验结果一致说明油墨来料批之间性能相对较稳定。对于E供应商油墨来讲,丝印后预烘前停放时间是显影不净的主要影响因素之一。

3.2.3 针对油墨本身性能进行对比实验

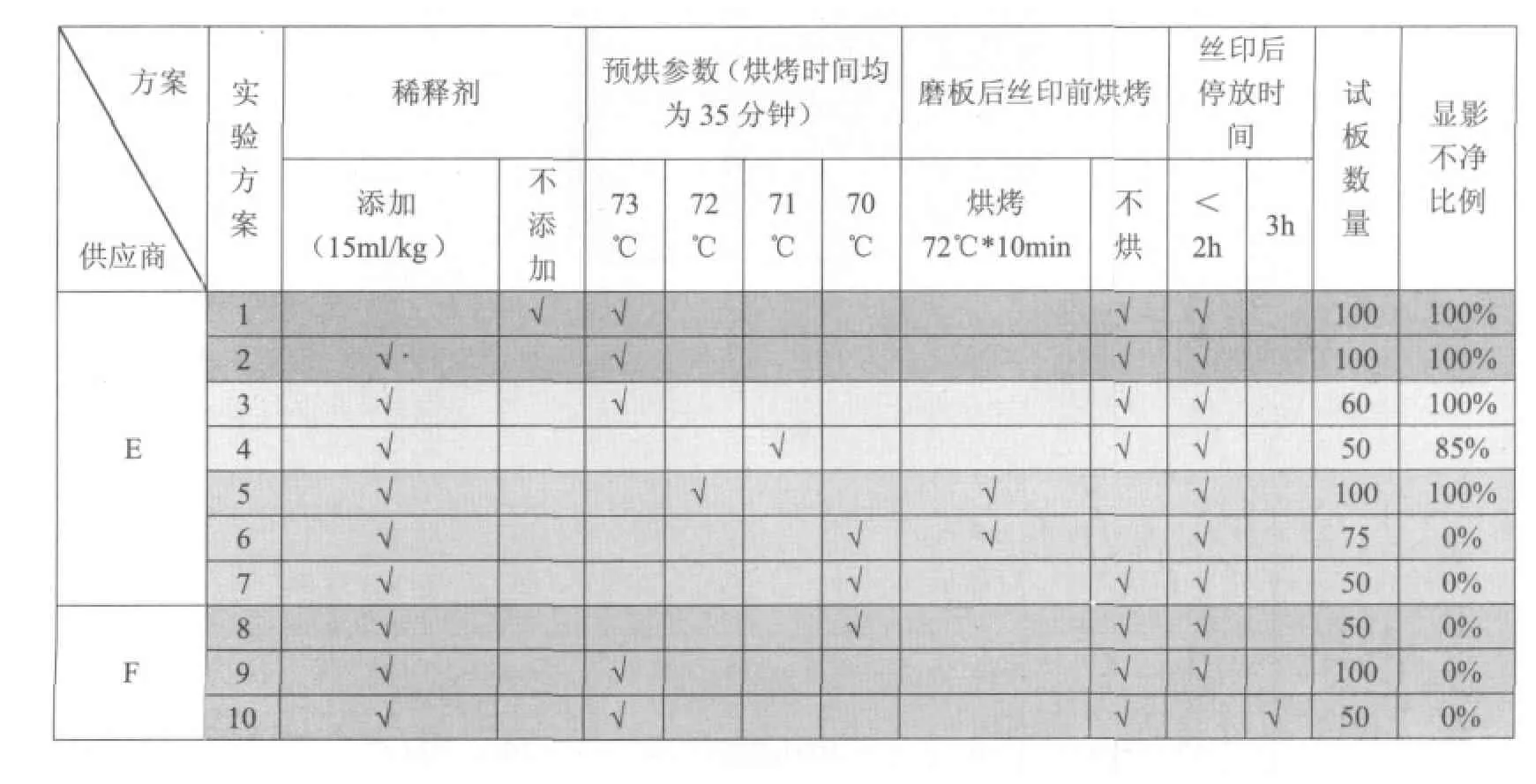

针对E供应商油墨的预烘温度操作范围、添加稀释剂、磨板后烘烤等因素,我们设计了一系列实验进行验证,同时选取F供应商的油墨进行平行对比实验。以下为详细实验方案及实验结果,打“√”表示该条件选用,空白表示该条件没有选用。

?

(1)通过实验1和2我们可以看出,在其他条件不变的情况下,是否添加稀释剂对显影不净没有影响,故对于E油墨,添加剂不是其显影不净的关键因素。

(2)对比实验3和4,在其他条件不变的情况下,适当降低预烘温度,可以对显影不净进行有限度的改善,但是不能彻底根除,说明E油墨对预烘温度较敏感,预烘范围窄,不利于生产的加工控制。

(3)对比实验6和7,在其他条件不变的情况下,磨板后丝印前是否烘板,对显影不净没有影响,故丝印后是否烘板不是显影不净的关键因素。

(4)对于F供应商油墨来说,其他条件不变,预烘温度从70 ℃~73 ℃,不会出现显影不净,说明F油墨预烘加工范围较大,更便于生产的加工控制。

(5)对比实验9和10,在其他条件不变的情况下,F供应商油墨在丝印后停放3H,不会出现显影不净,说明F油墨对丝印后的停放时间要求较宽,更利于生产的加工控制。

通过对比实验,我们可以看出F供应商油墨比E供应商油墨在预烘温度范围、丝印后停放时间等加工条件松,建议选用F供应商油墨来满足生产。

3.2.4 其他因素影响

从前期的实验结论来看,F供应商油墨加工窗口更宽,便于生产管控。但是在使用F供应商油墨一段时间后,生产现场陆续出现了孔环显影不净。经过深入比较分析后,我们怀疑与磨板后水洗水质有关系(本公司在前处理磨板后采用的是市水洗),故设计使用市水及DI水进行磨板后的清洗,来对比对显影不净的影响。

选取现场生产板件磨板后分别采用市水、DI水清洗,对比清洗水质对显影不净的影响。采用E、F两家供应商油墨进行平行试验。

采用市水清洗,无论停放时间多久,两家供应商油墨都会有不同比例的显影不净;而采用DI水清洗,丝印后停放3小时都不会有显影不净。

在对所使用的市水及DI水进行水质分析后,我们发现市水电导率较高,达到246 μs.cm-1,DI水的电导率为22 μs.cm-1。本公司地理位置靠海,市水中含盐及氯离子较多,导致电导率偏高。在不同的停放时间内,氯离子与油墨反应到不同状态,造成显影不净。在将磨板后水洗更换为DI水后,分别采用E、F供应商油墨进行生产,3个月后,没有再出现孔环显影不净。说明磨板后的清洗水水质是影响显影不净的关键因素之一。

?

4 结论

通过上述实验,我们得知油墨本身性能,如预烘温度可操作范围的宽窄、丝印后停放时间的长短,都会对生产现场管控造成影响。如果预烘温度范围过窄、丝印后停放时间较短,生产现场管控就比较困难,不适合大批量生产。相反,如果加工参数窗口较宽,生产现场管控教容易,适合批量生产。除油墨本身的性能外,另外生产现场的环境,如净化间湿度,磨板后清洗水水质等,都是影响孔环显影不净的关键因素。故对于PCB厂家,如能选择加工窗口较宽的油墨,并有效地控制加工过程中的如环境、水质等关键因素,孔环显影不净将能得到有效地解决。

以上实验只是对孔环显影不净进行了有限的研究,可能还有其他因素的影响,需要后续做进一步的研究,不妥之处请大家批评指正。

[1]袁继旺. 孔口阻焊显影不净原因分析及论证[M].