利用三种反应器模型对合成氨原料气烃化反应的比较分析

2011-07-27田薇雯

田薇雯,王 君,李 静

(安徽理工大学化学工程学院,安徽 淮南 232001)

合成氨原料气在经过变换、脱硫、脱碳后,仍然含有1%~10%的CO和CO2,必须将其去除,否则不利于后续的合成。合成氨原料气醇烃化精制工艺是近年来应用普遍的气体净化工艺。利用该工艺可将合成气中的CO、CO2清除至10×10-6以下。其中烃化的主要反应式为:

CO+3H2=CH4+H2O

CO2+4H2=CH4+2H2O

nCO+2nH2=CnH2n+2O+(n-1)H2O

nCO+(2n+1)H2=CnH2n+2+nH2O

nCO2+(3n+1)H2=CnH2n+2+2nH2O

nCO+2nH2=CnH2n+nH2O

作者以Aspen Plus软件为工具,分别采用3种不同的反应器模型对合成氨原料气烃化反应过程进行模拟分析,并与工厂生产过程中实际情况进行对比,拟为合成氨原料气醇烃化精制工艺的优化提供参考。

1 合成氨原料气烃化反应流程

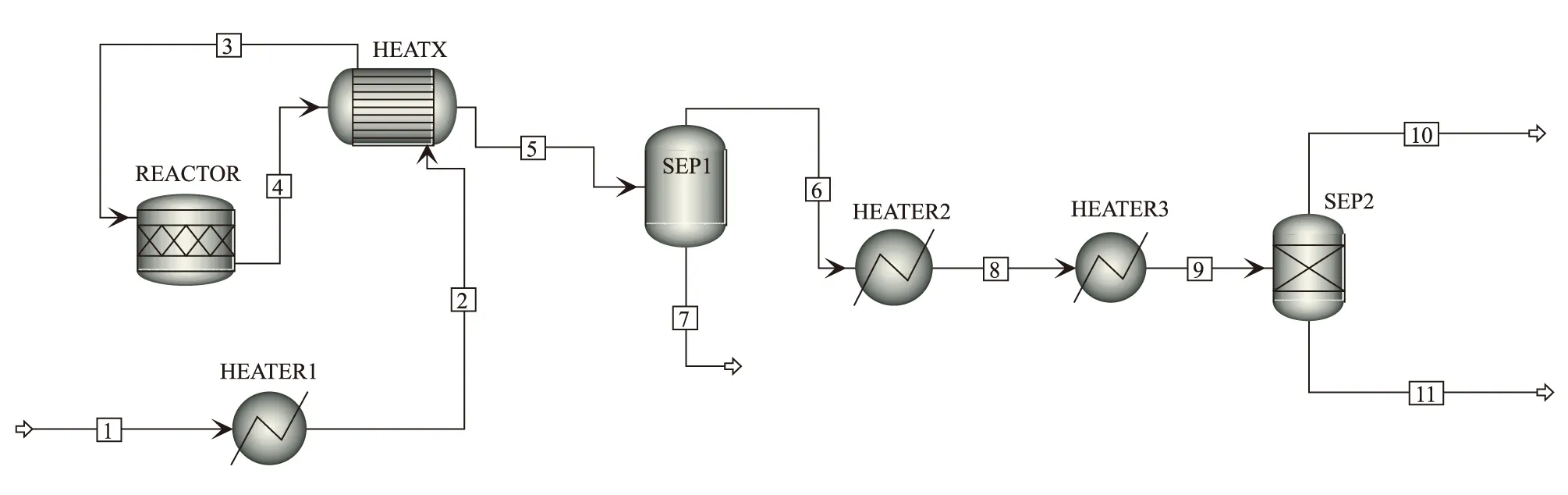

合成氨原料气烃化反应流程如图1所示。

HEATER1.加热器 HEATX.烃化预热器 REACTOR.烃化塔 SEP1、SEP2.烃水分离器 HEATER2.烃化水冷器 HEATER3.氨冷器

醇化反应后,经醇化系统净化的原料气(1)由烃化塔下部进入烃化塔的环隙层,吸收烃化塔反应放出的热量,再从烃化塔上部流出。模拟过程中,用加热器表示净化后的原料气进入烃化塔环隙层的吸热过程。从烃化塔流出的原料气(2)进入烃化预热器,与从烃化塔底部流出的烃化反应后的气体(4)进行换热。离开烃化预热器的烃后气(5)分别进入烃水分离器(SEP1)、烃化水冷器、氨冷器、烃水分离器(SEP2)进行分离和冷却。

2 反应器模拟

2.1 模型的建立

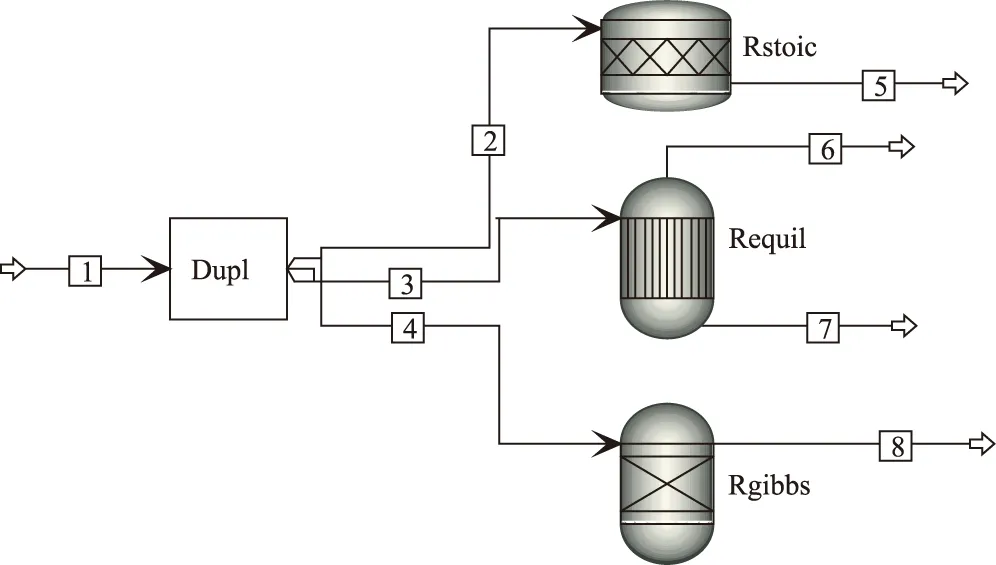

选取3种不同的反应器类型:化学计量反应器(Rstoic)、平衡反应器(Requil)、Gibbs反应器(Rgibbs)对烃化塔内反应进行模拟。模拟过程中添加流股复制器(Dupl)将入口物流复制成任意数目的出口物流。3种不同反应器模型如图2所示。

图2 三种反应器模型

2.2 状态方程的选择

模拟计算之前,需要明确系统组分、所形成体系的极性、体系所处的温度及压力范围。Aspen Plus 软件中嵌入了比较全面的物性方法[1],可选择应用于不同特性(极性或非极性)和不同操作条件(高温高压、常温常压或低温低压等)下的物系。对于烃化塔中的反应,可选用BWRS方程作为状态方程。该方程在计算轻烃气体CO2、H2S和N2的容积性质时,误差范围在0.5%~2.0%之间,并且能够很好地预测混合物的性质,计算精度较高[2]。

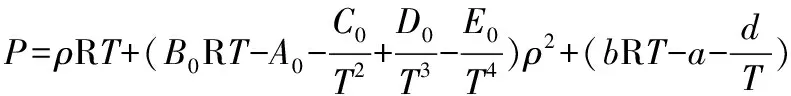

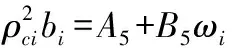

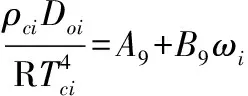

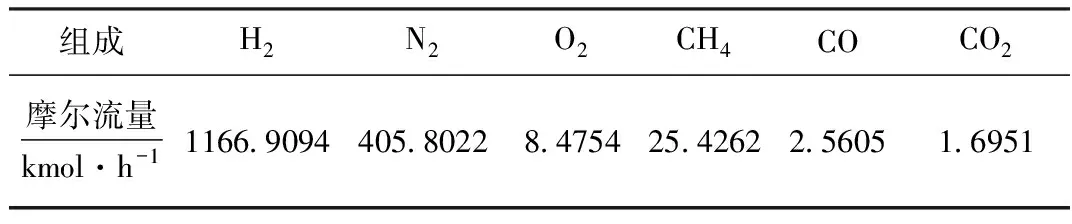

BWRS状态方程将压力P表示成绝对温度T和密度ρ的函数,形式如下[3]:

当应用该状态方程求算P、ρ、T之间的关系时,需要先确定状态方程中的11个参数值即A0、B0、C0、D0、E0、a、b、c、d、α、γ。

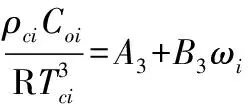

对于纯组分参数,将纯组分i的11个参数表示成该组分偏心因子ωi、临界温度Tci和临界密度ρci的函数,即:

式中:Ai、Bi为通用常数,i=1,2…11。

2.3 进料参数及条件的设定

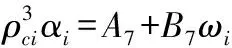

选取某厂合成氨原料气醇化反应后出口气体,其组成及流量如表1所示。

表1 进料气的组成及摩尔流量

对于化学计量反应器(Rstoic),计算是按照化学反应方程式中的计量关系进行的,有并行反应和串行反应两种方式,需要指定每个反应的转化率。在合成氨原料气醇烃化反应后,CO、CO2将被清除至10×10-6以下,因此可近似认为烃化塔中CO、CO2的转化率为100%。如前所述,烃化的主反应有2个、副反应有4个且生成物均不确定,模拟结果误差较大。因此本研究为计算简便,以相对平均分子质量28的C2H4作为烃化产物的平均分子式[4],假定C2H4为烃化反应的产物,烃化反应用以下的反应式代替:

2CO2+6H2=C2H4+4H2O

2CO+4H2=C2H4+2H2O

对于平衡反应器(Requil),计算仅根据热力学平衡条件进行,只需要输入操作条件和方程式即可。

对于Gibbs反应器(Rgibbs),模拟计算中不需要输入方程式,系统根据均相的Gibbs自由能最小去计算平衡,不要求规定反应的化学计量系数[5],并且允许对没有完全达到平衡的系统做限制平衡的规定[6]。

2.4 模拟结果分析

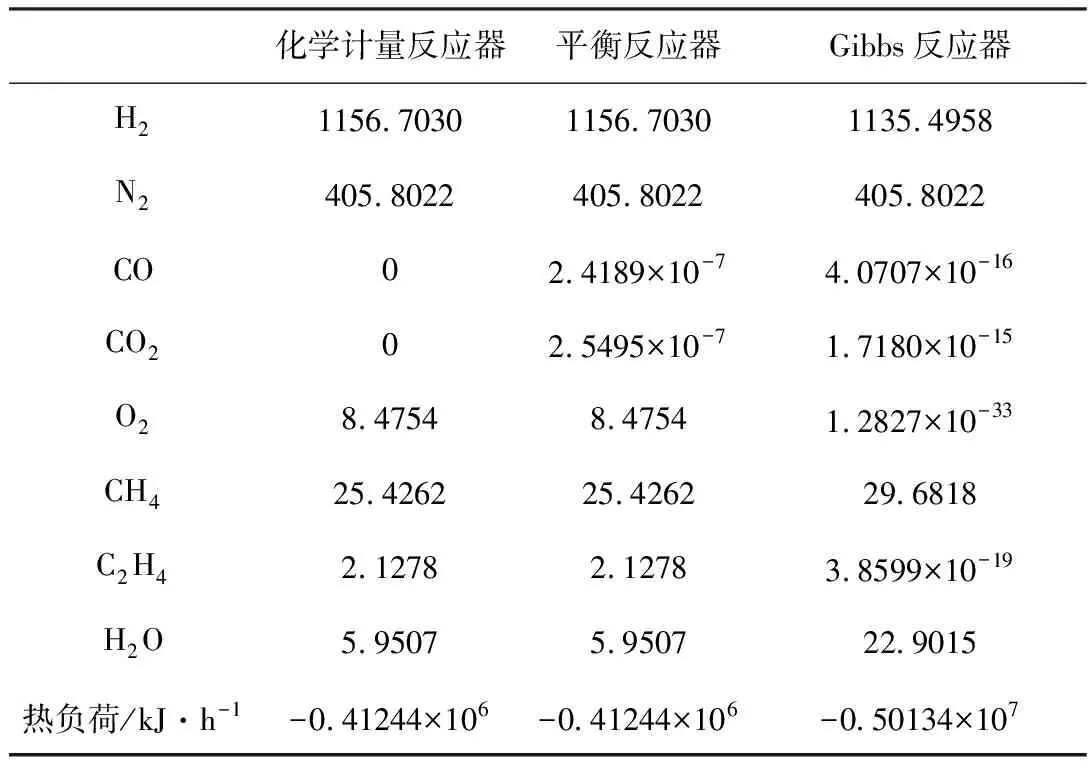

3种不同反应器模拟产物的流率、反应所需的热负荷如表2所示。

表2 3种反应器模拟的气相流率及热负荷/kmol·h-1

由表2可知,模拟产物均为气相形态,气相分率均为1,因此,在结果中不再对气相分率进行讨论。

对于Gibbs反应器,反应结束后O2的含量为1.2827×10-33kmol·h-1,几乎接近0,H2也较其它两个反应器明显减少,而H2O流率高出近3倍,说明O2和H2发生了反应,生成了水。由于O2和H2反应生成水的过程中会放出大量的热,使得其热负荷也远大于其它两个反应器。对于工厂烃化塔中的反应温度、压力已定且使用了选择性催化剂的情况,Gibbs反应器并不适合。

利用化学计量反应器(Rstoic)和平衡反应器(Requil)模拟后物质的气相分率基本相同,由于实际反应过程中原料气中CO+CO2转化率是一个动态值,因此,采用化学计量反应器(Rstoic)模拟更为合理。

表2中化学计量反应器模拟的烃化物的产量为2.1278 koml·h-1(即1.429 t·d-1)与工厂实际情况(烃化物产量为1.4~2.0 t·d-1)相符。烃化塔中水的流量为5.9507 koml·h-1(即得烃化塔出口物流中水分含量为64.3%),与工厂实际情况(烃化塔出口物流中水分含量60%~70%)也相符。因此,化学计量反应器的模拟计算误差很小并在允许范围值内。

3 结论

利用Aspen Plus软件,在合成氨原料气烃化反应过程中,以BWRS方程作为模拟的状态方程,分别采用3种不同的反应器模型,对烃化塔内的反应进行模拟,并对结果进行分析。模拟结果表明,采用化学计量反应器(Rstoic)模型计算结果在烃化物的产量以及水分含量上均能与生产实际情况较好地吻合。该模拟计算结果能为实际生产提供一定的研究参数,有助于生产工艺的优化。

致谢:非常感谢上海化学设计院李甫在模拟计算中给予的帮助!

参考文献:

[1] 解光燕,叶枫,王中博,等.应用ASPEN模拟氨合成回路的物性方法分析[J].化工进展,2010,29(Z1):481-483.

[2] 吴玉国,陈保东.BWRS 方程在天然气物性计算中的应用[J].油气储运,2003,22(10):16-21.

[3] 宋维端,肖任坚,房鼎业.甲醇工学[M].北京:化学工业出版社,1991:98-105.

[4] 卢健.双甲工艺升级为醇烃化工艺的原理和实践[J].化工设计通讯,2006,32(3):2-6.

[5] 牟建茂,向文国,狄藤藤.铁载氧体整体煤气化链式燃烧联合循环系统性能研究[J].热能动力工程,2007,22(2):149-153.

[6] Jerndal E,Mattisson T,Lyngfelt A. Thermal analysis of chemical-looping combustion[J].Chemical Engineering Research and Design,2006,84(A9):795-806.