可靠性实用技术:提升国产数控机床核心竞争力的关键

2011-07-26吉林大学数控装备可信性研究所贾亚洲

吉林大学数控装备可信性研究所 贾亚洲

提高数控机床可靠性是 “高档数控机床与基础制造装备”国家科技重大专项中特别关注的话题,也是机床市场竞争的焦点。开展可靠性工作应该重在实效,真正提高产品可靠性水平,即要通过现场运行验证,得到用户的实际认可,应该避免纸上谈兵。怎样理解数控机床可靠性的内涵?如何评估让用户认可的可靠性水平?如何开发具有实际可操作性的可靠性实用技术?这些问题是需要我们探讨和明确的。

一、数控机床可靠性的内涵和特殊性

数控机床可靠性的内涵要符合国内外公认的可靠性相关标准。关于可靠性的定义,最初是卢瑟尔(Robert Lusser)在1952年提出的 “产品在规定的条件下和规定的时间内完成规定功能的能力”。 可靠性定义的五要素中,对于数控机床产品而言,产品对象就是数控机床,规定的条件就是数控机床的工作环境和工况,规定的时间就是数控机床工作寿命,规定功能就是数控机床指定的性能和功能。所谓能力就是数控机床性能和功能的维持性或使用的持续期。机床用户对产品可靠性所关心的正是数控机床性能和功能的维持性或使用的持续期,也就是降低机床现场运行过程中故障率,减少故障的发生。

这里必须强调,可靠性是产品实际运行或现场使用过程中所暴露出来的属性,是使用时间大于零的质量特征。没有经过使用的产品,这种质量属性还不能真实暴露出来。

数控机床可靠性有其特殊性,它是集机、电、液、气、光等高新技术于一身的现代化工作母机,不仅要求功能可靠性,而且要求参数可靠性。数控机床的基本功能就是通过数控实现多轴联动自动化加工,机床发生功能性故障属于功能可靠性;工作母机还有加工精度要求,要求具有精度保持性,精度达不到要求,属于参数可靠性。

当前,数控机床在现场运行过程中所发生的故障绝大多数是功能性故障,如加工中心刀库不转位、不回零、不执行程序指令,机械手掉刀、拔不下刀、撞刀;数控车床的转塔刀架不转位、换刀旋转不停、定位不准;旋转工作台不定位,装卡附件误动作;润滑系统不通畅,摩擦副研伤;排屑系统堵塞;CNC系统和电气系统的大量故障;液、气、油渗漏或堵塞等。国产机床的功能性故障,机床操作者最为敏感,是广大机床用户急盼解决的。

机床用户心目中的可靠性涵义,就是机床使用和运行过程中少发生故障,减少因故障而停机的时间。因此,当前对数控机床可靠性技术的开发,要针对用户关切的故障,特别是频繁发生的功能性故障。机床可靠性不能偏向于学究式研究,罗列大量名词术语和理论模型,把可靠性说得玄而又玄;同时切忌 “纸上谈兵”,可靠性规范办法一大堆,纸质文件一大摞,成果看似显赫,然而产品在用户使用过程中,故障还是频繁发生,可靠性水平依然如故。开展数控机床可靠性工作,要做些真实操作的实事,真实解决用户关切的可靠性实际问题,真正看到用户认可的实效。

二、评估让用户认可的可靠性真实水平

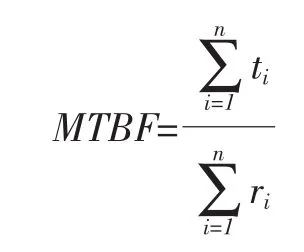

数控机床是可修复的产品,即发生故障后,通过维修可恢复原有的工作状态。评价可靠性方法要符合国内外公认的可靠性评估标准。当前评估数控机床可靠性普遍认可的特征量是平均故障间隔时间MTBF,英文是Mean Time Between Failures,过去曾翻译为平均无故障工作时间,它是指相邻两次故障之间的平均工作时间,即平均故障间隔时间。也就是说数控机床在生产现场,发生故障修复后,平均说来又连续工作多长时间发生下一次故障。

当然评估机床可靠性,先制定评估办法(规范),例如选择典型工况、典型用户和典型样机,有明确的故障判据和MTBF的计算方法……等。评价MTBF的方法很直观,通常用机床累计工作时间t(小时)除以累计故障数r,可以用下面简单公式进行计算:

很容易理解,计算结果就是数控机床相邻两次故障之间的平均工作时间。这里要强调的是必须保证评估可靠性的原始数据本身的真实可靠。

累计工作时间t是指机床在用户现场实际运行的工作时间。如果预计机床的MTBF大约有600多小时,现场考核采集的实际运行的工作时间大约有1800小时就够了,这样可以有3个故障间隔数。那么是否需要我们现场跟踪1800小时呢?有方便跟踪条件当然更好,实际上也不一定要跟踪那么长时间才能获取到所需要的工作时间数据。例如,有些设备管理完善的机床用户,有比较正规的设备运行档案,机床生产运行过程发生的故障都有记载,并纳入计算机管理。笔者曾在汽车行业、汽轮机行业的某些用户就采集到多台国内外机床两年多现场运行的故障记录,每台机床的现场运行时间都达到8000多小时,除以在此期间的累计故障数,就计算出MTBF了。另外,机床主机制造厂的售后服务记录,特别是在保修期内发生故障后,用户普遍都找生产厂,故障记载较全,现场运行时间的记载也是真实的。当然无论是机床用户或是主机制造厂,这些数据通常是不公开的,但这种数据是真实存在的。

当然,如果用户没有设备运行档案,制造厂的售后服务记录也不健全,可以通过较短时间的现场跟踪获取评估可靠性所需的数据。MTBF本身是统计量,可以同时跟踪多台机床,例如10台。因为我国一些机床主要生产厂,数控车床或加工中心的月产量,已经达到几十台,甚至百余台,选择10台跟踪样本没有困难。如果选择两班生产的用户,每台月机床实际工作时间可以有400小时,10台机床一个月就可以有4000小时。这10台机床在这一个月的工作时间内,如果总共发生8次故障,那么用实际工作时间除以故障数,MTBF就是500小时。现场考核跟踪一个月,时间不算长,也可评价出可靠性水平。

笔者也试图不通过现场跟踪,而通过短时间的加速和加载试验来评估机床的可靠性。但遇到的问题是,加速、加载试验大多暴露参数故障,如精度超标等,而许多功能性故障在短时间内通过加载方法很难暴露;主要的功能性故障没有暴露,评估的可靠性水平很难与实际水平相符。同时加速试验时间远远小于平均故障间隔时间MTBF,必须乘以加权系数K,通过加权计算MTBF,与现场运行的MTBF的符合性还有待研讨和验证。

可靠性既然是产品使用过程中的质量属性,评价产品可靠性,就是评价产品在实际运行过程中的质量,考核产品运行多长时间发生故障。根据国内外公认的可靠性含义,现场故障信息是评价产品可靠性水平的基本依据。通过采集来自机床运行现场的原始故障数据,才能评估出让用户认可的可靠性真实水平。否则,无论你评价出可靠性水平有多高,哪怕已经超过国际先进水平,也只能是自我安慰,不能得到用户的认可,不能真正提高国产数控机床的市场竞争力。

上述表明,数控机床可靠性评估并不复杂,不要把机床可靠性评估变为学究式研究,说得玄而又玄,高深莫测。无论是用于评估的原始数据获取和计算MTBF的方法,机床用户或主机生产厂都可以进行。因为某台机床的MTBF,是在机床用户暴露出来的,是客观真实存在,不是通过理论研究臆想出来的。

三、开发可靠性实用技术——企业是提高产品可靠性的主体

欲真正提高数控机床的可靠性,生产企业是主体,主要靠企业自身建立可靠性保障体系,开发和真正实施可靠性实用技术。当然也需要产学研结合,企业可以选择高校有实践经验的科研人员参与,但这种结合不能改变生产企业的主导地位。因为可靠性涉及到主机生产厂的设计、制造、装配、供应和售后服务等厂内各部门,还涉及到配套件、外协件等,这是一项与生产企业紧密相关的系统工程,它贯穿于机床开发、生产和使用的全过程,可以用以下附图简要说明。

数控机床可靠性保障体系图

附图左列方块是机床产品开发、生产和运行使用的各阶段,右列各方块是与之配套的各阶段可靠性工作内容,现简要说明如下。

(1)提高产品可靠性无非就是减少或避免产品工作过程中所发生的各种故障。为了使可靠性工作见实效,企业首先要了解当前产品在用户运行过程中暴露出来的主要故障,明确产品可靠性存在的主要问题。为此,要转变售后服务观念,售后服务人员不仅为用户排除故障,恢复机床功能,达到用户满意,更重要的职责还要通过售后服务过程进行现场跟踪(或称为现场试验),采集当前在用户运行的产品暴露出来的故障信息,摸清病灶,以便有针对性地解决问题。企业也可以组织有关人员,专门去用户采集和积累现场故障信息,即右列最上面方块的工作内容。

(2)为了消除故障或者削弱导致故障的内外因素的作用而减少故障的发生,必然伴随故障分析技术。主要包括:故障部位鉴别与分析、故障模式鉴别与分析、故障原因鉴别与分析、故障影响分析、可靠性薄弱环节鉴别与分析等。通过故障分析,找出对可靠性影响较大的故障部位和故障原因;为可靠性改进设计和可靠性增长技术的开发提供基础数据和信息。

(3)数控机床的可靠性水平从根本上说是由设计决定的,为提高产品可靠性设计水平,必须采取可靠性设计改进措施,制订具有可操作性的可靠性设计方法指导性文件,提高机床设计技术人员的可靠性素质,总结多年设计经验,逐渐建立和完善可靠性综合设计方法。

(4)国产数控机床的许多故障是由落后的工艺过程造成的,机床的可靠性与关键工序和装配过程密切相关。可靠性设计值,要通过制造和装配过程予以保证和实现。低劣的制造和装配工艺,可靠性设计值就成为根本不能兑现的空话。要在对产品进行大量故障分析的基础上,进行关键工序和装配过程的可靠性保证技术的研究。根据在关键工序和装配过程方面的不可靠因素,研究和采取相应的改进与保证措施。

(5)国产数控机床的许多故障来源于关键配套件和外购件,这是买来的隐患。可靠性设计值,同样要通过关键配套件和外购件予以保证和实现。低劣的配套件和外购件不能兑现产品的可靠性设计值。企业要研究制定关键配套件、外购件的可靠性保证体系,如对供方的选择和控制,编制采购文件和外协文件,外购件进货检验和试验,元器件的严格测试和筛选等。

(6)数控机床现场运行表明,早期故障多数没有在制造厂消除,而是带到用户中。机床运行初期故障频繁,故障率很高,这是影响国产机床可靠性声誉的重要因素之一。早期故障是国产机床的软肋,在机床总装完成后,要进行早期故障试验,暴露或诱发早期故障,将早期故障消灭在制造厂内。通过早期故障试验,排除数控机床的早期故障,会使国产机床的可靠性信誉立竿见影。

四、结束语

上述开发和实施可靠性技术过程表明,可靠性工作欲见实效,生产企业是主体。因为制造厂最熟悉自己的产品,对故障表现和故障分析,企业最有发言权,至于在设计、生产工艺和外协件等方面采取可靠性改进和提升的技术措施等,更必须依靠企业自身的实际行动。国外名牌数控机床的可靠性水平有目共睹,也是靠企业自身的质量意识和健全的可靠性保障体系实现的。

提高可靠性是广大数控机床用户的强烈呼声,已成为提升国产数控机床核心竞争力的突破口。为了使国产数控机床在激烈而残酷的国际市场竞争中立于不败之地,企业决策层、管理部门和工程技术人员,必须提高可靠性意识,建立企业自身的可靠性保障体系,在机床生产全过程认真实施可靠性保障措施,把领导的决心变成全员的实际行动,这样提升国产数控机床核心竞争力是完全可能的。