X射线测厚仪测量精度影响因素及补偿措施

2011-07-26魏运鹏方伟新

魏运鹏 方伟新

(上海梅山钢铁股份有限公司设备部,江苏 南京 210039)

0 引言

作为轧机基础自动化功能的一个重要组成部分,测厚仪对轧钢厚度的控制起到至关重要的作用。测厚仪为轧机自动增益控制(automated gain control,AGC)厚度控制提供测量值与设定值的偏差信号,其精确的厚度测量功能是保障轧机厚度控制精度的前提[1]。梅钢冷轧厂采用X射线透射式辐射测厚仪,具有高精度、测量快速、无接触、无损坏和连续等特点,能适应各种高温、油污等恶劣复杂环境。在使用过程中,测厚仪的测量精度不可避免地受到如X光源的稳定性、合金成分、带钢位置和测量窗口的污染等因素的影响。

本文通过透射式厚度测量原理,对上述影响因素展开详细的分析,提出了确保轧机测厚仪测量精度的补偿措施。

1 测厚仪构成及测量原理

1.1 测厚仪构成

X射线测厚仪主要由X 射线源、可控高压系统、探测器、信号转换单元、客户端、服务器等部分构成[2],测厚仪原理图如图1所示。

图1 X射线测厚仪原理图Fig.1 Principle of X-ray thickness gauge

1.2 测量原理

X射线由可控高压和管电流的X射线管产生,采用穿透式非接触测量方式来测量带钢厚度。入射线穿透被测带钢时会发生三种相互作用(即光电效应、康普顿散射和电子对效益),射线强度将被减弱,剩余部分则被探测器吸收并转换为电流信号。通过系统的进一步计算和数据补偿,可得到带钢厚度数据。

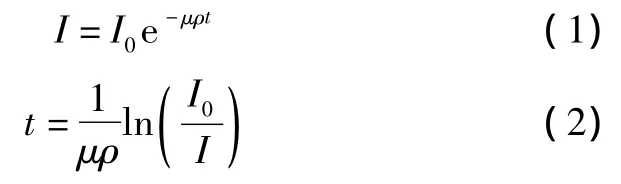

被测带钢越厚,吸收X射线能量则越多,而探测器吸收到的射线能量越少。X射线强度在物质中的衰减规律遵循如下函数关系[3]:

式中:I为探测器吸收的射线强度;I0为t=0时探测器吸收的射线强度;μ为质量吸收系数,与带钢成分有关;ρ为带钢密度,与带钢成分有关;t为被测带钢厚度。当I0、μ、ρ固定时,通过测量I值即可计算出带钢的厚度t。

2 测量精度影响因素及补偿

梅钢冷轧产品的厚度范围为0.18~1.2 mm,厚度控制最大允许误差不超过5‰,配备X射线测量,精度要求达到1‰。为保证轧机测厚仪的测量精度,必须明确影响轧机测厚仪测量精度的因素,并制定有效的补偿措施。

2.1 射线稳定性的补偿

由式(2)可知,欲得到高精度的厚度测量值,必须保证I0的稳定,即要保证X射线源发射的射线稳定[4]。由于X射线的能谱为连续谱,低能部分很容易被吸收,造成能谱偏移,即出现X射线硬化的现象,从而导致射线能量和强度都发生变化。因此,要保证入射X射线的稳定,需要保证X射线能量和强度的稳定。

X射线源发射的X射线能量由射线管电流决定,管电流越大,激发的X射线能量就越大,而X射线的强度与射线管阳极高压的大小有关,阳极高压越大,X射线的强度越大,穿透力越强。所以,保证X射线的稳定即保证X射线管的管电流和阳极高压稳定。随着使用寿命的增加,光管灯丝发射电子的能力会减弱,从而导致管电流的降低。因此,在设备使用过程中需要定期对X射线管的管电流进行监视,如果发生明显变化,可通过调整灯丝电压的方式保证管电流的稳定。

2.2 测量元件的影响及补偿

测厚仪测量元件是指射线探测器和探测器信号转换单元,前者将检测到的射线能量转换为电流信号,后者将探测器信号转换为数字信号。测厚仪通常采用电离室作为探测器,电离室是一种以惰性气体为介质的射线探测器。当射线穿透带钢后,剩余射线射到电离室,并将电离室内的惰性气体电离,产生正负离子,正负离子在电离室高压电场的作用下反向运动产生电离电流[5]。电离电流通过信号转换单元完成信号放大、I/V和A/D处理后输出厚度测量值数字信号。电离室和信号转换单元的稳定是厚度测量精度的重要保证,如果测量性能发生变化,将对系统测量精度造成严重影响。因此,需对测量元件的性能进行定期监测。

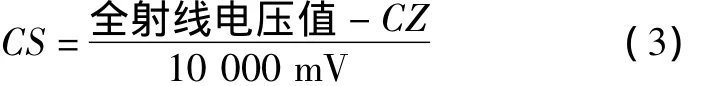

为保证测量性能系统每8 h进行一次自检,需记录两个指标:①测量通道无带钢时,快门关闭,系统将客户机接收到的数字信号转换为电压信号进行记录,正常状况下该电压值为100 mV,记为CZ;②测量通道无带钢时,快门打开,系统将客户机接收的数字信号转换为电压信号进行记录,叫做全射线电压值,约9700 mV。将检测到的CZ和全射线电压值代入式(3),即可得到反映测量元件性能的CS指标。通过对CS值的监测即可获知测量元件的性能。理想情况下CS为0.96。

对第一机架入口测厚仪两个电离室CS的数据进行监测,其变化趋势如图2所示。

图2 CS变化趋势Fig.2 CS variation tendency

通过监测分析发现,2010年7月2#电离室CS发生突变,更换信号转换单元对应的放大电路板后电离室CS恢复正常。

2.3 合金成分的影响及补偿

根据式(1)可知,在探测器输出电流相同的情况下,如果带钢成分发生变化,带钢的质量吸收系数μ和密度ρ也会变化,从而使被测带钢对射线的吸收能力发生变化,导致厚度测量值的变化[6]。因此,如果要保证测厚仪的测量结果精确,必须考虑带钢成分变化(也称合金成分变化)对测量精度造成的影响,厚度测量系统必须采取相应的合金成分偿方式才能降低成分变化对测量精度的影响。

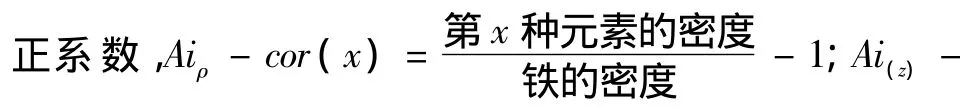

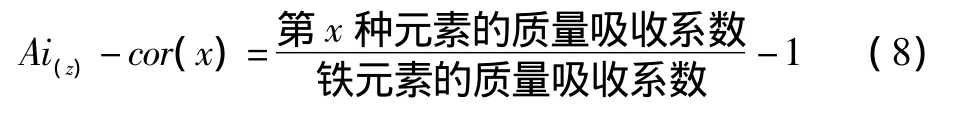

在穿透式厚度测量过程中,对于中等能级的β和γ射线(如7.009×10-14J的 Cs-137产生的康普顿散射效应),只需考虑带钢元素密度对厚度测量精度的影响;对于低能级X射线和γ射线(如6.372×10-15J的X射线光电效应),则原子序数和元素密度造成的测量精度影响都要考虑在内。将带钢不同合金成分原子序数和元素密度对测量精度的影响进行补偿,存在如下函数关系:

式中:t为合金补偿后的带钢厚度值;t'为将带钢视为纯铁测量得到的厚度值;Ai为合金成分变化吸收补偿系数,是Alloy compensation index的缩写,Ai的表达式为:

式中:Ai(ρ)为对带钢合金成分密度变化进行吸收补偿的系数;Ai(z)为对带钢合金成分原子序数变化进行吸收补偿的系数。当测量纯铁板无需进行合金补偿时,Ai=1。

合金补偿功能可以通过两种方式实现:①在测厚仪系统中建立所有轧制钢种的合金补偿表,将每一钢种的合金成分变化吸收补偿系数固化,通过调用相应的合金补偿表数据进行合金补偿;②通过上位系统下发当前轧制带钢的合金成分和成分百分比含量,系统根据式(4)~式(7)完成合金补偿功能。在钢水冶炼过程中,每一种规格钢水的合金成分和成分百分比含量与设定值之间均存在控制偏差。因此,如果按照方式①对每一钢种厚度计算采用统一的合金成分变化吸收补偿系数,带钢厚度计算将由于合金成分变化吸收补偿系数的不准确而引入测量偏差。补偿方式②采用动态补偿,对每一卷带钢合金成分和各成分所占百分比采集相应冶炼炉次钢水的检化验实际测量数据进行合金补偿,能够反映带钢合金成分构成的真实情况。方式②在一定程度上减小了合金成分变化吸收补偿系数造成的带钢厚度测量偏差。

2.4 带钢角度的影响及补偿

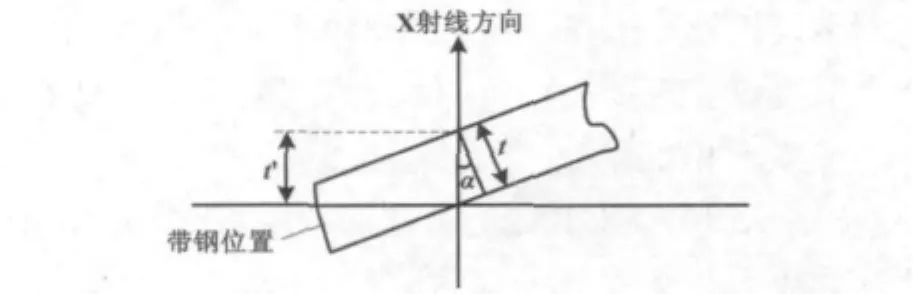

当带钢位置与射源和探测器连线的夹角≠90°时,射线穿透带钢的行程就会延长,对射线的吸收会增加,导致被测带钢比实际厚度偏厚[7]。带钢与X射线夹角示意图如图3所示。

图3 带钢与X射线夹角示意图Fig.3 Included angle between steel strip and X-ray

图3中,α为带钢位置与射源和探测器连线的夹角;t为带钢实际厚度;t'为没有进行角度补偿的带钢测量厚度。根据三角几何知识,有:

当α≠0时,带钢厚度测量误差估计有:当α=2°时,误差为0.06%;当 α =3°时,误差为0.55%;当 α =8°时,误差为 0.97%。

带钢轧制过程中,在带钢张力的作用下,带钢位置与射源和探测器连线的夹角α保持不变,同时带钢方向与测厚仪前后两侧张力辊上辊面的连线方向平行。根据几何知识,测厚仪前后两侧张力辊上辊面的切线方向与射源和探测器连线方向的夹角为(90°-α)。通过角度测量工具进行测量可以得到夹角(90°-α)的值,从而可以计算出角度α的值,系统根据式(8)可以自动完成带钢厚度的角度补偿。梅钢冷轧机组采用五机架六辊轧机,共配备5台测厚仪。测厚仪的配置情况为:F1机架前后各配置1台,F4机架后配置1台,F5机架后配置2台。其中,F5机架后测厚仪为一用一备,夹角参数一致。经测量,梅钢冷轧轧机运行时,5台测厚仪带钢位置与射源和探测器连线的夹角如表1所示。

表1 带钢位置与射线的夹角Tab.1 Included angles between position of steel strip and X-ray

2.5 窗口油污的影响及补偿

尽管测厚仪C型架具备吹扫装置,但是带钢轧制乳化液及其他油污仍会附着在射线窗口和探测器窗口,当附着的杂质不变时,会对测厚仪的测量精度造成一个固定的影响[8]。为消除油污等杂质对测量精度的影响,系统每8 h在无带钢的情况下进行一次全射线校正(射线直接照射探测器生成测量值),并将每次全射线校正的结果与上次结果进行比较,得出8 h内由于油污杂质的影响增加的测量偏差。如果两次结果的测量偏差小于1%,则系统通过软件补偿可以消除油污等杂质带来的测量偏差;如果两次结果的测量偏差超过1%,则必须将射线和探测器窗口的油污擦拭干净,并通过标准板的测量将系统重新标准化,标准化完成后再进行全射线校正,系统自动记录校正结果。因此,要利用停机时间对测厚仪射线和探测器窗口进行清洁维护,以保证系统的测量精度。

3 效果验证

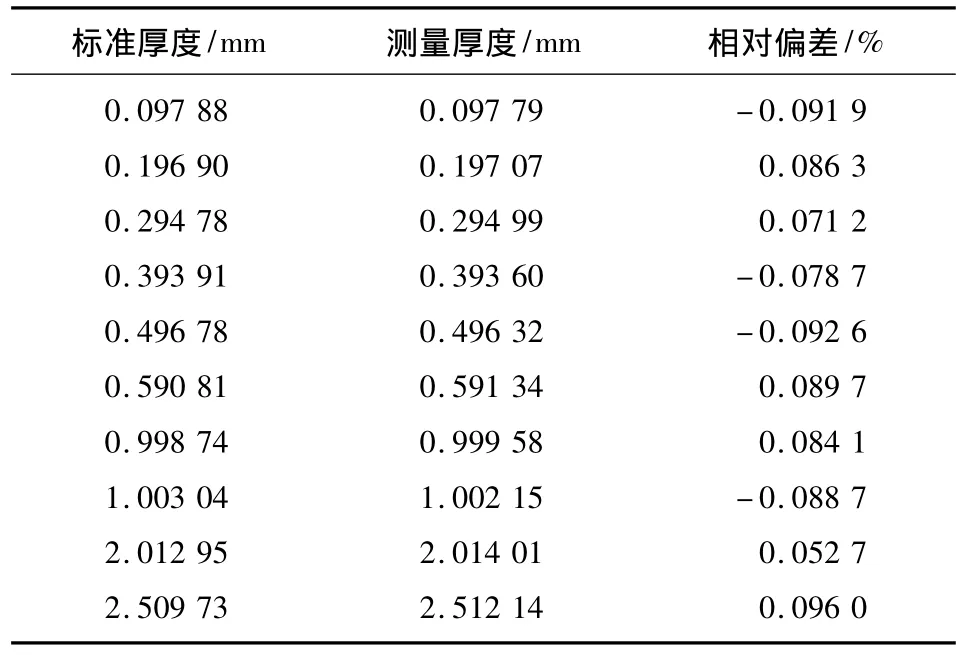

为保证带钢厚度测量的精度,公司规定每12个月对轧机测厚仪的测量精度进行一次计量校准。计量校准工作应用已知标准厚度的标准样片组合成测厚仪测量范围内的不同厚度值,在离线情况下对测厚仪的静态测量精度进行校准[9]。

表2是对5#测厚仪的静态测量精度校准结果。根据校准结果,测厚仪测量相对偏差小于1‰,符合轧机厚度控制要求。

表2 静态校准数据Tab.2 The static calibration data

4 结束语

结合透射式X射线的厚度测量原理,本文从实际应用方面对测厚仪厚度测量精度的影响因素进行了详细分析,并提出了各种因素的补偿和消除措施。通过确保测厚仪测量功能的稳定、严格执行厚度测量精度的补偿措施,轧机X射线测厚仪在线测量精度明显提高,极大地满足了产品厚度控制的要求。

[1]冉亚斌,陈福亮.X光测厚仪在轧制过程中的应用[J].云南冶金,2004,33(5):59 -60.

[2]宁涛,吕智斌,金钊.X光测厚仪原理与系统应用[J].中国新技术新产品,2009,13:3.

[3]徐卫国.X射线测厚仪在双机架可逆式冷轧机中的应用[J].仪表技术与传感器,2007(12):30-31.

[4]路彦德.穿透式X射线测厚仪测厚原理及选型[J].轻合金加工技术,2000,28(6):18 -21.

[5]刘栋.X射线在检测金属材料厚度中的应用[J].冶金自动化,2004,28(2):53 -55.

[6]朱建芳,梁煦宏,陈仕光.薄带材智能辐射测厚仪的测量精度集成处理[J].传感器与微系统,2006,26(5):48 -51.

[7]刘守基.射线测量仪表测量误差分析[J].山西电力,2003,10(5):9 -11.

[8]陈德斌,胥福顺,栾争位.影响X射线测厚仪测量精度的因素及维护方法[J].轻合金加工技术,2009,37(4):38 -40.

[9]李立涛,丛鹏.X光机冷轧钢板测厚仪的散射校正[J].原子能科学技术,2009,43(8):766 -768.