线缆弯折测试系统的开发

2011-07-26王东明朱灵允朱旭成

王 涛 赵 彤 王东明 朱灵允 朱旭成

(北京理工大学自动化学院1,北京 100081;毕普兰(北京)科技发展有限公司2,北京 100085)

0 引言

随着信息技术的飞速发展,各类电子产品层出不穷,给人们的生产生活带来了极大的便利。但是电子产品在使用中总是会产生各种形式的磨损,这就直接影响了它们的使用寿命。在各类手持电子产品中,数据线、电源线、耳机线等线缆的弯折造成的损坏尤为严重。电子产品的生产者总是希望自己的产品在出产的时候就能达到应有的抗折损指标,避免产品因质量问题增加售后的成本。为此,电子产品设计者希望能在设计的过程中有效地测试各种线缆的抗折损性能。目前一般采用美国ANS/UL817-2009来对线缆进行弯折试验[1]。本文针对各类电子产品的线缆使用寿命,设计出一套6工位、192通道线缆弯折测试系统,实现线缆的弯折寿命测试。

1 系统总体设计

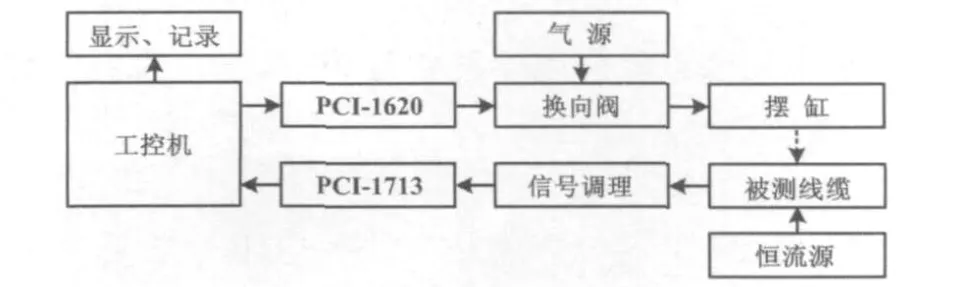

本系统分为两个部分:弯折动作系统和线缆电阻测量系统。系统采用气动摆缸对线缆进行弯折动作模拟,实现快速运动,同时采用专用的基于恒流源的放大电路对被测线缆电阻进行实时检测,由A/D数据采集卡完成信号采集,并通过计算机对线缆电阻值的实时监测得出线缆的折损程度,实现了测试的自动化和高效性。整个系统由工控机控制并对测试结果进行实时显示。系统结构如图1所示。

图1 线缆弯折测试系统框图Fig.1 Block diagram of the buckling test system for wires or cables

系统工控机选用凌华公司的工业控制计算机,电磁换向阀采用日本SMC公司的三位五通电磁换向阀SY3220,摆缸采用日本SMC公司的MSQ32-50。换向阀的控制采用的是研华公司的PCI-1620,信号采集卡采用研华公司的PCI-1713。操作系统以Windows XP为平台,开发软件使用美国NI公司的LabVIEW。

电缆弯折测试系统由6套摆动气缸带动电缆头进行180°的往复旋转。6台微小电阻测试仪实时测试电缆电阻变化,并将电气信号输入到工控机中,从而在显示屏上实现测试设置、状态和报警等信息的显示。

2 硬件设计

2.1 气动弯折系统设计

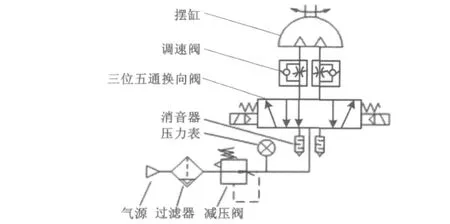

线缆的弯折采用气动摆缸的夹持摆动来实现,摆缸所带电缆夹持头初始位置为正下方,即摆缸的90°位置。摆缸的动作由工控机按照测试人员的输入动作频率,通过PCI-1620继电器输出板卡发送换向信号给换向阀,从而实现摆缸的摆动[2]。气动系统结构图如图2所示。

图2 弯折动作系统气路图Fig.2 Pneumatic system for buckling

2.2 线缆电阻测量系统

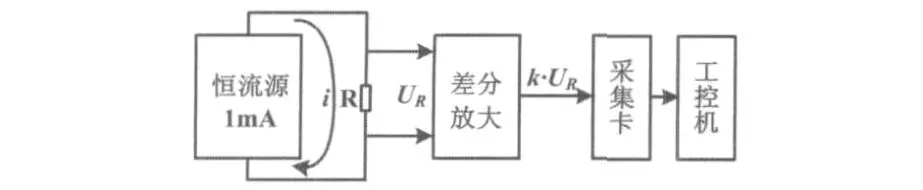

线缆电阻测量系统的原理框图如图3所示。

图3 线缆电阻测量原理框图Fig.3 Measuring principle of cable resistance

由于线缆电阻的阻值通常较小,基本上都在1 Ω以下,属于微小电阻范围,因此在电阻测量中,采用恒流源测量的方案[3-4]。

恒流源测量的原理就是在线缆电阻R上施加一个恒流源I,然后在线缆的两端采集电压UR,则由欧姆定律推导可以得到:

式中:R为线缆电阻,Ω;I为电流,A;UR为线缆两端电压,V。

为保证被测线缆两端电压信号具有较高的信噪比,同时避免电流作用于线缆做功产热对线缆阻值产生的影响,需要对恒流源的电流大小进行合理的选取,本系统中选择恒流源大小为1 mA。这样线缆两端的电压基本在1 mV以内。同时,微弱信号必须进行放大处理,以保证信号的有效采集。对线缆两端的电压进行差分放大,可得到符合PCI-1713 A/D数据采集卡电压输入范围的信号。

在实际的电路设计中,恒流源的电流大小总是存在差异,且信号放大电路的放大比例也因为元件和芯片的差异而不同。因此,在系统正式运行之前需要进行标定。通常采用在测量通道上加入一个阻值已知的标准电阻的方法。

当计算机采集到此通道的电压信号之后,由R=k·UR可计算出R与UR之间的比例系数k。当在某个通道进行线缆测试时,只要将采集到的电压值乘以该通道的比例系数就可得到线缆的电阻值。

3 软件设计

LabVIEW是一种图形化虚拟仪器仪表开发平台。在该开发平台下,用户可以在屏幕上构建与真实仪器类似的可视化软面板;通过面板上的虚拟控件控制底层硬件;用各类VI模块来完成信号的采集、实时或事后分析、显示和存储,并给出检测结果。LabVIEW已在在线测量、测试及工业过程控制等领域得到广泛的应用[5]。

本测试系统上位机软件设计与硬件结构相匹配,6个选项卡依次显示6工位的工作设定参数和状态参数。每个工位下分有32条测试通道,以实时监测和显示被测线缆的阻值变化和各通道阻值的变化趋势。当达到设定报警值、设定摆动次数或检测到断开信号时,自动停止对应工位的摆动并记录下报警信息。测试结束生成标准测试报表。

系统运行前,需要进行工位初始化设定,包括工作通道选择、比例报警选定与否、比例报警参数、摆动总数、摆动记录间隔次数和摆动速率等。初始化完成后,相关参数记录在初始化文档中,并随测试工作的进行实时更新并保存变化参数。意外停止工作后,单击启动按键可以继续工作。

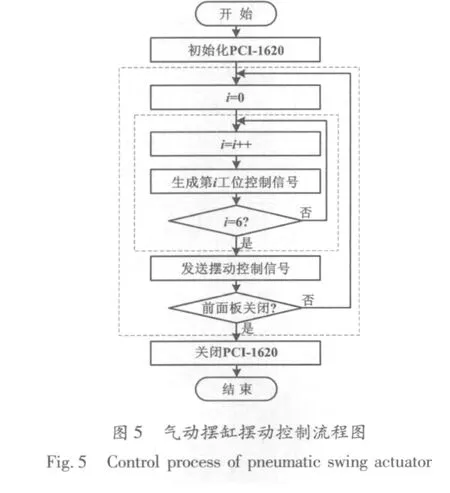

摆缸摆动速率范围为30~90次/min,控制信号最短在334 ms更新一次。从摆缸使用寿命角度考虑,摆缸摆动左右两侧时间应该相等。因此,对软件的定时精度要求较高。但Windows本身为一个弱实时操作系统,消息循环的时间为几十毫秒,且在多任务执行时该时间往往被不确定地延长[6]。因此,本系统采用合理增加线程和提高关键线程优先级的方法来提高程序的实时性[7],即将系统分为数据采集与显示、气动摆缸控制两条线程,且后者优先级设定为最高。具体的控制流程分别如图4和图5所示。

图4中,数据处理流程从对单通道的工作状态参数判断开始,工作状态正常,即状态判断为真时,进行对应通道数据的采集与标准化处理,进而进行工作状态的报警判断,即电缆断开报警、设定值报警和摆动次数报警判断(后两种报警方式随时可添加或取消)。当有报警信号产生时,将停止对应工位的运行并记录下相关报警信息,最终生成标准测试报表。

报表的生成是调用LabVIEW Report Generation Toolkit里的VI(类似于C语言中的标准函数)生成,其工作原理是通过Active X技术,将Word和Excel与Lab-VIEW集成开发环境结合起来,生成专业的报告[8]。

4 结束语

本文总结了线缆弯折测试系统的设计与开发。系统通过气动摆动机构实现电缆反复弯折,利用恒流源产生电缆微电阻的检测信号组成测试硬件,实现了高效准确的测试;基于LabVIEW的数据采集处理和摆缸摆动控制以及报表生成实现了良好的人机交互。该系统已在诺基亚公司的手机线缆测试实验室中得到使用,弯折频率在60次/min以上设备运行稳定,体现了较高的测试效率,与高精度微电阻仪比较后表明,电阻的误差在0.01%以内,显示了较高的测试精度。

[1]美国国家标准学会.ANSI/UL817-2009电缆集和电源电缆用安全标准[S].芝加哥:美国安全检测实验室公司,2007.

[2]SMC(中国)有限公司.现代实用气动技术[M].3版.北京:机械工业出版社,2008.

[3]白雪冰,宋文龙.电阻测量方法的研究[J].自动化仪表,2006,27(8):58-60.

[4]薛易.一种精密程控恒流源设计[J].自动化仪表,2009,30(4):63-65.

[5]杨乐平,李海涛,赵勇,等.LabVIEW高级程序设计[M].北京:清华大学出版社,2003.

[6]张李超,韩明,董炀斌,等.Windows NT的实时性研究[J].计算机工程与应用,2002,38(5):41 -43.

[7]邹富宝,杜磊,束骁骅.基于LabVIEW的Windows实时性提高方法的研究[J].计量技术,2007(8):38-40.

[8]汪翠英,裴锋.LabVIEW中Word报告生成功能的开发[J].仪器仪表用户,2005(1):94-96.