箱梁高性能混凝土配合比试验及质量控制研究

2011-07-25邹艳萍

杨 帅 邹艳萍

1 概述

高速铁路的预制箱梁里程往往占据线路比例较大,箱梁预制施工进度直接影响总工程进度。预制箱梁的预制进度受制梁场资源配置、混凝土达到初张强度要求两个因素的影响,在资源配置一定情况下,尽可能提高混凝土早期强度是提高施工进度的关键。提高混凝土早期强度有两个关键:1)通过选用合适的配合比;2)加强混凝土生产质量控制,本文以高速铁路工程制梁场预制箱梁生产过程为基础,阐述预制箱梁混凝土配合比选用原则,以及混凝土质量过程控制的关键要点。

2 配合比设计技术要求

依据设计图纸、相关客运专线标准、规范,高速铁路预制箱梁混凝土其技术指标主要有以下要求:强度等级C50、弹性模量不小于35.5 GPa、抗(水)渗透等级P20、抗冻性F200、抗氯离子渗透小于1 000 C(库仑),抗裂性、护筋性、耐磨性以及抗碱—骨料反应性满足设计要求。

3 质量、进度控制的目标

预制箱梁工序施工可以简单的分为模板准备→钢筋安装→混凝土灌注→养护(蒸汽)→预初张拉→移梁→终张拉→封端8大工序。其中前6个工序施工均在制梁台座上完成,如何在有限数量的制梁台座配置上,缩短工序施工占用的时间,提高混凝土早期强度满足初张拉强度要求,是预制梁场进度施工的关键。

《客运专线预应力混凝土预制梁暂行技术条件》对预制箱梁张拉工序施工明确规定:对C50预制箱梁进行初张拉时,各部位同条件养护试件强度应大于设计强度的80%+3.5 MPa的标准差(也即43.5 MPa);进行终张拉时,各部位同条件养护试件强度应大于设计强度+3.5 MPa的标准差(也即53.5 MPa)。

因而作为C50预制箱梁混凝土设计及质量控制有两个关键:1)混凝土设计龄期强度及耐久性指标满足混凝土强度设计技术要求。2)混凝土达到初张拉要求的80%设计强度,同条件养护龄期满足工程施工进度提出的龄期要求。如何选用合适的配合比是既满足混凝土质量要求,又满足进度要求的关键。

4 进度要求

由于《客运专线预应力混凝土预制梁暂行技术条件》对预制箱梁张拉工序施工已明确规定:对预制箱梁进行初张拉时,箱梁底、腹、顶板3个部位同条件养护试件强度应大于设计强度的80%+3.5 MPa(也即43.5 MPa),在制梁台座资源配置一定的情况下,尽量缩短混凝土早期达到43.5 MPa的时间,是加快制梁台座周转速度、提高进度的关键。

某高铁制梁场其最高月箱梁灌注完成量为56榀,按每月30 d计,其日浇筑完成量为1.87榀。按10个制梁台座,每个台座周转的时间为5 d 8 h。其中初张拉提梁→模板准备→钢筋安装→混凝土灌注约占用22 h,实际混凝土达到初张的有效龄期是4 d 10 h;也即要求混凝土灌注完成后4 d 10 h内(或更短的时间内)必须达到43.5 MPa的强度。

进度对配合比要求:C50混凝土,其配制强度 Fcu,k=50+1.645×σ=58.2 MPa(σ取5.0 MPa),为使 C50混凝土在生产质量满足95%保证率要求,在5.0 MPa标准差一定的情况下,其混凝土28 d标准养护抗压强度平均值应不低于其配制强度。

根据进度提出的混凝土强度达到43.5 MPa的要求龄期为4 d 10 h,当混凝土的28 d强度以58.2 MPa控制时,则要求混凝土强度发展系数在4 d 10 h的应大于0.75(43.5/58.2)。通过典型混凝土强度发展系数曲线图1插值得3 d龄期强度发展系数应在0.67以上。

图1 试验混凝土强度发展系数

图2 C50混凝土强度发展系数与时间的关系曲线

当C50混凝土强度发展曲线如图2所示时,其3 d强度发展系数为0.61,4 d 10 h强度发展系数为0.71,则要求混凝土生产时其28 d混凝土强度至少控制在61.3 MPa(43.5/0.71)以上,混凝土强度才能满足箱梁预制进度的要求,否则箱梁混凝土强度将制约箱梁预制进度。

由此可知,作为C50预制箱梁配合比,应优先选择具有较大的早期强度发展系数的配合比,从而可适当降低混凝土28 d控制强度,控制混凝土强度的富裕。

5 施工配合比的选用

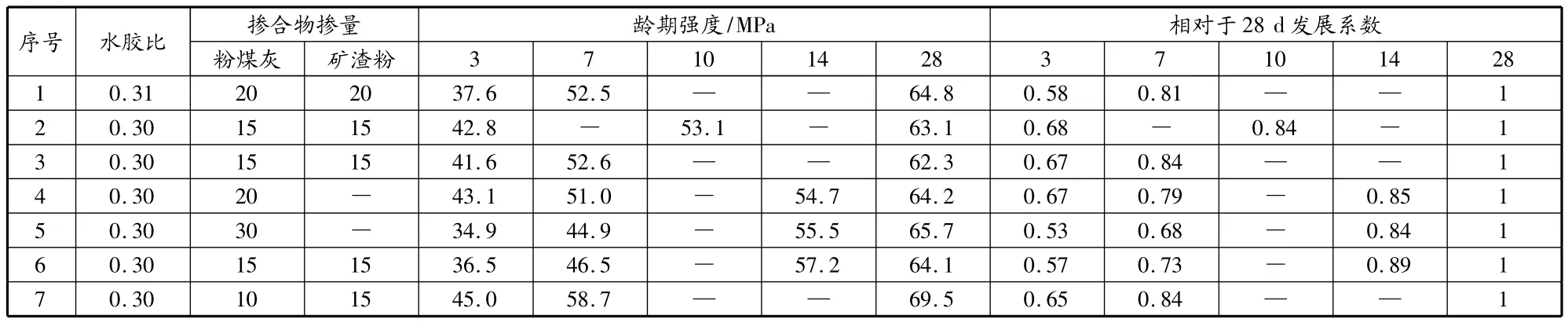

根据生产需要,本制梁场分别进行以下7个C50预制箱梁混凝土配合比设计试验,试验水胶比分别采用0.31,0.30;掺合料采用20%FMH+20%KZF,15%FMH+15%KZF,20%FMH,30%FMH以及10%FMH+15%KZF 5个组合比例进行。根据表1,表2可知:1)7套配合比28 d标准混凝土抗压强度最小值62.3 MPa满足不小于58.2 MPa配合比设计配制强度的要求;2)不同的掺合料掺配比例对混凝土强度产生不同的影响。其中第2,3,5,7套均具有较高的3 d强度发展系数。

配合比统计结果见表1,配合比强度及各龄期发展系数见表2。

表2 配合比强度发展关系统计表

据表2可知,第2,3,4套配合比混凝土具有较高的早期强度发展系数,适用于本工程预制箱梁灌注施工;第7套配合比其3 d强度发展系数0.65稍低,但其具有富裕后期强度,生产时应按富裕的28 d强度控制,才能保证早期强度满足箱梁预制的进度要求。

6 混凝土质量过程控制

混凝土配合比经过合理选用后,在理论上满足箱梁的进度施工,但施工因素、原材料质量的变化,也直接影响箱梁混凝土强度质量。根据经验证明,地材质量、外加剂掺量的波动是混凝土强度质量主要影响因素。

6. 1 地材质量的控制

《客运专线预应力预制梁暂行技术条件》明确提出了各原材料的质量控制标准。《技术条件》规定,预制箱梁砂含泥量、泥块含量分别不大于2.0%,0.1%;碎石含泥量、泥块含量分别不大于0.5%,0.1%。有试验数据说明,天然砂的含泥量对外加剂的减水率、混凝土的保坍性能有较大的影响,当砂含泥量超过3.0%时,混凝土将相对标准增加10%的拌合用水,30 min混凝土坍落度损失50%。因而作为预制箱梁用细骨料,其含泥量应严格控制在不大于2.0%的范围内,不能满足的原料砂可通过螺旋洗砂机进行水洗处理,经过水洗后的细骨料可有效保障混凝土生产质量。

6. 2 外加剂掺量的控制

混凝土外加剂减水率质量的波动,是直接影响箱梁混凝土强度质量的重要因素。在外加剂满足标准质量要求但仍不满足配合比施工的情况下,允许对外加剂掺量进行合理调整。由于箱梁钢筋结构密集、预应力管道分布复杂。要求箱梁入仓混凝土具有良好的流动性,一般要求,混凝土坍落度控制在18 cm~22 cm时,比较适合预制箱梁混凝土施工。因而就外加剂和质量的波动等原因,要求每批外加剂进场时必须进行施工配合比验证,通过合理调整外加剂掺量,使施工配合比出机坍落度、含气量满足设计要求,确保箱梁混凝土施工质量。

以上两个控制要点是箱梁混凝土施工中质量控制的关键。控制骨料中含泥量可减少外加剂掺量成本的增加,另通过调整外加剂掺量,可满足由于原材料含泥质量变动情况下,保证混凝土工作性满足施工要求,同时保证水胶比不变动,进而确保混凝土强度质量。

7 混凝土质量控制成果

7. 1 强度控制成果

根据556榀箱梁2 462组28 d标准养护抗压强度结果说明:制梁场混凝土质量控制取得较好的控制成果,混凝土平均值59.0 MPa、最小值 52.3 MPa、最大值 71.5 MPa、标准差 3.4 MPa。混凝土强度满足设计强度等级要求、控制水平达到优良。

7. 2 耐久性指标质量控制

由于配合比在设计过程中,已进行碱—骨料反应筛选,因而混凝土不存在碱—骨料反应的可能,多次混凝土耐久性取样,抗(水)渗透等级均大于P20,200次抗冻融重量损失率最大值为1.28%、相对动弹性模量最小值为90.7%,电通量最大值为551 C,耐久性检测结果均满足设计提出的P20,F200均小于1 000 C(库仑)的技术要求。

7. 3 弹性模量控制成果

混凝土轴心静力抗压弹性模量主要取决于混凝土的强度及骨料的刚度,配合比参数差异对之影响不大,本工程骨料主要采用碳酸质石灰岩碎石骨料,混凝土弹性模量检测结果居中。本工程556榀箱梁1 667组弹性模量试验结果最大值45.3 GPa,最小值 37.6 GPa,平均值 41.4 GPa,标准差 1.1 GPa,均满足设计提出的大于35.5 GPa的技术要求。

7. 4 张拉强度控制成果

混凝土张拉工序施工一般由试验室进行强度试验合格后,通知制梁场进行相应的张拉工序施工,除终张拉有大于10 d的龄期要求外,张拉工序施工一般在强度满足设计张拉强度要求即可。通过统计结果可知:制梁场混凝土达到初张拉的平均龄期为3 d 18 h,满足高峰期提出的小于4 d 10 h的进度要求。

8 结语

本工程实践结果说明:作为预制箱梁混凝土配合比,应选择具有较高的早期强度发展系数的配合比,且28 d混凝土强度应控制在不低于配制强度的水平;当配合比不能获得较高的早期强度发展系数时,应提高混凝土28 d强度,强度控制在高于配制强度的水平上,或者更富裕的强度。

在水电工程混凝土施工配合比设计时,可通过大幅度提高活性掺合料掺量,在保障强度满足设计要求情况下,以达到改善混凝土和易性、节约成本,从而达到比较好的经济效果。同样在铁路预制箱梁混凝土配合比设计时,为了具有良好的耐久性能,改善混凝土和易性,在混凝土配合比设计时要求必须掺入适量的活性掺合料;但由于掺入过多活性掺合料后,混凝土早期强度低、后期强度高,不适应工期进度要求下箱梁混凝土工序施工。铁路工程预制箱梁混凝土有其工程领域的特殊性,工期短、进度快。根据工程总体进度要求,各制梁场箱梁混凝土2 d~3 d强度必须达到设计强度的60%+3.5 MPa,3 d~4 d强度必须达到设计强度的80%+3.5 MPa,必要时可通过蒸汽养护提高混凝土成熟度。另外,箱梁混凝土相对富裕28 d强度不应作为我们成本控制考虑的关键因素;相反,尽量提高配合比早期强度,缩短工程施工周期,降低运营成本,才是控制工程总体成本的关键。

[1] 蒋滨松,张忠歧.建筑废料在混凝土工程中的再生利用[J].混凝土,1999,115(5):41-42.

[2] 鞠彦忠,王 菊.新型活性粉末混凝土的开发与性能研究[J].东北电力大学学报,2006,26(2):10-12.

[3] 刘红彬,鞠 杨,叶光莉.活性粉末混凝土的制备技术与力学性能研究[J].工业建筑,2008,38(6):74-78.

[4] 孙占平.高性能混凝土(HPC)配制技术[J].山西建筑,2010,36(8):177-178.