轨道状态粗调机的研制与应用

2011-07-25何震

何 震

(中铁六局集团天津铁建公司,天津300222)

工具轨法是双块式无砟轨道结构铺设的施工方法之一,轨道几何状态的测量与调整技术对保证线路的平顺性满足设计要求至关重要。研发一套集测量与调整为一体的、具有自动化、机械化的轨道状态粗调设备用于轨道粗调作业,可以更高的提高粗调精度,显著地减少劳动人员、降低劳动强度、提高施工效率[1]。

1 总体构造

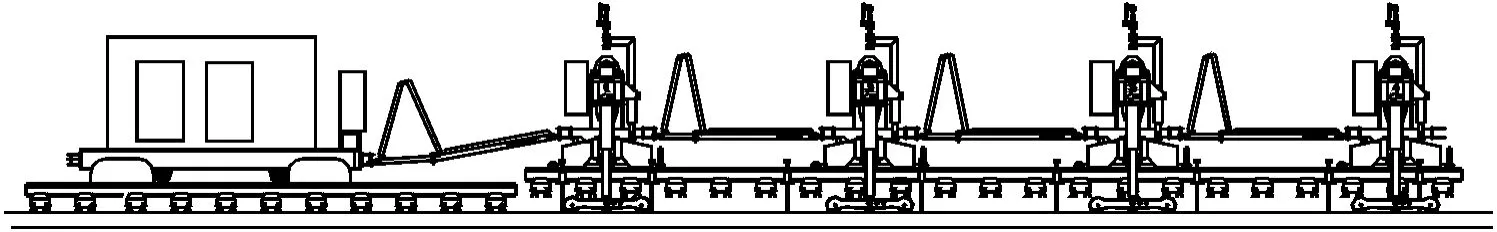

轨道状态粗调机的总体构造是由一个动力牵引单元和四个调整单元以及测量仪器组成,各调整单元功能相同,彼此顺序相接,最后与动力牵引单元相连,如图1所示。动力牵引单元始终处于前方的未调整的工具轨上,四个调整单元在后面的一根工具轨上,两边的调整单元靠近轨端,中间的两个调整单元均匀分布[2]。

图1 粗调机总体构造

2 系统构成

粗调机的系统构成主要有动力系统、牵引走行系统、轨道调整系统、数控系统、测量系统、数据处理系统。

2.1 动力系统

动力系统为整机作业提供电力及配电控制,包括静音发电机、总配电柜、分配电柜、控制电器等。粗调机属于野外移动设备,工作范围在几千米至十几千米范围内,不便于使用工业电源,必须配备发电机设备为粗调机的作业提供动力。采用静音发电机可以大大降低施工噪音,改善人员工作环境的噪音污染,提高作业效率。

2.2 牵引走行系统

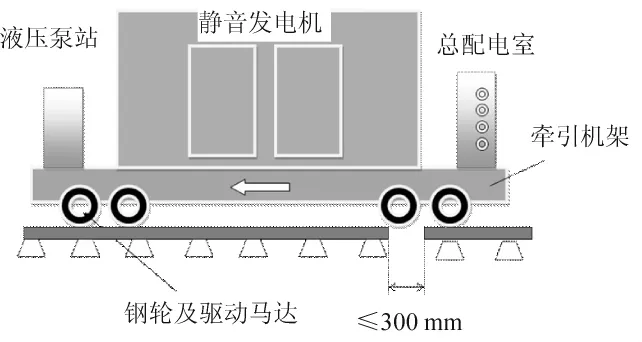

牵引走行系统的作用是实现粗调机自主走行和移位,主要包括牵引机架、驱动轮、液压驱动马达、液压泵站,走行机构,如图2所示。

驱动机构布置在动力牵引单元上,前后各布置两轴,以方便跨越轨缝,通常在布置工具轨时为了保证双块式轨枕的正确安装,在两端要留有一定的缝隙,便于调整,该缝隙为5~200 mm,牵引车在工具轨上走行时要有跨越最大300 mm轨缝的能力。

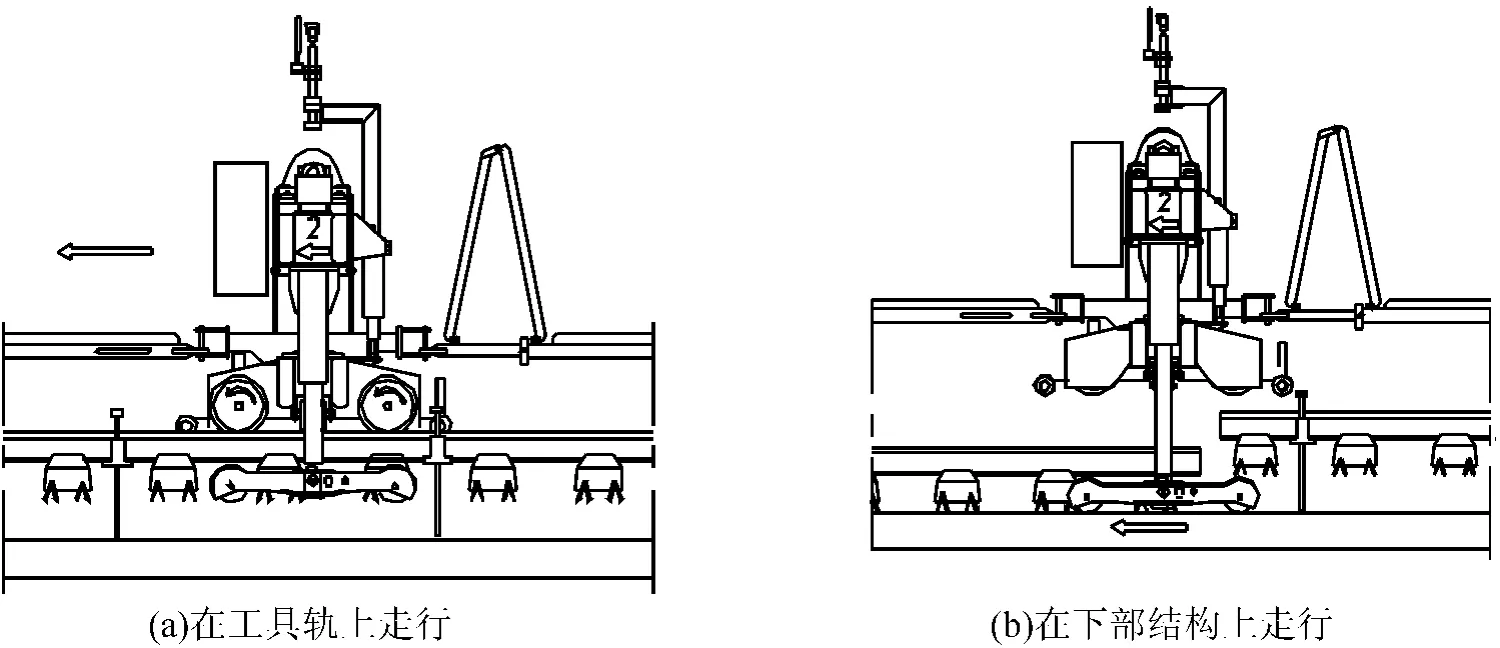

通常,调整单元在工具轨上走行,见图3(a),当走行遇到轨缝时,由于已经调整好的轨道和落在下部结构上未调整的轨道会有较大的错位,此位置的调整单元就需要使用两侧的边轮在下部结构上走行,见图3(b),跨越轨缝后再落在轨道上走行。每个调整单元需要以这两种方式走行,因此,在粗调机整机移位时,需要采取这两种走行方式交替走行。

图2 牵引走行示意

图3 调整单元行走方式

2.3 轨道调整系统

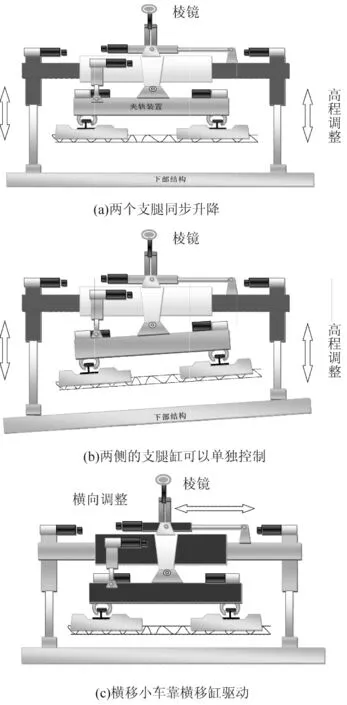

轨道调整系统的功能是实现轨道的中线、高程、水平或超高位置的调整,由夹轨装置、横向(中线)调整装置、竖向(高程)调整装置、超高调整装置组成。

夹轨装置的作用是在调整作业时抓牢工具轨,但不能对调整的工具轨的轨向有约束作用,影响调整精度。每个调整单元都具有横向、竖向、超高调整装置,分别实现轨排中线、高程、水平或超高位置的调整,竖向调整是通过两侧的支腿缸的伸缩来实现的,在调整时两个支腿同步升降,见图4(a)。为了适应下部结构设有超高的路段,两侧的支腿缸可以单独控制,见图4(b)。横向调整是通过横移小车带动夹轨机构和轨排一起做横向左右移动来实现的,横移小车靠横移缸驱动,见图4(c)。

2.4 数控系统

数控系统的功能是通过对精密数控电机的控制,实现对轨道的精确定位。包括工控机、可编程序控制器和数控电机、控制网络。

控制网络包括户外用便携式电脑、无线通讯模块、遥控器、网线及插接件,实现电脑、全站仪、调整单元三者之间的测量数据和调整数据的可靠传输。

2.5 测量系统

测量系统的作用是测量各调整单元处的轨排实际位置,为轨排的调整提供原始数据。包括高精度全站仪、反射棱镜、鞍型支架、测量小车、超高传感器、轨距传感器。

超高传感器用于测量轨道的水平或超高状态,轨距传感器用于测量轨距。

为了提高测站精度,棱镜、鞍型支架、CPⅢ标记在使用前应作筛选,选出一组相对精度高的组合,全站仪应定期标定、校准。

2.6 数据处理系统

数据处理系统包括测量数据分析处理软件和调整量数据处理软件两部分,测量数据分析处理软件用于得出轨道当前位置与设计位置的偏差值;调整量数据处理软件是控制调整装置将轨道的位置偏差值实现可靠、精确的调整。

测量数据分析处理软件包括线路设计参数的输入、轨道实际状态数据的采集分析和处理、测量成果的输出。

3 作业过程

全站仪利用线路沿线布置的精测加密基桩(线路两侧,间距约60 m)自由设站(一般采用6~8个点)[3],见图5。

轨排粗调机定位系统借助测量小车来实现相对应轨排的空间位置测量,由于装配在轨排粗调机上的测量小车为刚性工字结构,四角有能和轨顶面精密接触的测量轮,所以测量小车的空间姿态就是与之相接触的轨排的空间位置的真实反映。

为便于测量,测量小车中央上方位置需安装一棱镜杆,用于安放测量用棱镜,在小车中央位置处横向安放一精密倾斜传感器。由于棱镜和测量小车测量轮的几何关系固定,倾斜传感器和测量小车的纵横向姿态固定,所以在使用全站仪对各棱镜进行坐标测量和使用倾斜传感器获得相对应的倾角后,利用相关数学模型即可真实再现所有测量轮与轨顶面接触处的空间位置信息。

在已知该点设计坐标的情况下,系统对相关的两坐标进行比对,然后计算出经过坐标转换然后的差异量,这也就是最终需要的各粗调机左右抓钳的三维调整量(待调的轨排和前一安装好了的轨排已经衔接,前后位置基本不需调整),最后将该调整信息发送至PLC上,用它来控制各粗调机进行轨排粗调工作,上述过程可能需要反复进行两到三次,直至各轨排的实际位置与理论位置偏差小于规定限差。

全站仪对前进方向的首台粗调机的测量小车上的棱镜进行初次测量后,即可以获得该粗调机的实际三维坐标,在已知线路的平纵面定线参数和曲线段的超高参数设计值的前提下,利用后续各轨排粗调机顺序沿线路走向延伸和各粗调机之间的距离基本已知的条件,用相关数学模型就可以算得位于各粗调机中心的棱镜的概略坐标,全站仪就可以依据这些概略坐标依次自动对后续各轨排粗调机上的棱镜实施测量,以获取实际的精确坐标。软件自动计算出这些点偏离线路中心线的横向和纵向偏离值,结合轨排空间分布信息和曲线段的超高参数,系统就可以获得各粗调机实际应该调整的横向和左右垂向调整量。

图4 轨道调整系统

图5 CPⅢ控制网自由设站示意(单位:m)

4 性能参数

某型粗调机性能参数。工具轨最大长度15 m;最大轨道结构高度630 mm;最大超高180 mm;平曲线最小半径2 800 m;最大纵向坡度2.5%;最大提升工作高度400 mm;最大横向移动行程±120 mm;最大轨道超高200 mm;定位精度≤5 mm。

5 结束语

轨道状态粗调机是由自动控制技术、传感技术、工程测量技术、信号处理技术、无线及有线网络传输技术等综合而成的产品。在开发、研制过程中,一方面吸收了国外的先进技术,另一方面也进行了多方面的创新。样机试制成功后,进行了数月的模拟试验,获得了宝贵的经验,使得产品性能更加稳定可靠。通过在武广客运专线的正式粗调作业,产品技术先进,调整精度高,性能稳定、可靠,操作方便,取得了良好的效果。

[1]平桂玲.人工双块式无砟轨道轨排粗调精调施工技术[J].郑州铁路职业技术学院学报,2009,21(3):10-12.

[2]韦作善.双块式无碴轨道工具轨法施工装备之粗调机[J].铁道建筑技术,2008(2):18-19.

[3]贾磊.CPⅢ网在CRTSI型双块式无砟轨道施工中的应用[J].山西建筑,2009,35(23):362-363.