客运专线预制箱梁后浇翼缘板施工技术

2011-07-25苏中华

苏中华

(中铁十二局集团第三工程公司,山西太原030500)

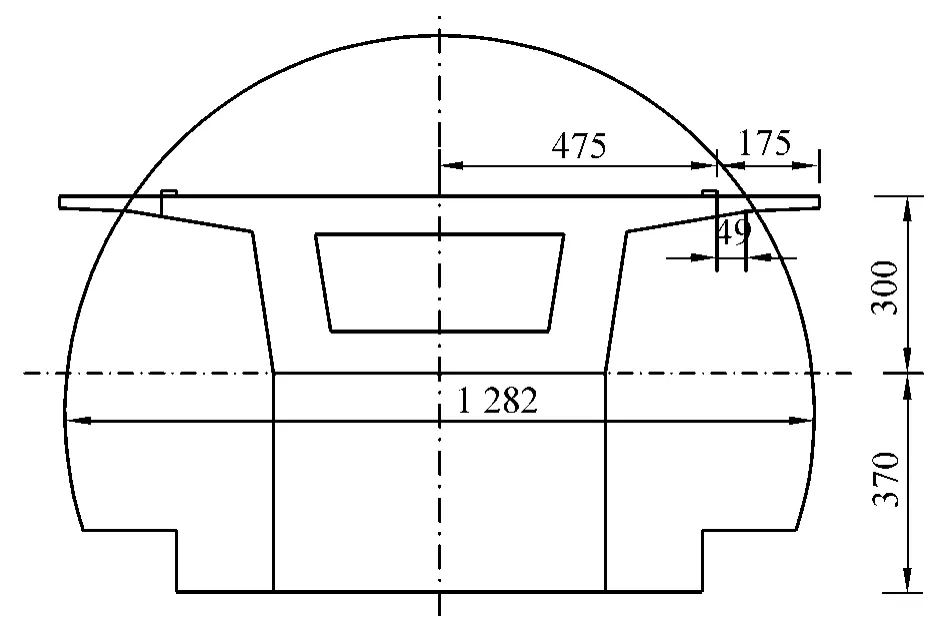

在石太客专寿阳梁场中,共需要通过隧道架设32 m双线箱梁19孔,该箱梁高3.0 m,顶板宽13 m,底板宽5.6 m。因架设时须经过隧道,由于双线整孔箱梁受隧道限界影响[1],箱梁装车后无法通过隧道,因此制梁时先将两侧部分翼缘板切除,架设完成后通过悬挑支架工地现浇完成。

隧道断面与梁体横断面关系见图1。运梁车高度为3.70 m,加上梁高后为6.7 m,在此高度处隧道宽度为10.48 m,不满足运梁要求。考虑箱梁翼缘板预留钢筋,因此每边预留1.75 m宽的翼缘板后浇带。

1 吊架体系设计

1.1 吊架体系组成

吊架体系由支架、托架及模板系统组成,其组成见图2。

图1 隧道限界与梁体断面关系(单位:cm)

图2 翼缘板现浇模板体系剖面

(1)支架系统。采用菱形挂篮形式,用10号以上槽钢制作,基本以寿阳梁场现有型钢为主。支架杆件采用节点板连接,节点板采用2 cm厚钢板焊接,节点板主体部分宽度按应力扩散角30°考虑计算。焊脚尺寸要求等于被连杆件的厚度,并采用双边满焊。栓接部分采用高强度螺栓安装,并采用力矩扳手保证扭力的准确。支架的安装通过吊车进行。在安装前,找出支架的重心点,并由吊车吊挂后,通过梁体上预留的直径10 mm孔下穿。人员在箱体内部及箱体顶面与托架系统伸入的螺栓钢棒进行栓接。

(2)托架系统。模板加工时,模架底架采用槽钢[16,面板采用δ=5 mm优质钢板,以保证模板的刚度。模板中间通用节加工成每节3 m,梁两端模板每节2.8 m,以方便模板支架的搭设。

(3)模板系统。通过桥面预留孔竖向拉杆固定模板和支架,对支架进行加强保证、提高其稳定性。支架、模板使用前,在梁场进行预压试验,用沙袋代替混凝土和施工操作人员自重荷载,预压时间72 h,试验过程中对支架变形进行量测监控,确保支架刚度、强度、稳定性满足要求。

1.2 支架体系验算

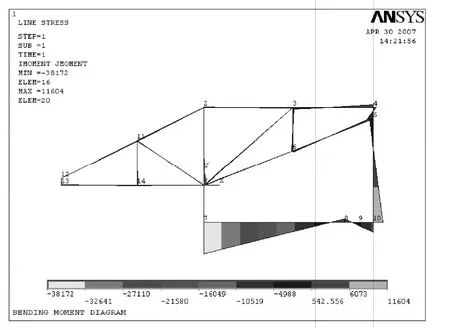

支架体系验算验算采用通用软件ANSYS进行。验算包括受力和变形计算,主要有:各杆件内力,各节点位移变形情况。支架计算简图如图3,支架荷载分析如下。

(1)静载计算。混凝土质量计算,按浇筑长度考虑,1个架子承受1.5 m长的混凝土质量,F砼=1.5×1.75×0.4×2 500×10=26 250 N;人员工作荷载F=200×10=2 000 N;模板、支架荷载按每平方米2 000 N考虑,F模=1.5×1.75×2 000=5 250 N。

(2)动载计算。倾倒混凝土冲击力按6 kPa考虑,即F倾=1.5×1.75×6 000=15 750 N;振捣混凝土冲击力按2 kPa考虑,即F振=1.5×1.75×2 000=5 250 N。

(3)总荷载计算。静载计算,F静=(F砼+F人+F模)×1.2=40 200 N;动载计算,F动=(F倾+F振)×1.4=29 400 N;总荷载,F共载=69 600 N。杆16均布荷载,F杆16=69 600/1.75=39 771 N/m≈40 000 N/m。验算时,杆16按40 000 N/m均布荷载、节点9受1 000 N集中力考虑计算。

(4)支架强度计算。支架杆件采用槽钢[16,ANSYS计算弯矩图见图4。根据计算结果可知,杆16在左端取弯矩最大值为11.604 kN·m,而槽钢[16截面抵抗矩为1.08×105mm3,由此可计算出杆16的弯曲应力为107.4 MPa,小于允许弯曲应力值[σ]=170 MPa,因此结构抗弯强度满足要求。

图3 支架计算简图(单位:m)

图4 支架弯矩图

ANSYS计算剪力图见图5,根据计算结果可知,杆16在左端取剪力最大值为52.64 kN,而槽钢[16截面积为2 190 mm2,由此可计算出杆16的弯曲应力为24.04 MPa,小于允许抗剪应力值[σ]=85 MPa,因此结构抗剪强度满足要求。

(5)支架挠度计算。根据图6可看出支架最大挠度为7.3 mm,位于集中荷载作用处。该吊架挠度允许值为l/400,l为2.993 m,因此吊架挠度允许值为7.5 mm,因此吊架挠度满足要求。并且在模板安装形成整体受力后,托架刚度将显著提升,因此,整体支架系统实际变形将小于7.3 mm,完全满足现场施工要求。本支架在加工后将进行试压及预拼装,以保证整个托架系统安全。

2 吊架预压

采用一段6 m支架进行预压。预压在梁场存梁区进行,利用在现有箱梁梁端留出预留孔安装后进行。预压材料采用平布钢筋进行,6 m支架所用钢筋质量计算:G=1.75×6×0.4×2 500×10×1.5=157 500 N;实际取20 t钢筋进行预压,若长9 m,则需要727根钢筋,平铺于1.75 m的范围内,按纯直径高度计算,则钢筋堆放高度为8.3根。

在支架工作平台部分,模拟人员工作受力,按吊放2 000 N考虑。

图5 支架剪力图

图6 支架变形结果

预压前,在各杆件处建立标高观测点,进行三天的连续观测,每天测量两次。观测变形情况,并与计算结果进行比较,同时修正部分计算参数,以保证与结构实测值一致,并以此为据优化支架结构。

3 施工工艺

现浇翼缘板箱梁在梁场预制施工[2],成品梁由运梁车载运通过寺南隧道至架桥机架设后,现场用吊车拼装支架及托架模板系统,现场绑扎钢筋后,浇注剩余部分翼缘板混凝土。待混凝土强度达90%以上后,脱模拆架,再进行后续如桥面附属结构施工,其施工工艺见图7。

4 支架安装

(1)托架的安装。吊车和托架固定安装及吊车指挥人员就位后,由两名固定安装人员站在托架模板顶,用简易工具将四个丝棒对孔平顺安置于预留孔内。吊车指挥人员要根据对孔情况进行指挥。对孔后,采用专用扳手将螺丝拧紧。箱梁内部板底垫胶垫,防止对梁体进行坡环。托架安装完成后,用吊链对托架进行临时固定,固定点可以选择预留梁边缘钢筋处。在托架安装过程中,也可以制作一定长度的长杆,可以对托架位置进行调控,配合吊车作业。

(2)菱形支架的安装。托架模板安装完成后,支架开始对位。菱形支架先用吊装设备就位,后用钢棒撬棍进行微调,保证对孔对位后开始安装支架。先上后支架后边丝棒,保证支架的稳定,再上紧前支架螺栓。

图7 后浇箱梁翼缘板施工工艺

(3)支架吊杆的使用。支架安装好后,上四根丝棒吊杆。注意吊杆安装时,尽量留有一定的活动量,就是不能将吊棒形成预先受弯的形态。

(4)标高的调整。根据事前放出的标高点,根据推算的标高,用简易水平管对托架的模板进行标高调节,这样可保证模板一次性对位,在托架支架安装好后,减少对支架吊杆的二次调节。在拧吊杆过程中,通过调整水平管,就可以对托架实现毫米级的定位。

对于支架安装定位不好的情况,只有对吊杆进行二次调整,即通过拧紧或放松螺栓帽来调整标高。相邻托架完成后,进行角部连接。

(5)支架检查。支架在安装就位后,对支架进行全面检查。包括:螺栓上紧程度,每个丝棒均要求上两个螺母。吊杆只允许受拉,不能受弯。对标高微调,最终确定好标高。托架模板间标高顺接,即面板一定要顺接,以防错台影响浇筑质量。以上工序完成后,一名固定人员通过高空挂篮,拧紧底部托架的螺母,只要间隔上紧螺母即可,最终将模板形成整体系统。为保证面板顺接还要进行打磨,模板间缝隙按通常作法,并采用双面胶进行封闭。

5 施工方法

(1)在箱梁预制时,翼缘板钢筋向上弯起[3]。箱梁通过隧道后,将对接钢筋在梁场内扳直扳顺。对梁体侧面边缘进行处理,保证平顺,无残渣。

(2)翼缘板钢筋采用预先加工,运至箱梁后进行焊接。预应力管道在钢筋绑扎时接出,及时组织安装,严格控制波纹管定位钢筋网位置,布设预应力管道并确保管道圆顺,下层钢筋网片间用架立筋垫起绑牢,钢筋保护层厚度采用外购细石混凝土垫块保证。

(3)预埋件在加工场集中加工,梁体使用的预埋件主要指锚具、螺旋钢筋、锚垫板及其它预埋件。钢配件应安装牢固,位置准确,安装完毕后,按相应的标准进行检查。

(4)混凝土必须是耐久性混凝土[4],在使用时建议加入早强且具有减水性能的外加剂。在振捣混凝土时,人员必须严格站在钢筋骨架上。工作平台上每6 m只准站立两人作辅助工作。梁体混凝土养护是一个关键工序,确保梁体混凝土强度慢速增长,防止干缩及温度裂纹产生,必须引起重视。混凝土养护采取自然养护方式。灌注后至拆模前用土工苫布覆盖。

(5)张拉完毕应及时进行管道压浆,压浆时应按试验室通知水灰比进行拌料,压浆应饱满。压浆后对锚穴进行凿毛处理便于新老混凝土黏结。

(6)张拉完成后的拆架:在吊车就位后,将吊架用二个挂钩吊住,施工人员依次拆除托架下的螺母、八个丝棒。然后通过吊车整体下放托架,直至丝棒脱出预留孔。下放吊车主钩,保证托架平稳,并确保辅钩受力后,脱出主钩,将吊绳下放,托架平移出,放至箱梁顶部。再拆除三角支墩,倒用至下一孔梁;并进行打磨模板作业;注意检查胶皮垫的好坏,如果不行则及时进行更换。对模板、托架进行状况检查后,进行模板打磨和上油,运至下孔梁继续施工。

6 结语

后浇翼缘板混凝土可以很好地解决双线箱梁通过隧道架设的问题,本文中介绍的菱形支架系统受力合理,并可充分利用工地废旧钢材,成本较低;吊架的加工、安装简便,混凝土成型质量较好,对于今后的翼缘板后浇及类似工程施工方案制定中具有一定的借鉴作用。

[1]金耀.32 m箱梁翼缘板后浇施工技术[J].铁道标准设计,2006(12):28-30.

[2]王洋.客运专线简支箱梁后浇翼缘板施工工法[J].科技情报开发与经济,2009,19(19):197-211.

[3]王峰.石太客运专线TLJ900型架桥机过隧道架梁施工技术[J].铁道工程学报,2007(12):269-273.

[4]律百军.客运专线过隧箱梁翼缘板后浇模架施工技术[J].山西建筑,2010,36(25):334-336.