大型重载钢包回转轴承故障诊断方法

2011-07-25傅小波刘仁德李兴林

傅小波,刘仁德,李兴林

(1.上海宝钢股份有限公司 设备部,上海 201900;2.上海宝钢工业检测公司,上海 201900;3.杭州轴承试验研究中心,杭州 310022)

钢包回转轴承是炼钢生产线上钢包浇铸设备的核心部件,属于大型转盘轴承,在使用过程中除了承受轴、径向力外,还承受很大的倾覆力矩,具有尺寸大、转速低(1~10 r/min)、载荷大、造价高、维修难度大等特点,设计寿命一般在8~10年,其使用状况及寿命因素直接影响着炼钢与连铸工艺的衔接。

在使用过程中,由于制造水平以及使用工况的不同,该类型轴承的实际使用寿命差异很大。以某大型钢铁集团为例,设计寿命为8年的连铸机大包回转轴承的实际使用寿命最低的仅4年,最长的则达到了17年,显示出较大的离散性。由于该类型轴承一般无备件,若发生故障将造成巨大的停机损失,因此对该类型轴承运行状态的预判就非常重要。通过多年的生产实践,利用自行开发的轴承游隙测试方法和分析油脂中磨损颗粒的方法[1-2],同时结合在滚动轴承故障诊断方面的成功经验[3-4],准确把握了大型重载钢包回转轴承的磨损状态,取得了良好的应用效果。

1 试验参数

1.1 技术参数

钢包回转轴承外形尺寸为Φ4 620 mm×Φ5 240 mm×325 mm,轴承内、外圈材料为42CrMo,滚子采用高铬合金钢材质。

1.2 测试仪器

测试量仪有:内径千分尺、外径千分尺、内径量表、油料光谱仪、双联分析式铁谱仪和铁谱显微镜。

2 试验方法

2.1 游隙测量方法

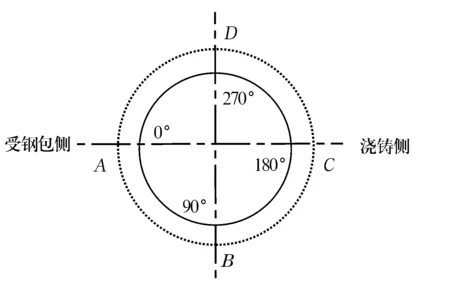

对于大型转盘轴承而言,由于其在承载时各对称点的游隙变化量不同,因而通过比较满载与空载时的测量数据,即可计算出各点的游隙值,从而掌握轴承的实际磨损状况。该测试方法的原理类似于“跷跷板”的工作原理。在测量过程中,首先将大包轴承的圆周方向4等分,通常取大包轴承的受钢包侧与对称点的浇铸侧,以及垂直对称的90°方向空载运行区点和满载运行区点作为测点。在轴承旋转360°过程中,通过测量上述4点对应的塔体基准点高度值进行游隙的计算。

虽然该方法计算出的游隙没有轴承出厂前测量的数据精确,但轴承在长期使用过程中,如果能通过较为简便的方法测量出游隙的实际变化量并进行趋势分析,对于把握轴承的磨损状态而言仍然是相当有效的。考虑到实际测量点与轴承主承载滚子的滚子组节圆直径有相对位移,因此在计算轴承实际游隙时应取一系数K,K等于主承载滚子组节圆直径/测量点直径,通常K<1。

2.2 润滑脂中磨粒分析方法

通过润滑脂中磨粒的定量和定性分析,也可以实现对轴承磨损状态的趋势分析。在对润滑脂的分析过程中,首先根据“相似者相溶”原理,开发出专用溶剂对在用润滑脂进行预处理,使之成为油状溶液,然后借助光谱和铁谱分析仪对其进行分析。通过光谱分析可以测定润滑脂中所含金属元素的浓度,根据不同时期金属元素含量的变化趋势,可以有效地把握轴承的磨损状态。再通过铁谱分析对润滑脂中所含磨粒的形貌、尺寸、颜色等特征加以分析,进而判断摩擦副的磨损程度、磨损类型以及磨损的部位。

3 分析与讨论

3.1 游隙测量

3.1.1 初始轴承游隙测量

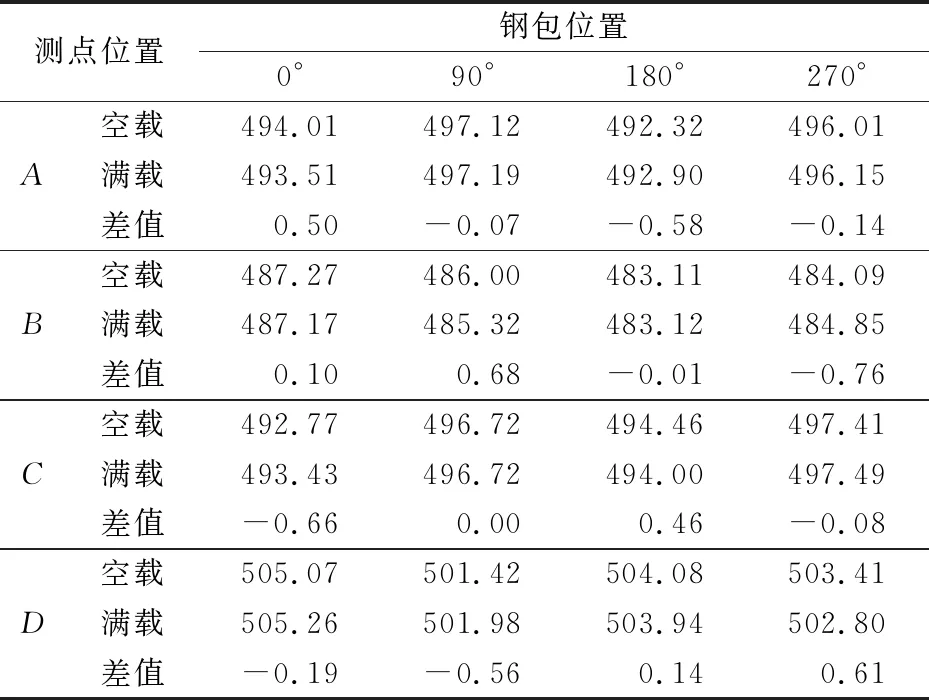

为了解在线回转轴承(1990年投用)的初始游隙,首先对另外一台2003年更换上机的同型号轴承进行轴向游隙测量。检测示意图见图1。图中虚线所示为测量圆周,直径为5 360 mm,A,B,C,D为4个测点;实线所示为主承载滚子组节圆直径,直径为4 900 mm,系数K=4 900/5 360=0.914 179。在空载和满载两种状态下,当钢包分别处于0°,90°,180°,270°时,依次测出A,B,C,D点的相应数据,然后将空载与满载状态下数据相减得到两者的差值,具体数据见表1。再将对称位置的差值相减,计算出各测点的最大差值,最后通过系数K的修正即可得到各测点的最大轴向游隙(表2),游隙计算值=最大测量差值×K。

图1 游隙测量示意图

mm

表2 空载和满载条件下轴向游隙值 mm

从表2可以发现,新品轴承安装上机后,最小的游隙值为0.99 mm,最大值为1.32 mm,平均值为1.16 mm,这3个数值是最原始的测量数据,是轴承使用维护、磨损情况判断的原始参数。根据推荐的轴承使用磨损量σ=1.29 mm的极限标准(回转半径4 900 mm,主承载滚子Φ60 mm)来判断,轴承更换的极限游隙最小为0.99+1.29=2.28 mm,最大为1.32+1.29=2.61 mm。

3.1.2 轴承游隙的跟踪监测

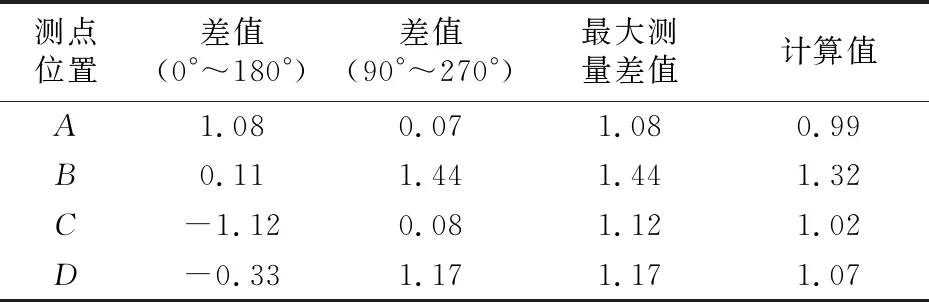

自2002年至2007年,共计对该台轴承进行了6次跟踪测试,4个测点中最大值和平均值的变化趋势见图2。

由图2可知,该轴承的轴向游隙自2002年开始有加速增长趋势,至2007年10月时,轴向游隙的最大值和平均值与同类新品轴承相比分别增大了26%和28%。

图2 轴承轴向游隙变化趋势

3.2 磨粒分析

3.2.1 光谱分析结果

由于所有的摩擦副均为钢质材料,因此用润滑脂中铁元素浓度来衡量该轴承的磨损状态,测试数据变化趋势见图3。

图3 润滑脂中铁元素浓度变化趋势

由图3可知,从2003年3月至2005年2月,润滑脂中铁元素浓度均比较低,且比较稳定,但此后数据急剧上升,至2006年12月时达到最高值,说明轴承出现了严重的异常磨损现象,磨损率有加速上升趋势。异常加剧后,维护人员及时更新了油脂,因此2007年的数值略有下降。

3.2.2 铁谱分析结果

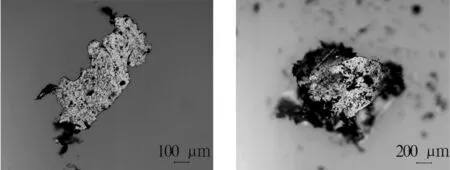

与前几次分析相比,2006年12月的润滑脂中钢磨粒的数量很多,有大幅增长趋势,且其中有较多超大尺寸的片状、块状磨粒(图4、图5)出现,说明该轴承内部存在严重的疲劳剥落现象。此外,从图4和图5还可以看出,部分片状磨粒和块状磨粒的表面有因硬质磨粒的碾压而产生的空洞,据此可推断出大量钢质磨粒的存在加剧了轴承异常磨损的发生。

图4 片状磨粒 图5 块状磨粒

3.3 诊断结论与建议

综合以上轴承游隙测量和润滑脂中磨粒的定性分析可知,该轴承出现了严重的异常磨损现象。当油脂中铁元素浓度超过0.8%以后,即自2006年初开始有加速发展趋势。因此,建议现场及时准备备件,尽快安排轴承的检修和更换工作。

3.4 结果验证

2007年11月对该轴承实施更换,拆检结果表明,该轴承的外圈滚道上出现了严重的疲劳剥落带。

更换轴承后,又对运行了1个月后的新轴承再次进行了测试。测试结果表明:轴承轴向游隙均在正常范围内(最大值为1.06 mm,平均值为1.03 mm),润滑脂中的铁元素浓度降到了0.01%以下;铁谱分析也显示其中颗粒以小尺寸的正常滑动磨损颗粒为主,表明该钢包回转轴承的状态正常。

4 结束语

通过轴承游隙测量、润滑脂的光谱和铁谱分析等多种手段的综合应用,对钢包回转轴承的磨损状态进行了跟踪监测,准确预报了轴承存在的故障以及故障的严重程度,为精确把握设备状态,确保设备安全稳定运行,延长设备使用寿命提供了可靠依据。结果表明,在钢包回转轴承未达到磨损极限时,轴承的失效形式主要表现为材料的局部疲劳剥落。这种综合应用的检测手段为同类设备的状态监测提供了新的思路和手段。