圆锥滚子轴承滚道面圆度误差的精密测量与分析

2011-07-25王文锋郑锡伟潘晓愚

王文锋,郑锡伟,潘晓愚

(1.燕山大学 车辆与能源学院,河北 秦皇岛 066004;2.大连职业技术学院 汽车系,辽宁 大连 116035;3.沈阳华晨金杯汽车有限公司,沈阳 110027)

轴承套圈滚道面的加工水平决定着轴承套圈乃至整套轴承的使用性能,也直接影响着滚动轴承的使用寿命、振动和噪声等[1]。因此,正确地检测和评价滚道面的形位公差是质量检测的关键。滚道面的形位公差主要包括圆度、跳动及同轴度等,其中圆度误差的检测最关键,其检测结果直接影响其他形位公差量的测量[2]。常用的轴承零件圆度检测方法中存在一定的缺陷:轴承测量仪测量的圆度误差结果只是一个估算的近似值;传统的圆度仪(如泰勒73型)只能输出绘图,给数据处理和分析带来不便;在三坐标测量机上很难实现接触式扫描测量,即使勉强测量也会产生较大的测量误差[3-4]。

为准确测量圆锥滚子轴承滚道面的圆度误差,利用多功能综合测量机Primar MX4实现了圆度误差的精密测量,并结合其专业的MarMess编程语言[5]和全程扫描模式,利用最小二乘圆法进行圆度误差评定,分析了精密测量圆度时产生误差的原因,最后通过多组实验数据,分析了测量力对测量圆度的影响。

1 圆度误差的评定

圆度误差是包容同一横剖面的实际轮廓且半径差为最小的两同心圆之间的距离。利用Primar MX4对实际轮廓进行全程扫描,对扫描的数据处理找出符合最小条件的圆心,以此圆心作为基准进行圆度评定。由于实际轮廓几乎没有确定的几何圆心,因而寻找符合最小条件的圆心就成为评定圆度误差的关键。对于圆度误差的评定方法有:最小区域法(MZC)、最小二乘圆法(LSC)、最小外接圆法(MCC)和最大内接圆法(MLC)[6]。其中最小二乘圆法已经形成了统一的理论和有效的实现方法,应用十分广泛[7-9]。

最小二乘圆法是以被测实际轮廓的平均圆(实际轮廓上各点到该圆的距离平方和为最小的圆)作为基准圆,由该基准圆到显示轮廓最高点和最低点距离的绝对值之和,即为圆度误差[2,10]。

如图1所示,实际测量的轮廓线由n个采样点组成,实际轮廓线上的坐标原点为O′,最小二乘圆的圆心坐标为O(xi,yi),半径为R,n个采样点中的最大值为ΔRmax和最小值为ΔRmin,则由最小二乘圆法评价的圆度误差ΔZq为[11]

图1 最小二乘圆法评价示意图

ΔZq=ΔRmax-ΔRmin。

(1)

2 测量的关键及MarMess语言实现

进行测量系统分析(MSA)时,测量系统由于测量设备、装卡方式及操作的不同而产生较大的测量误差。多功能综合测量机Primar MX4的CNC数控调心调平工作台是具有9自由度的高精度旋转平台,工作台上加工有与夹具装配的定位孔,可以把零部件固定在工作台上,进而可以进行测量操作。

2.1 调心调平

对于回转体形位误差的测量,调偏心调水平是非常重要的步骤,任何偏心和倾斜都会影响测量结果。如果没有进行调偏心,图形就会产生过量的偏心畸变。如图2所示,在偏心方向上,偏心图形的半径并未因偏心而变化,但在垂直方向的半径略有变化,其变化量与偏心量的平方成正比,即

图2 偏心对图形的影响

(2)

式中:ΔRC为变化量;R为图形半径;E为偏心量。

理想圆的偏心图形为蜗形线,然而当偏心量很小时,蜗线形状几乎不明显。可以实现用数字修正来消除畸变。对于轴承滚道面的高精度测量,偏心应限制在大约轮廓图形平均半径的7%以内,以避免过量的偏心畸变[12]。

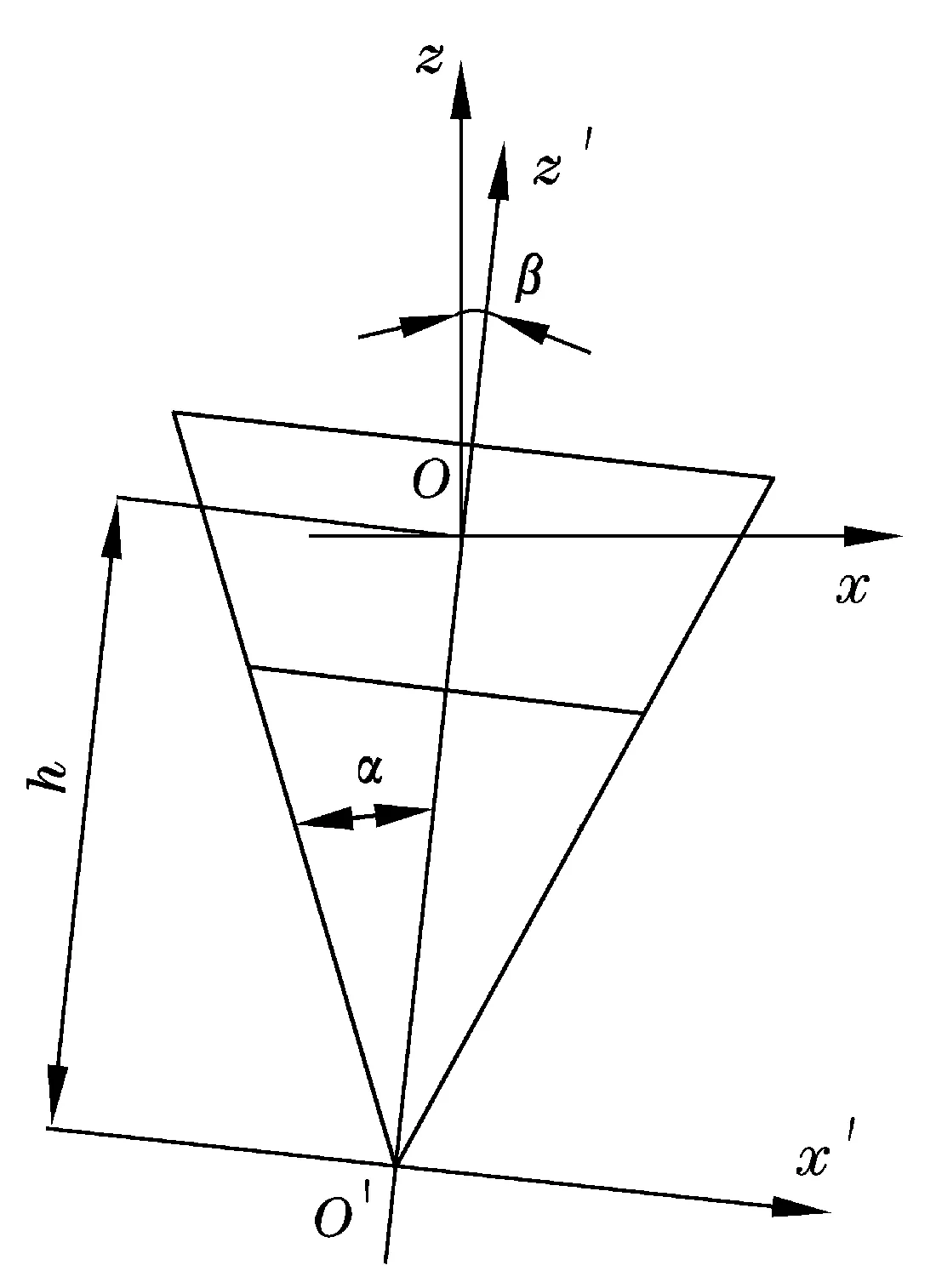

如果没有经过调水平,在圆锥面圆度测量时因轴线倾斜也会引起很大的测量误差。如图3所示,被测面为圆锥面,假设锥顶点为O′,半锥角为α。建立Oxyz和O′x′y′z′两个空间直角坐标系(y,y′轴垂直向里),Oxyz坐标系的原点O为圆锥轴线与测量面的交点,xy平面与测量面重合;O′x′y′z′坐标系的原点与锥顶点重合,z′轴与圆锥轴线重合。

图3 圆锥倾斜影响示意图

设两坐标系原点之间的距离为h,z轴与z′轴之间的夹角(即圆锥轴线的倾斜角度)为β,则由未调平引起的测量误差ΔRT为[13]

(3)

MarMess语言是集C和Pascal语言的优点,专门用来定义和建立测量任务的一种高级程序化控制语言。Primar MX4的调心调平工作台可以运用MarMess语言实现自动调心调平,其程序为:

FOR(i=1;i=i+1;(i<=maxrun)AND (NOT OK))

SCAN POLAR CYLINDER ONE_AXIS{扫描圆模式关键字}

(D=2R;RETURN=d′;{R为(4)式中半径值,d′为安全距离(mm)}

PROF=″pf1″,″pf2″;{扫描轮廓文件定义}

HEIGHT=h+h′,h-h′;{设置调心调平两基准位置,h′可输入}

MEAS_PATH=400;{设置测量范围,预、过行程皆为20(°)}

LOWPASS=50){设置低通滤波}

DETERMINE CIRCLE(PROF=″pf1″;ELEM=″c1″){测量的轮廓/元素名称}

DETERMINE CIRCLE(PROF=″pf2″;ELEM=″c2″)

CENTER TILT WORKPIECE{工件调心调平关键字}

(ELEM_1=″c1″;ELEM_2=″c2″;

ADM_ECC=0.000 5;FLAG=OK){5式中ΔRT值(mm)/返回}

NEXT。

2.2 测速和测力的设置

在测量过程中,选择合适的测量转速和测力对于测量结果有很大影响:当选用较高的测量转速时,应选用较大的测力。但测速越高,测量准确性也会下降,而且容易出现危险。

Primar MX4综合测量机的测速与测量模式相关,对于圆度测量时的最大测速为90°/s,其中,最小采样间隔点时间≥3ms。在测量圆锥滚子轴承外圈滚道面时,测速的设置模式为:

SET MEASURINGPARAMETERS (V_POL=20;A_POL=0;

INTERVAL_POL=0.500) {设置速度(°/s)/加速度(°/s2)/采样间隔(°) }

测力的设置取决于被测工件,测力的大小必须能保证在测量过程中测头始终与工件保持接触。在测量过程中测力太小,测头跳起并脱离表面,测力太大,可能会损伤工件表面。测力的大小还与测针形状及长短相关,标准测头的测力0.01 N SET MEASURINGFORCE (F=0.1) {测力大小设置(N)} 测力的方向是测量锥面的难点。圆锥滚子轴承滚道面是工作面,圆度的测量应垂直于被测锥面且位于滚道宽度的二分之一处。如图4所示,以圆锥滚子轴承外圈为例,测力的方向为垂直于锥面的F向,所测轮廓为由假想圆锥面(与被测圆锥面共轴,且该假想圆锥面的素线与被测圆锥面的素线垂直,由该素线所形成的轨迹即为假想圆锥面)与被测圆锥面相截交而形成,测量方向为沿着该假想圆锥面素线的方向,测得值也是该方向上轮廓的变化量,而径向圆度误差为素线方向的正割值,即 图4 测力方向示意图 ΔRF=Tsecα, (4) 式中:ΔRF为径向圆度误差;T为理论设置的公差带;α为半锥角。 在MarMess语言中,测量力方向的设置是通过设置UX、UY和UZ 3个变量值的大小来表示某一平面内测球在360°圆周力的方向,3个变量的值为-1~+1之间,可用对应的三角函数表示,在锥形滚道面的测量中,设置格式为: SET MEASURING DIRECTION (UX=0;UY=cos α;UZ=sin α); 理想情况下,测头中心和锥截面中心应在测力方向的同一直线上(图5a)。但在实际测量时并不一定能对中(图5b),此时将会引起余弦误差。 图5c是对图5b引起的误差分析,如果设测头偏离角度为α,被测锥面上某一截面直径为R,公差为T,T′为存在对中偏差下的公差,则由此引起的误差ΔRP为 (a)理想对中位置情况 (b)未对中产生误差情况 (c)未对中产生的误差分析 (5) 在利用Primar测量轴承外圈零件时,采用与调心调平相同的测头文件、测速等参数,用MarMess语言扫描圆弧的语句为: SCAN CIRCLE (PROF="pf3";ELEM="c3";UX=0;UY=1;UZ=0;ANGLE=100) 扫描后数据被存储到pf3.mcu的文件中,然后利用排序法找到Y(即R+T)坐标的最大值,定位测头到α=0,并通过如下语句实现对中: GET PROFILE VALUES (PROF="pf3";X=x;Y=y;Z=z;C=c;HT=ht){HT旋转台位置} SET ZERO POINT C_AXIS (VALUE=C){即α=0} POSITION REL (X=x;Y=y;Z=z;HT=ht) {得到上述参数} 对圆锥滚子轴承内圈锥形滚道面的圆度测量进行了大量实验,其中试件圆度误差的理论值为小于0.005 mm,测量条件以DIN EN ISO 1101标准[14]为依据,具体参数设置为:FILTERED:25UPR(50%),INTERVAL_POL: 0.010°,V_POL:10°/s,AMPLIFICATION: 1,PROBE: 3.0012 mm,测头长度为标准长度,环境温度为(20±1) ℃,相对湿度为55%-60%,测头要通过校准程序进行校核,同时按上述程序调心调平、测头对中,并设置测力方向垂直于被测面,对于每一组数据测力分别从0.01 N逐渐加到0.40 N,重复测量圆度50次。任意抽取50组测量样本,计算相应的均值、方差、最大值、最小值以及极差,部分数据见表1,并画出50组圆度误差的平均值(实线)及方差(虚线)随测力变化的曲线图(如图6所示)。 表1 不同测力下的圆度误差均值及方差 μm 图6 圆度误差均值和方差与测力变化曲线图 从表中数据可知,当测力大于0.1 N时,测定的圆度误差最大值接近或超过0.005 mm的最大允许圆度误差,测量准确性难以保证;当测力小于等于0.1 N,圆度误差最大值小于最大允许误差的2/3,能够满足要求;当测力等于0.1 N时,圆度误差测量的极差最小,均值和方差适中,反映0.1 N的测力具有良好的适应性。 从图6曲线变化情况看,在整个测力范围内,测量误差平均值先减小后增大,但在测量力较小时误差变化并不明显,而随着测力的增大,测量误差也增大;方差在整个测力范围内的变化规律是逐渐增大,但随着测力的增大,方差的变化率变小。 通过对表1和图6的变化规律分析并结合实际经验,在上述的测量条件下,对于硬度较大的零件进行圆度误差测量时,选择测力为0.1 N比较合理,此时圆度误差变化率较小,测量的误差满足要求,且方差又不是很大,同时0.1 N的测力大小适中,也能避免测头跳起脱离测量表面等问题。 通过对圆锥滚子轴承滚道面的圆度误差的评定及测量方法的分析,讨论了影响测量的关键问题,并运用多功能综合测量机(Primar MX4)实现了某圆锥滚子轴承内滚道锥面在不同测力情况下的圆度误差测量,得出测力对圆度误差的影响关系,为此类轴承零件锥面圆度误差的评价和测量提供了参考。

2.3 测头对中设置

3 测量结果分析

4 结束语