在役自增强反应管残余应力衰减规律及影响

2011-07-25朱金花秦宗川

朱金花,秦宗川,徐 鹏

(合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,安徽合肥 230031)

0 引言

聚乙烯超高压反应管通常采用自增强处理使得内壁产生较高的压缩残余应力,提高容器的弹性承载能力,延长疲劳寿命。但经过长期服役,由于温度、蠕变、压力循环以及机械振动[1-2]等原因,反应管的自增强残余应力会逐步衰减并导致反应管安全储备丧失。

一直以来,超高压在役反应管的安全评估是一项关键性技术难题。由于残余应力松弛的诱因过于复杂,目前尚无通用可靠的理论模型用于确定自增强残余应力的松弛计算,实验室模拟残余应力松弛[1,5-6]也仅从单一方面考虑,而在实际生产中需综合考虑温度、蠕变、压力循环等对松弛的影响。针对在役反应管取样,通过试验分析确定残余应力松弛程度,再根据实测残余应力水平校核反应管的剩余疲劳寿命,以此来判定反应器的安全性是目前公认的比较可靠的评估手段。

文中对已经服役17年,材料为AISI4333 M4的聚乙烯超高压反应管的剩余残余应力进行了测定,对其衰减规律进行了初步分析和研究,并核算了管道的剩余疲劳寿命,为安全评估的结论提供了有力支持。

1 剩余残余应力试验测试及衰减规律分析

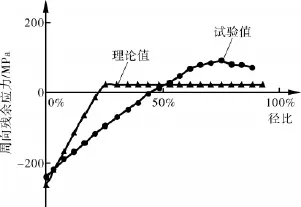

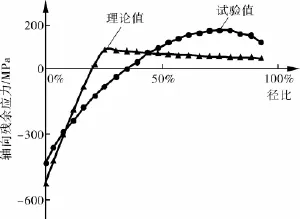

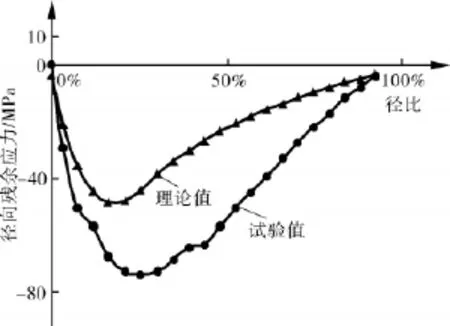

反应管试样材料AISI4333 M4,设计内径40 mm,外径88 mm;实测内径40.30 mm,外径85.20 mm。反应管正常运行压力235~245 MPa,温度10~70℃;开停车时温度0~90℃。设备初始自增强压力687 MPa,所取试样管段已连续运行17年。利用Sachs的内孔逐层镗削应力释放法测试管道径向不同厚度上的残余应变。各向残余应力初始理论值和试验测量值之间的关系如图1~3所示。

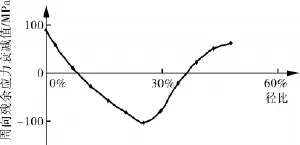

图1 周向残余应力初始理论值与实测值对比

图1示出残余应力的衰减导致周向应力峰值点由壁厚的24.67%偏移至77.11%,轴向应力峰值点由24.67%偏移至77.11%。

取理论计算所得的初始自增强残余应力和本次实测的自增强残余应力进行比较,可知经过17年的运行使用,其内壁的周向残余应力衰减了18.0%。

图2 轴向残余应力初始理论值与实测值对比

图3 径向残余应力初始理论值与实测值对比

图1,2中周向应力和轴向应力的峰值所在位置对应的横坐标即为超应变度,可以看出,经过17年的使用后,反应管的超应变度变大,弹塑性交界面沿径向向外扩张。这是因为自增强厚壁管的残余应力松弛是在总应变不变的情况下,弹性应变或者一部分非弹性应变向塑性应变的转变缓解约束引起的。

按制造工艺厚壁管制造过程中,在自增强处理后应进行热处理,该处理会使得初始残余应力有所下降[8],故反应管的初始残余应力应小于理论计算值,也即实际的自增强残余应力衰减应低于18.0%,按18.0%的衰减估算得到的平均衰减率进行疲劳强度校核是偏安全的。

2 残余应力衰减规律分析

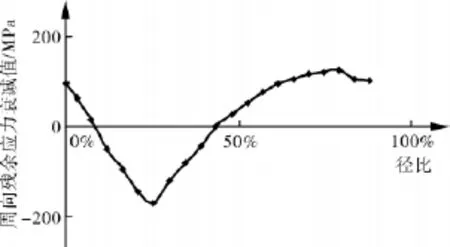

图4示出周向残余应力衰减曲线为V字形,从内壁到新的弹塑性交界面处仍保持线性分布,但斜率小于初始残余应力,在新弹塑性交界处,残余应力的衰减曲线处于拐点。从内壁到原弹塑性交界面,残余应力的衰减近似呈单调减变化;从旧弹塑性交界面到新弹塑性交界面,残余应力衰减近似呈单调增变化。对国内学者[3-4]测得服役11年超高压乙烯反应管的轴向残余应力进行分析,发现其衰减曲线同为V字形,见图5。

图4 周向残余应力沿壁厚方向衰减曲线

图5 服役11年超高压乙烯反应管周向残余应力沿壁厚方向衰减曲线

3 残余应力对疲劳寿命的影响

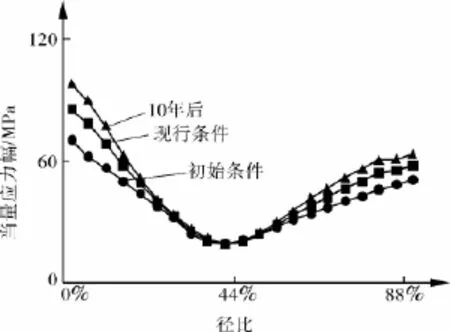

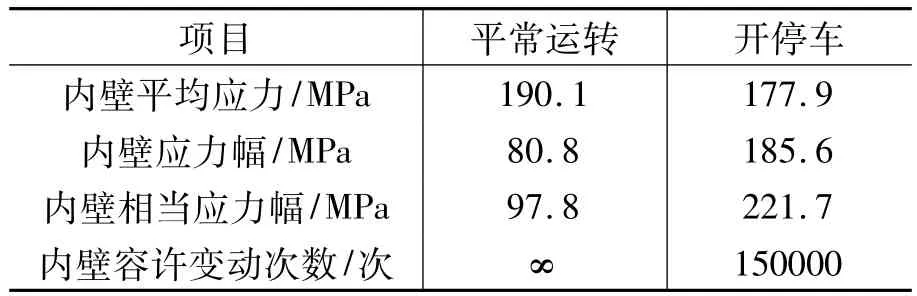

自增强残余应力对疲劳寿命的提高有积极意义,在使用过程中残余应力不断衰减,要判定反应管是否满足继续运行的要求,重新校核反应管的剩余疲劳寿命尤为重要。图6示出了平常运转时反应管在初始条件、现行条件及10年后3种情形下沿壁厚方向的当量应力幅值。表1-3列出了反应管初始疲劳强度、现行条件下的疲劳强度及10年后疲劳强度计算结果。

图6 反应管沿壁厚方向的当量应力幅值变化曲线

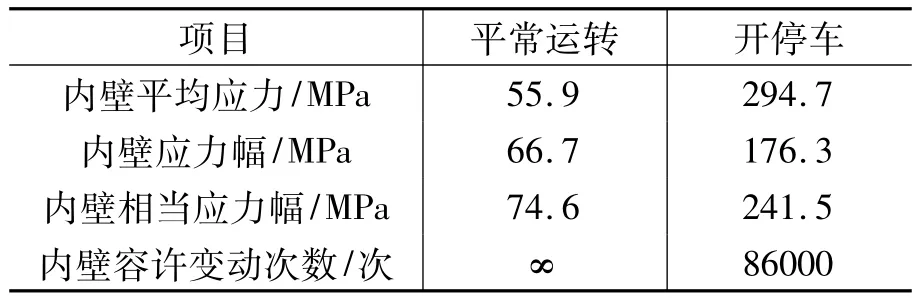

表1 反应管初始疲劳强度计算结果

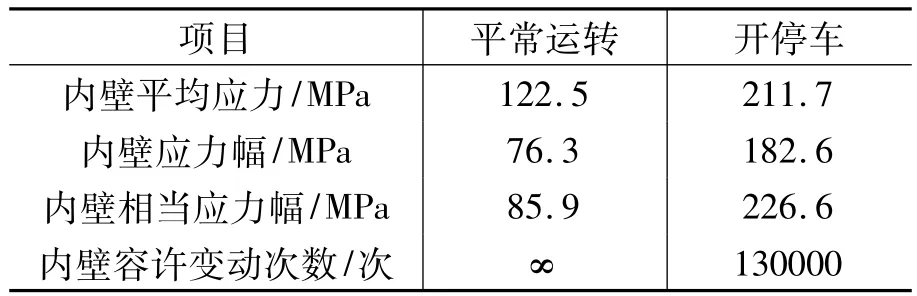

表2 现行条件下疲劳强度计算结果

表3 10年后疲劳强度计算结果

图6示出随着服役时间的增加,反应管沿壁厚方向的当量应力幅值的变化规律类似残余应力衰减规律,呈V字形。由表1,2可以看出,残余应力衰减后在运行条件不变的情况下,内壁应力水平有提高,剩余疲劳寿命减少,但仍然满足设计条件要求的疲劳寿命。按照平均腐蚀速率和残余应力平均衰减速度计算壁厚和剩余残余应力,核算10年后的疲劳强度,由表3可以确定,设备在现有的运行条件下可安全运行10年。

4 结语

自增强残余应力的衰减是多种因素的共同作用,研究残余应力的衰减对设备的安全运行有重要的意义。超高压反应管的剩余残余应力的测试结果表明,内壁残余应力在使用过程中衰减幅度比较大,残余应力衰减曲线和当量应力幅值沿壁厚方向成V字形态。相关研究指出[3,7-8],自增强残余应力的衰减速率呈递减趋势,使用平均衰减速率评定管道的安全性是偏保守的。

超高压反应管经过17年的运行,残余应力衰减了18.0%,但反应管的剩余疲劳寿命仍可保证设备安全运行,在现行条件下,设备可安全运行10年。

残余压应力可大大提高反应管内壁疲劳性能,对内壁裂纹的萌生及扩展有很好的抑制作用,但自增强产生的外壁残余拉应力对外壁裂纹的扩展有促进作用。大量的学者对外壁带缺陷的自增强反应管的疲劳寿命研究表明,外壁裂纹在内压和自增强双重作用产生的拉应力作用下迅速扩展,疲劳寿命大大降低,王志群[9]等给出了“不同自增强厚壁筒的外表面临界裂纹深度和疲劳寿命”的计算公式。因此在设备运行过程中仅仅关注内壁裂纹还远远不够,对外壁裂纹的监控预防是保证设备安全运行的必不可少条件之一。

[1]潘秉智.在役自增强反应管残余应力松弛规律试验研究[J].压力容器,1994,11(5):43 -51.

[2]刘康林.超高压聚乙烯管安全评定[J].石油化工设备,2001,30(6):1 -4.

[3]柳增典,包行方,朱磊.自增强残余应力的衰减规律和若干在役反应管安全性问题的分析[R].合肥:合肥通用机械研究院,1991.

[4]柳增典,包行方,朱磊.超高压聚乙烯管式反应器安全性分析与评定[R].合肥:合肥通用机械研究院,1991.

[5]黄小平.自增强厚壁管内壁残余应力无损测量方法研究[J].石油机械,2002,30(7):41 -44.

[6]刘康林.高压聚乙烯反应管自增强残余应力的无损检测[J].中国机械工程,2001,12(9):983 -985.

[7]吴旭.自增强残余应力衰减规律的试验研究[J].压力容器,1988,5(5):2 -6.

[8]邵国华.超高压容器[M].北京:化学工业出版社,2002.

[9]王志群,查子初.不同自增强厚壁筒的外表面临界裂纹深度的疲劳寿命[J].石油化工设备技术,1989,10(2):2-7.