关于长管拖车鼓包钢瓶评定指标的探讨

2011-07-25董红磊李邦宪张君鹏

董红磊,李邦宪,薄 柯,张君鹏

(中国特种设备检测研究院,北京 100013)

0 引言

长管拖车是目前中短距离工业气体运输的专用车辆,以其高效、灵活和便捷的特点在各领域得到了广泛应用。为确保长管拖车运输的安全可靠,国家质量监督检疫总局颁布了《长管拖车定期检验专项要求》作为检验的主要依据[1]。随着检验数量的上升和检验水平的提高,各长管拖车检验站发现了一些典型的钢瓶缺陷,如裂纹、腐蚀、爆破片挤出和瓶体凹坑、鼓包等。2010年共发现13类检验案例,因瓶体鼓包缺陷报废钢瓶13支,在各类缺陷中居第3位。对2011年的检验案例进行统计,一季度发现鼓包缺陷钢瓶12支,二季度发现11支,因鼓包缺陷而报废的钢瓶数量倍增。

为了对鼓包钢瓶进行合理判定,杜绝因鼓包失效而带来的钢瓶爆破事故,文中对钢瓶鼓包缺陷部位进行性能分析,结合相关法规和标准对鼓包气瓶的判定,提出以鼓包缺陷量化尺寸、鼓包部位硬度和水压试验残余变形率联合作为长管拖车鼓包钢瓶的评定指标,并进行了分析探讨。

1 钢瓶鼓包部位的性能分析

1.1 试验材料及试验方法

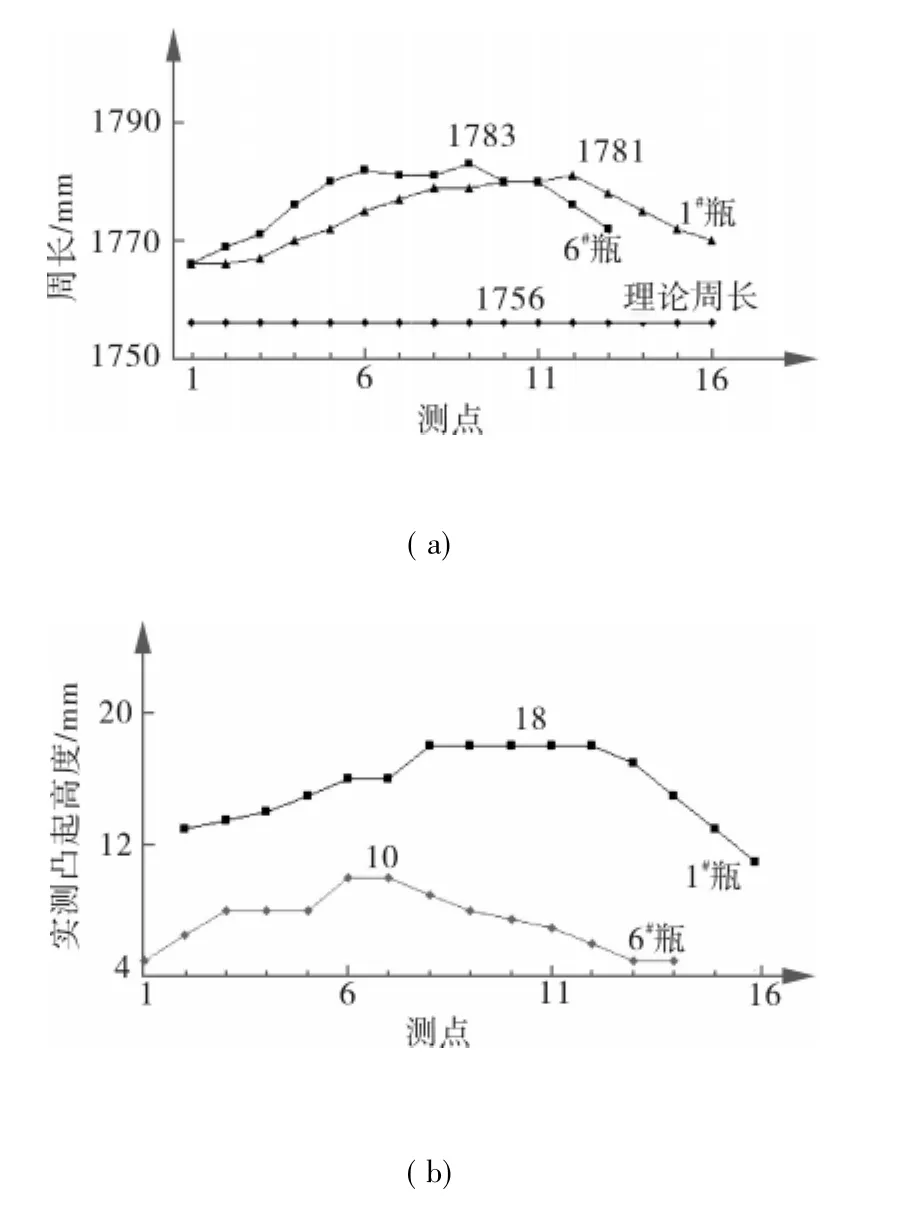

试验选用长管拖车定期检验中发现的编号为1#和6#两只鼓包钢瓶,钢瓶规格为 Ø559 mm×10975 mm,设计压力20 MPa。其中,1#钢瓶鼓包部位距钢印端8775 mm,6#钢瓶鼓包部位距钢印端3475 mm。分别测定钢瓶鼓包部位的周长和鼓包高度,结果如图1所示。1#钢瓶最大周长1781 mm,最大鼓包高度18 mm;6#钢瓶最大周长1783 mm,最大鼓包高度10 mm。从测定结果可以看出,两只钢瓶鼓包部位的最大周长相差不大,但最大鼓包高度相差较大。

对钢瓶鼓包部位进行切割取样,为避免切割热对试验结果的影响,试样加工部位由边缘向内延伸100 mm。测定化学成分,如表1所示。按GB/T 228和GB/T 229加工成标准拉伸和冲击试样,用型号为DNS600电子万能试验机测定力学性能,用型号为JB-300B冲击试验机测定-50℃冲击性能。用4%的硝酸酒精溶液腐蚀后观察其金相组织,并测定钢瓶的脱碳层深度。

图1 鼓包部位的周长和鼓包高度

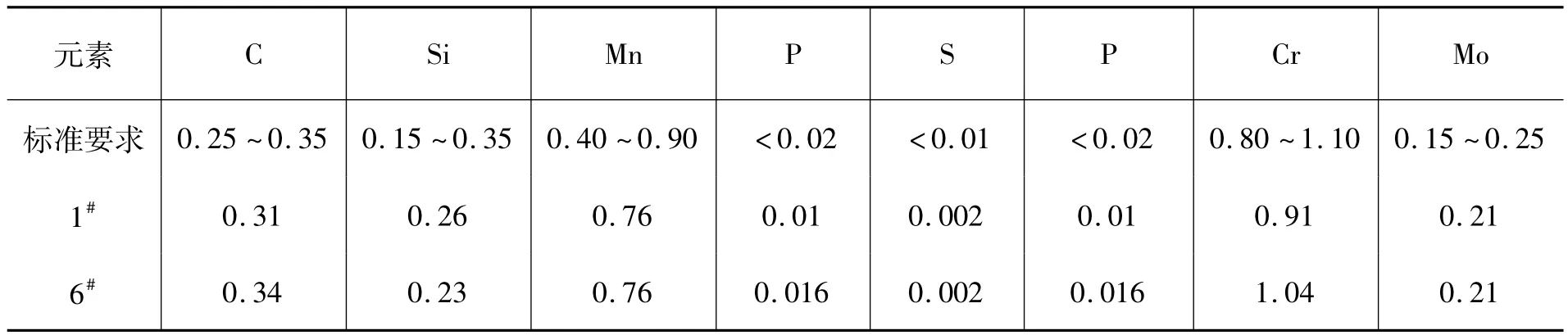

表1 钢瓶鼓包部位的化学成分 %

1.2 鼓包部位的力学性能结果及分析

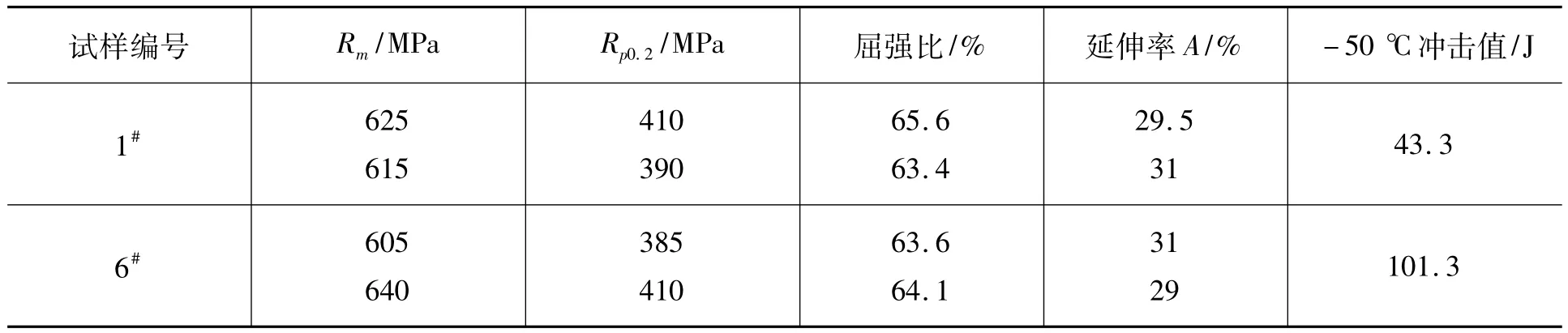

因尚未形成长管拖车用大容积无缝钢瓶的国家标准,各生产企业主要参考国外标准形成企业标准组织生产,由于各性能指标存在一定差异,因此以各企业标准规定的最低值作为性能分析的依据。钢瓶鼓包部位的力学性能结果如表2所示,标准要求的抗拉强度和屈服强度下限分别为700和482 MPa,钢瓶鼓包部位的强度偏低。延伸率满足标准规定≥20%,1#钢瓶低温冲击值偏小,但满足均值≥40 J的要求。

表2 钢瓶鼓包部位的力学性能

考虑到硬度与强度的相关性,标准只提出要与强度相适应,且规定盛装天然气和氢气等具有腐蚀性介质的钢瓶硬度上限不超过HB269,而对硬度下限未做明确规定[2]。钢瓶鼓包部位的内外表面硬度值如表3所示,满足标准规定不超过HB269的要求,但明显偏低,这正好与强度性能相对应。

1.3 鼓包部位的微观组织分析

由力学性能试验可知,钢瓶鼓包部位的内、外硬度偏低。淬火加热温度过高、加热时间过长或热处理次数过多都会引起表面脱碳,从而降低硬度。另外,长管拖车钢瓶属于整体式单面淬火,内表面不与淬火液接触,若淬火工艺控制不当也会因淬不透而使内表面硬度偏低。测定钢瓶鼓包部位内外表面的脱碳层深度,结果如表4所示。脱碳层深度满足标准规定的外壁不超过0.3 mm,内壁不超过0.25 mm的要求,说明硬度降低不是由表面脱碳造成。

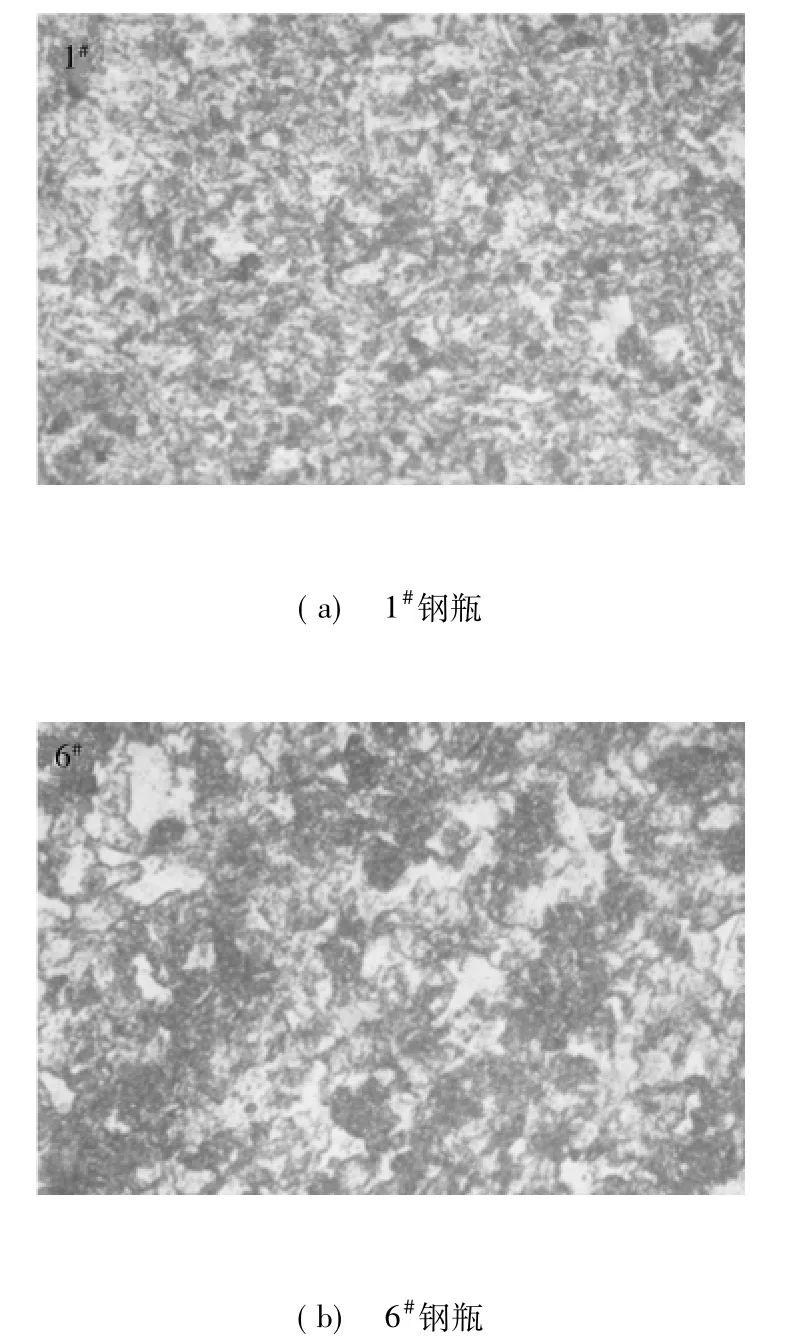

观察钢瓶鼓包部位的微观组织,如图2所示。1#钢瓶为索氏体+贝氏体+铁素体组织,6#钢瓶为索氏体+铁素体组织,不满足标准规定的索氏体要求。索氏体由铁素体和渗碳体两相组成,贝氏体则属于过饱和的铁素体和渗碳体混合物。渗碳体属于硬性相,铁素体属于软性相,铁素体含量的增多在一定程度上降低了材料的强度和硬度。

2 相关法规和标准对鼓包缺陷的评定

图2 钢瓶鼓包部位的微观组织

《长管拖车定期检验专项要求》是国内长管拖车定期检验的主要依据,其第四、(二)、5条规定,气瓶存在鼓包则不允许继续使用。美国压缩气体协会标准CGA C-6《钢质气瓶宏观检查》是DOT标准体系下长管拖车气瓶外观检验的主要标准,其第7.3.5条指出气瓶应具有合理对称的形状,若有明显可见的鼓包,如由于火焰损害造成鼓包的气瓶应报废。ISO 11120《水容积在150 L~3000 L可重复充装无缝气瓶的设计、制造和检验》是长管拖车气瓶制造的国际标准,其附表C.1指出所有有可见凸起的气瓶都应当报废。

另外,国内外小容积无缝气瓶的相关检验和制造标准也对鼓包缺陷提出了评定要求。GB 13004《钢质无缝气瓶定期检验与评定》是国内小容积无缝气瓶定期检验的主要依据,其1991版第6.3条指出气瓶筒体存在凸起缺陷,周长增大超过1%则气瓶报废,而1999版第5.1.1条则指出瓶体存在裂纹、鼓包、结疤、褶皱或夹杂等缺陷都应当报废。EN 1968和ISO 6406是欧盟和国际小容积无缝气瓶定期检验与评定的标准,都指出所有有可见凸起的钢瓶都应当报废。同时,小容积无缝气瓶制造国际标准ISO 9809-1附表A.1也指出,所有有可见凸起的气瓶都应当报废。

可见,按国内相关标准鼓包钢瓶应当判废,而国外相关标准都提出有可见鼓包应当判废,对鼓包缺陷提出了模糊的量化。

3 鼓包钢瓶评定指标的探讨

3.1 鼓包部位的圆度和圆周伸长率

GB 5099,ISO 11120和长管拖车企业标准都提出筒体部位的圆度不超过该截面平均直径的2%,而气瓶检验标准GB 13004和CGA C-6都指出圆周伸长率大于1%气瓶应当报废,因此取圆度和圆周伸长率作为钢瓶鼓包的量化指标[4-5]。

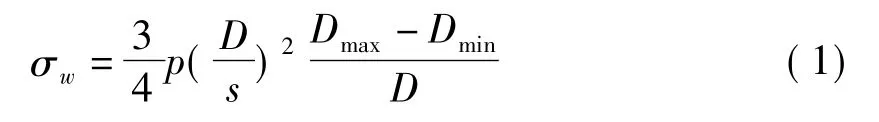

筒体的圆度指在同一截面测得的最大外径和最小外径之差。当筒体圆度过大时,在内压作用下,筒体的应力除了薄膜应力外还存在着附加弯曲应力[6]。由圆度引起的最大附加弯曲应力可近似按以下公式计算:

式中 σw——筒体不圆度引起的最大附加弯曲应力,MPa

p——筒体承受的压力,MPa

D——筒体平均直径,mm

s——筒体壁厚,mm

Dmax,Dmin——计算截面上筒体的最大和最小直径,mm

若筒体截面圆度较小,附加应力较小,筒体仅承受一定的薄膜应力;若圆度较大,则附加应力越大,筒体承受附加应力和薄膜应力的联合应力。对于承受内压的圆筒体,当圆度增加到一定程度,附加弯曲应力达到不能忽视的程度,圆筒体的承载能力显著降低。

对于圆周鼓包钢瓶,筒体圆度可能满足小于2%要求,因此提出圆周伸长率的限制。对于免于水压试验、充装非腐蚀性介质的低压气瓶,CAG C-6《钢质气瓶宏观检查》第5.2.6条指出气瓶有明显鼓包应报废,且第5.2.6.2条指出圆周伸长率大于1%的气瓶应当报废。对于长管拖车气瓶,按该方法计算的圆周鼓包高度为2.8 mm。

对于制造长管拖车气瓶用无缝钢管,规定钢管的外径公差为±1%,在一定程度上限制了筒体的圆度和圆周伸长率。

3.2 鼓包部位的硬度满足一定范围要求

硬度检验由于方法简便易行且不破坏试件,因此成为制造过程中检验钢瓶热处理性能的重要手段。DOT-SP8009特许令规定盛装天然气和氢气等具有应力腐蚀倾向介质的钢瓶硬度上限不超过HB 269,对下限未做明确规定[7];ISO 11120规定盛装具有氢脆危害介质的钢瓶抗拉强度不应超过950 MPa,而硬度只要求与强度相适应。由于相关标准对硬度的下限未做明确规定,因此各生产厂家对硬度的控制范围也不相同。

ASMEⅧ-Ⅰ卷UF篇锻制压力容器UF-31热处理章节中规定,对经液体淬火加回火的容器应进行布氏硬度试验,在热处理后的壳体两端及中部不少于3个不同截面上,每5 ft测一个度数但不得少于4个读数。每个截面上布氏硬度的平均值不得比所用材料规定的最小抗拉强度(psi)被500除所得的数值低10%,同时不得比该值高25%。

按各企业标准规定的抗拉强度的最低值计算,取抗拉强度700 MPa,得硬度的范围为 HB 182.7 ~HB 253.75。对于符合 49CFR 178.37 标准规定的DOT钢瓶,设计时其最大壁应力不超过钢瓶材料最低抗拉强度的67%,且不超过70000 psi。同时,CGA-C-5:2005《高压无缝气瓶的壁应力再校核》附表B指出:3AA钢瓶水压试验压力下的平均壁应力和最大壁应力不超过67000和73000 psi。若按壁应力为70000 psi计算硬度范围为188<HB<261;若按壁应力为67000 psi确定硬度范围为180<HB<250。

由于DOT-SP 8009标准规定盛装氢气和天然气等具有应力腐蚀倾向的钢瓶硬度上限不超过HB 269,因此建议钢瓶鼓包部位的硬度控制在HB 180~HB 269范围内。

3.3 水压试验后钢瓶的残余变形率小于10%

水压试验是确定气瓶整体性能的重要手段,通过容积残余变形率的测定可以了解气瓶的水压试验压力是否接近或超过气瓶的整体屈服应力,因此,容积残余变形率成为评定气瓶耐压试验合格与否的重要指标。目前,常用的大容积无缝钢瓶标准 DOT 49CFR §178.37,§178.45 和 ISO 11120均采用外测法进行水压试验,要求永久体积膨胀量不超过试验压力下总膨胀量的10%[8-9]。

相对于体积较大的大容积无缝钢瓶,鼓包缺陷引起的容积残余变形量较小,因此对水压试验以容积残余变形率合格指标取10%提出了争议。GB 13004《钢质无缝气瓶定期检验与评定》和《长管拖车定期检验专项要求》规定,残余变形率超过10%,则钢瓶报废;若残余变形率超过6%,则需对壁厚进行校核。因此,提出将容积残余变形率指标降低为6%。

控制气瓶的容积残余变形率,其实际是控制材料不发生屈服[10-11]。采用降低容积残余变形率的办法,不能解决水压试验产生屈服的现象。气瓶水压试验标准中,只规定了单次试验中容积残余变形率的评定指标,而未规定水压试验的运行次数,即使将合格指标由10%降为6%,经过多次水压试验后容积残余变形率接近6%的气瓶仍会发生屈服。同时,降低水压试验的残余变形率指标,将降低试验的抗干扰能力。

对壁厚均匀的钢瓶,其容积残余变形率与筒体的环向残余应变存在一定对应关系。假设气瓶为壁厚均匀的受压圆筒,试验时不计两端变形约束的影响,并忽略在小塑性变形下的轴向残余应变,对于水压试验压力和直径、壁厚相对固定的钢瓶,当容积残余变形率为10%时,所对应的环向残余应变约在0.02%,尚属弹性变形范围内,这是气瓶容积残余变形率取10%作为合格标准的依据[12]。

4 结语

(1)通过对定检过程中发现的两支鼓包钢瓶进行性能试验可知:钢瓶鼓包部位的强度和硬度偏低,塑性和韧性满足要求。金相组织中含有软性相铁素体,在一定程度上降低了材料的强度和硬度。

(2)分析相关法规和标准对鼓包钢瓶的判定可知,按国内相关标准鼓包钢瓶应当判废,而国外相关标准都提出有可见鼓包应当判废,对鼓包缺陷提出了模糊的量化。

(3)参照相关法规标准要求,提出以圆度和圆周伸长率作为钢瓶鼓包的量化指标,要求鼓包钢瓶的圆度小于该截面平均直径的2%,圆周伸长率小于1%;由钢瓶鼓包部位的性能分析,提出以硬度作为评定鼓包钢瓶的指标,要求硬度范围在HB 180~HB 269之间;水压试验后钢瓶的残余变形率小于10%。

[1]TSG R7001—2004,压力容器定期检验规则[S].

[2]DOT 49CFR §178.37,Specification 3AA and 3AAX Seamless Steel Cylinders[S].

[3]ISO 11120—2009,Gas Cylinders-Refillable Seamless Steel Tubes of Water Capacity Between 150 L and 3000 L - Design,Construction and Testing[S].

[4]薄柯,张军鹏,李邦宪,等.长管拖车日常管理与维护[J].制造业自动化,2006,28(12):154 -156.

[5]王洪海.DOT-3AAX气瓶及其运输设备的安全设计[J].化工设备与管道,2000,37(1):10 -14.

[6]刘三江,郑晖,李邦宪,等.以无损检测为主的长管拖车气瓶定期检验方法[J].中国特种设备安全,2005,(21):25 -27.

[7]秋长鋻.美国CNG管式拖车气瓶的特许规范[J].中国锅炉压力容器安全,1999,16(5):19-21.

[8]孟燕华,段燕宜.气瓶水压试验合格标准实验研究[J].中国安全科学学报,1999,9(3):49 -53.

[9]王会赏,杜爽.大容积钢质无缝气瓶外测法水压试验数据分析[J].中国特种设备安全,2007,24(1):7-8.

[10]刘浩.气瓶容积残余变形率及水压试验探讨[J].矿业安全与环保,2005,3:36 -37.

[11]曾凡苏,章鹏兴,郝静,等.汽车用CNG钢瓶应力与疲劳寿命分析[J].压力容器,2011,28(3):38 -42.

[12]王俊,姜德春.气瓶检验安全技术[M].大连:大连理工大学出版社,1993.