调心滚子轴承外圈滚道黑皮原因分析

2011-07-23郝亚硕赵景周秦良森孔攀

郝亚硕,赵景周,秦良森,孔攀

(洛阳LYC轴承有限公司 大型轴承厂,河南 洛阳 471039)

大型调心滚子轴承外圈滚道边缘黑皮是一种常见的表面缺陷,常见类型有滚道单边黑皮和滚道双边黑皮。在大型调心滚子轴承外圈(以下简称外圈)滚道磨削加工过程中,面积较小的滚道边缘黑皮,可通过加大外滚道尺寸(增加外滚道磨削量),然后调整内圈滚道尺寸来配套加工,但这种方法会影响滚子组节圆直径;外滚道的过磨量需要根据每一轴承具体计算确定,超出滚道允许过磨量的滚道边缘黑皮,将导致产品报废。

经长期跟踪分析发现,外圈滚道单边黑皮大部分是由于车削加工时沟位置偏差过大或高度偏差过大造成的,而滚道双边黑皮则大部分是由于热处理变形所致。

1 滚道单边黑皮

理想状态下,车削加工后沟位置偏差 Δae为 0时沟道磨削留量均匀,车削加工时滚道尺寸已考虑了端面磨削加工误差对滚道磨加工产生的影响。由于调心滚子轴承端面磨削留量有限,且两端面磨削加工采用的是双端面磨床同时磨削,因此即便磨偏也不会造成滚道边缘黑皮。实际上滚道单边黑皮的出现是因为在车加工沟道时一边留量大,一边留量小,在留量小的一边产生了黑皮,甚至导致产品报废。

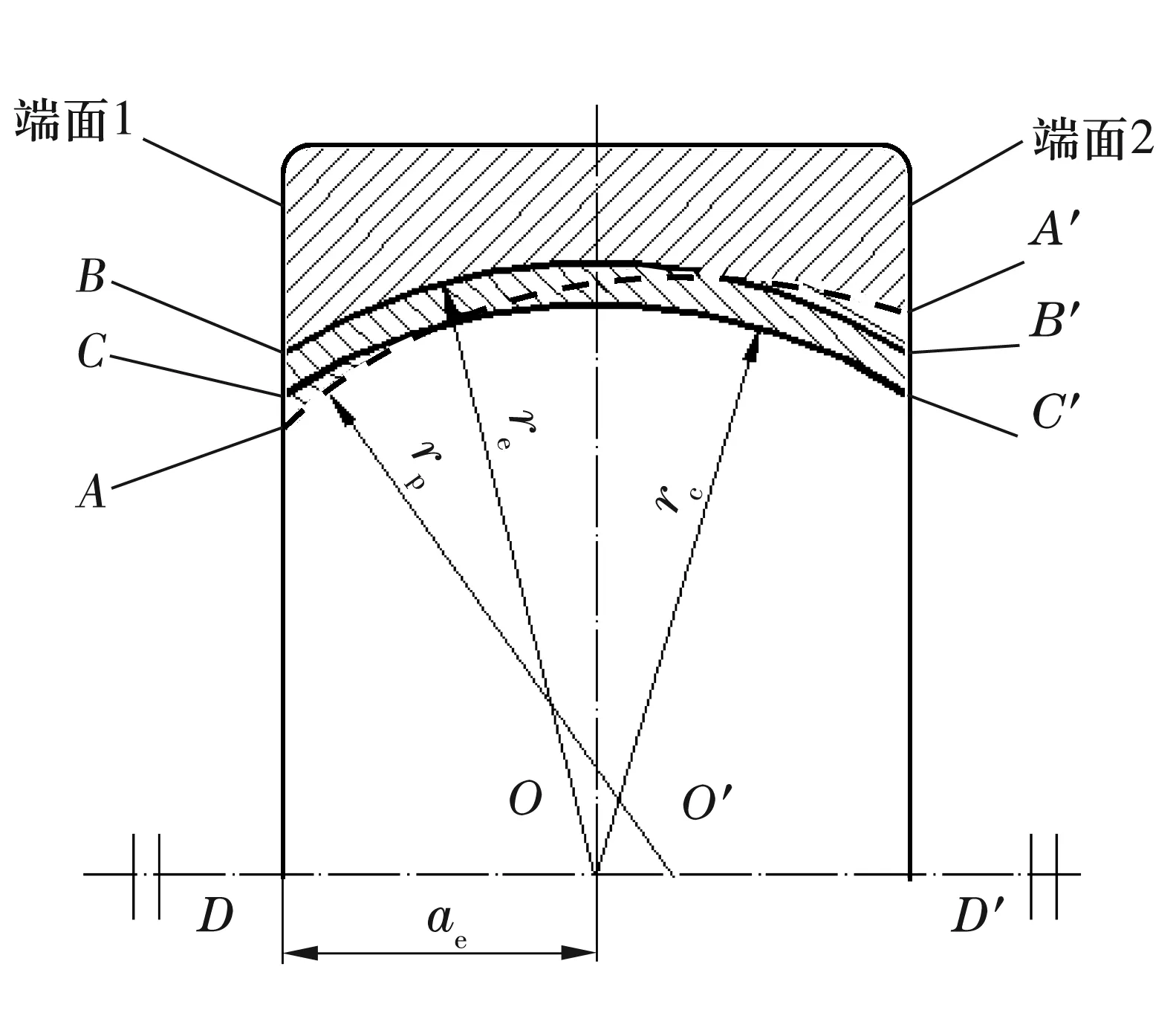

滚道磨削出现单边黑皮的原理如图1所示。图中,O为成品沟曲率中心,O′为车削沟曲率中心;ae为沟位置;Δae为沟位置偏差(OO′);re(De)为成品外滚道半径(直径);rc(Dc)为车加工外滚道半径(直径);rp为存在沟位置偏差时的车削半径;AA′为出现位置偏差Δae时的车加工成品滚道尺寸轮廓;CC′为无位置偏差时车加工成品的(合格)尺寸轮廓;BB′为外圈的成品尺寸轮廓。由图1可知,因滚道位置偏差造成车加工时滚道端部尺寸已大于成品滚道尺寸,出现滚道单边黑皮现象。

图1 滚道单边黑皮示意图

沟位置偏差Δae偏向一侧的留量将减小,超过磨削留量的部分将出现滚道单边黑皮。图1中,对于端面1,合格的磨削留量为BC,因车加工的沟位置出现了偏差,使其实际磨削留量变成了BA,造成磨削留量偏大。而对于端面2,合格的磨削留量为B′C′,由于沟位置偏差的存在使实际留量变成了负值(B′A′),导致滚道边缘出现黑皮。因此,在车削时要对沟位置进行严格控制,以减少沟道单边黑皮的产生[1]。

2 滚道双边黑皮

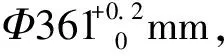

长期跟踪、记录多批次的调心滚子轴承外圈加工过程后发现,外圈车工件经过热处理后,外径会出现凹心、外滚道也会出现变形,滚道和外径热处理前、后轮廓如图2所示。经过热处理后,滚道中部径向尺寸变小,滚道端部可能超出成品滚道尺寸;外径则出现凹心、端部外胀。致使外径中部留量变小、两端胀大,滚道也是两端胀大、中间变小。

图2 滚道双边黑皮示意图

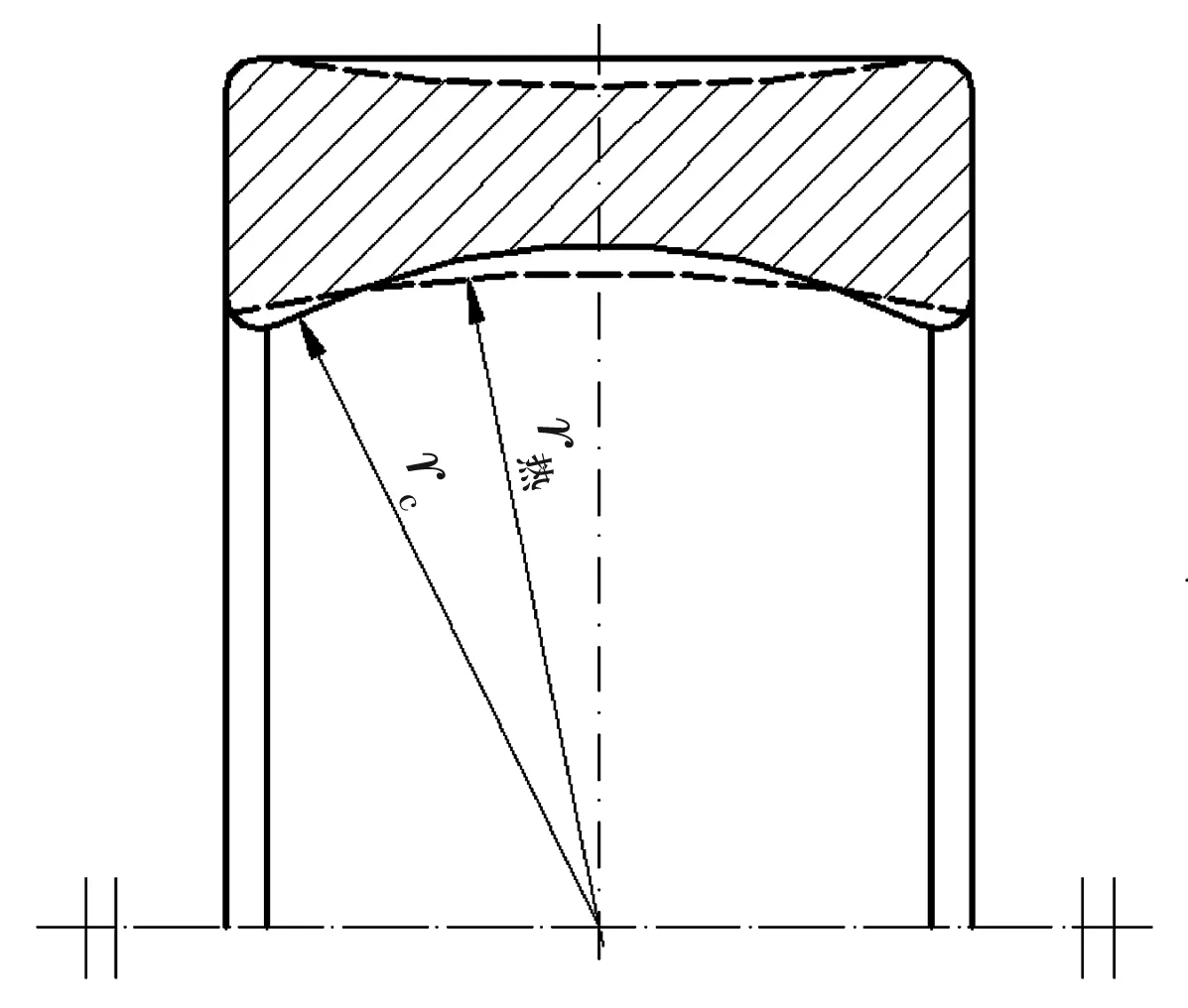

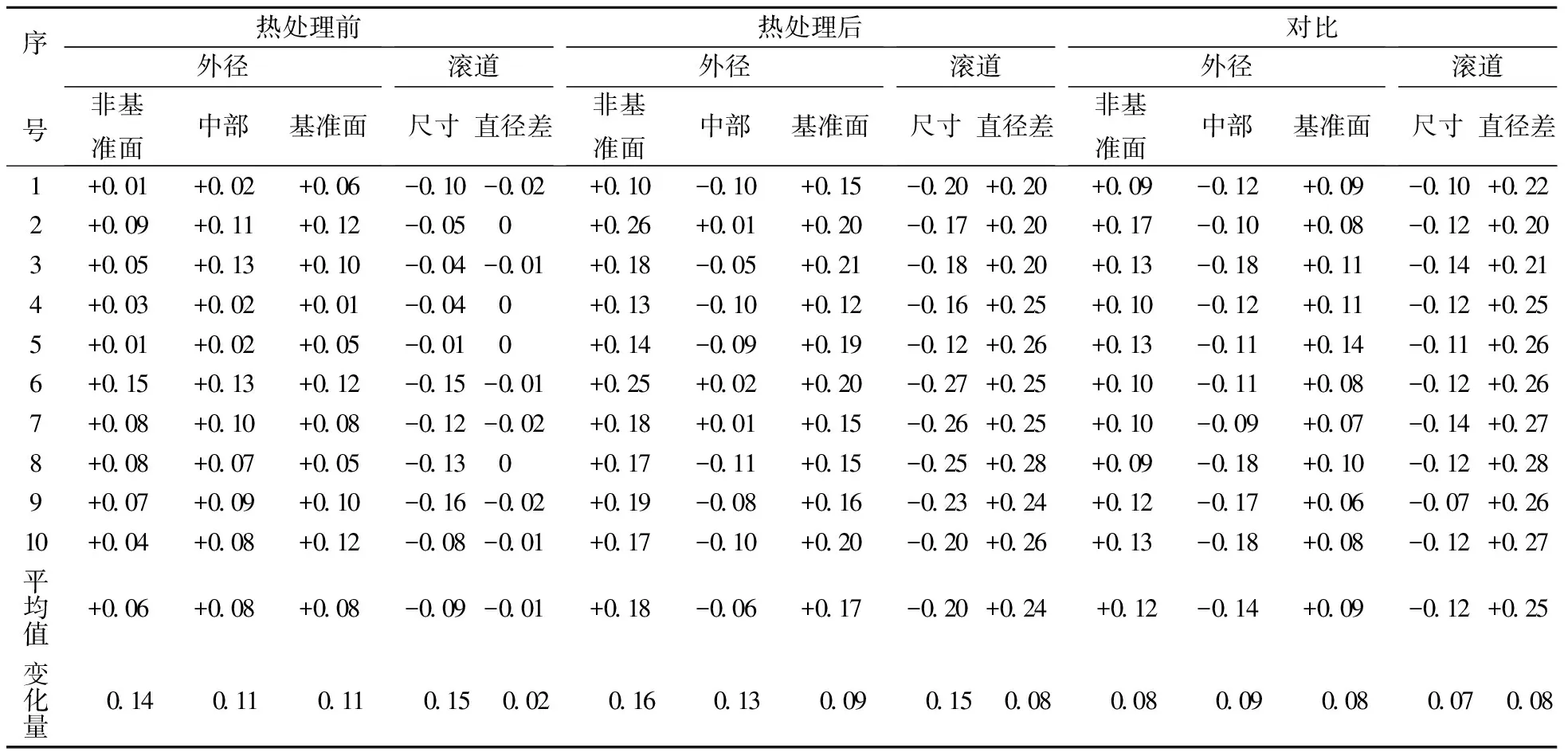

表1 3634外圈热处理前、后外径和外滚道尺寸偏差对比 mm

表2 23138外圈热处理前、后外径和外滚道尺寸偏差对比 mm

从表中的尺寸偏差对比可以看出,在热处理的过程中,产品出现了两端外胀、中间收缩的现象,造成外径端部留量大、中间留量小,滚道中间留量大、两端留量小的事实,致使容易产生滚道双边黑皮,甚至产生废品。

3 改进措施

通过上述分析,提出了改进调心滚子轴承外圈滚道边缘黑皮的具体措施:(1)严格控制车削加工时套圈的宽度尺寸偏差,为滚道的车削加工创造条件;(2)严格控制车削加工时滚道的位置误差;(3)适当减小车削加工时外圈滚道的曲率半径,抑制热处理变形的产生;(4)减小滚道车削加工的磨削留量,以提高磨削加工效率。

4 结束语

在调心滚子轴承外圈的生产加工过程中,通过采取上述改进和预防措施,有效控制了外圈滚道边缘黑皮的产生,降低了废品率,生产效率和产品质量稳步提高,取得了良好的经济效益。