机械类推靠仪器中被动自锁轴承组件的分析与改进

2011-07-23王利宁

王利宁

(中国石油集团测井有限公司,西安 710061)

机械推靠测井仪器(如微球聚焦测井仪、密度测井仪)是通过直流电动机的正、反旋转带动牙嵌离合器、被动自锁轴承组件及滚珠丝杠转动,再通过推力杆将旋转运动变成直线运动,释放或压缩弹簧完成推靠系统(将探头推向井壁并靠紧井壁的一组运动杆系)的打开和收拢。滚珠丝杠虽然传动效率高,运动平稳,但其最大的缺陷是不能自锁,稍有轴向力作用,就会驱动丝杠旋转[1],导致推靠系统在不该打开的时候张开,造成事故。所以必须增加被动自锁轴承组件帮助其自锁,保证只有电动机旋转时滚珠丝杠才能转动,推靠系统才能打开。国产被动自锁轴承组件故障率较高,初次测井,就出现原本收拢的推靠器在下井过程中因为井壁的碰撞而突然张开,造成事故;甚至有个别推靠器在搬运过程中也会因碰撞使推靠系统突然打开。现针对国产被动自锁轴承组件自锁性能不可靠的问题,对其成因进行分析,以找出改进措施。

1 被动自锁轴承组件工作原理

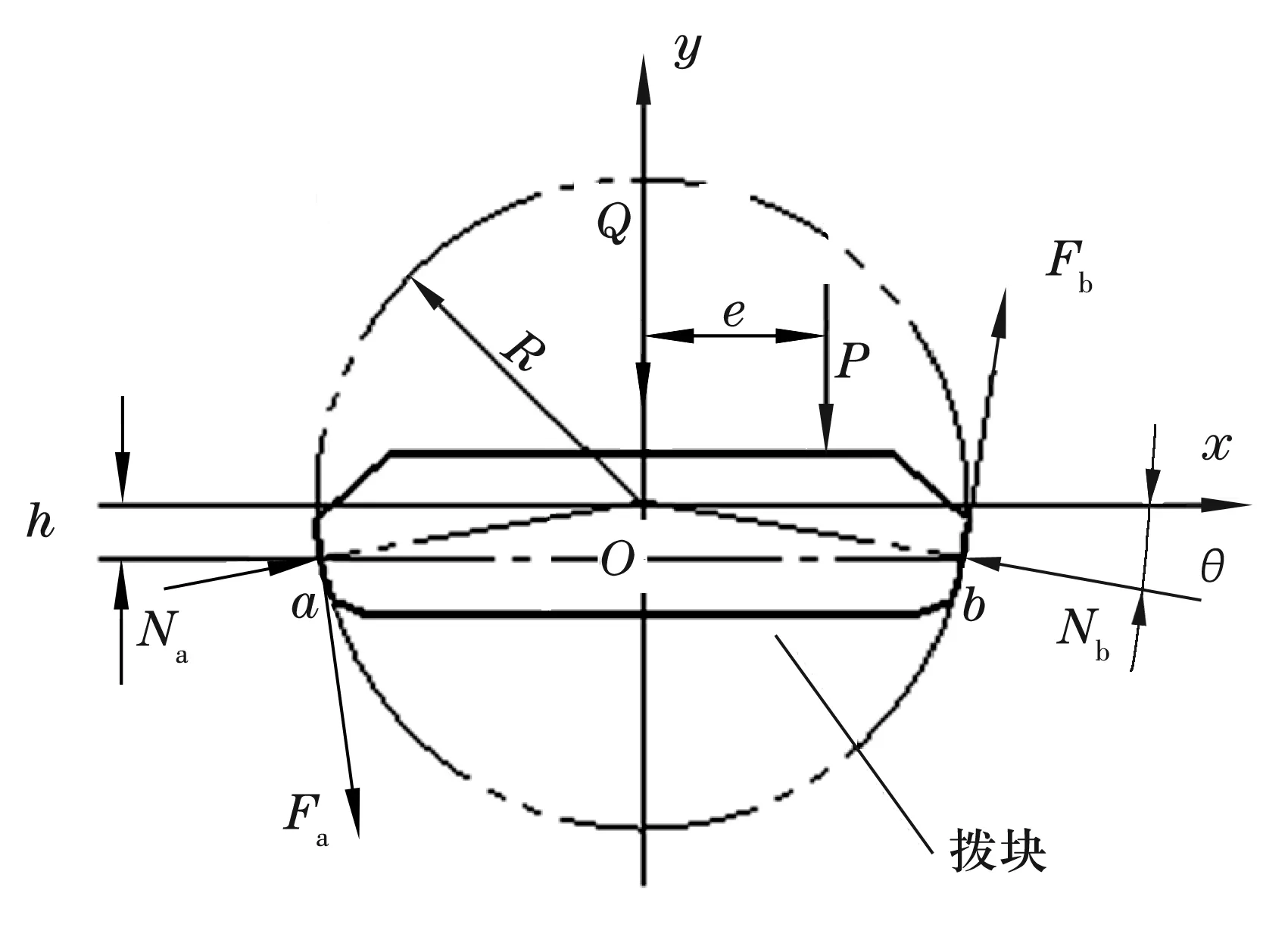

型号为222989的被动自锁轴承组件的结构如图1所示。主要由角接触球轴承、固定环、小拨块、防转销及小弹簧组成[1-2]。该组件中的左、右轴承为2个相同的非标准双列角接触球轴承,内圈均伸出半环形凸台。滚珠丝杠的左端通过锁垫与右轴承内圈连接,防止滚珠丝杠受轴向力发生轴向窜动。电动机轴(主动端)通过键与左轴承相连;滚珠丝杠(被动端)通过键与右轴承连接。电动机无论是正转还是反转,都能将扭矩通过左轴承及拨块传给滚珠丝杠;而滚珠丝杠受轴向弹簧力或其他轴向外力作用产生的扭矩,不能通过右轴承及拨块传给电动机。这是因为在自由状态下,小弹簧将拨块压向左轴承的端面半环形凸台一边。使拨块与固定环中心形成偏心h,如图2所示。

1—电动机轴;2—左轴承;3—拨块;4—小弹簧;5—防转销;6—固定环;7—右轴承; 8—滚珠丝杠;9—轴承组件外壳;10—键;11—锁垫

1—左轴承;2—拨块;3—小弹簧;4—防转销;5—固定环;6—右轴承

当电动机带动左轴承旋转时,其左轴承端面半环形凸台压缩小弹簧将拨块推向旋转中心。拨块的转动推动右轴承转动带动滚珠丝杠旋转,通过推力杆系,对推力弹簧进行压缩和释放,使装有探头的推靠杆系收拢和打开。而当滚珠丝杠受轴向弹簧力等轴向外力作用发生旋转时,带动右轴承转动,其端面半环形凸台推动拨块的力与小弹簧的推力方向一致,这两个力共同作用使拨块与固定环之间产生大的摩擦力矩,从而实现自锁。

2 自锁条件分析

取拨块为研究对象,其受力图如图3所示。当拨块受到力Q,P的作用,与固定环在a,b处接触,产生固定环对拨块的支承力Na,Nb。轴承组件自锁时,在力P的作用下,拨块有沿顺时针旋转的趋势,对应的拨块与固定环间的静摩擦力为Fa和Fb。

建立平面任意力系平衡方程[3],根椐力矩平衡原理,要使轴承组件能够实现自锁,必须满足

FaR+FbR≥Pe,

(1)

式中:Fa为固定环与拨块的接触点a处的静摩擦力;Fb为固定环与拨块的接触点b处的静摩擦力;R为固定环内圈半径;P为电动机不转,滚珠丝杠在轴向弹簧力等外力的作用下发生逆时针旋转时右轴承端面半环形凸台作用在拨块上的推力;e为力P到y轴的垂直距离。(1)式即为被动自锁轴承组件的自锁条件。

图3 拨块受力图

将力系中各力分别对x,y轴投影,自锁时其代数和为零(小弹簧力Q很小,相对其他力可以忽略不计),即

Nacosθ-Nbcosθ+Fbsinθ+Fasinθ=0,

(2)

Nasinθ+Nbsinθ+Fbcosθ-Facosθ-P=0,

(3)

式中:Na,Nb分别为固定环与拨块的接触点a,b处的法向支承力;θ为Na,Nb与x轴的夹角。

按临界平衡状态分析,a和b处都出现极限摩擦力,即有

Fa=fNa,

(4)

Fb=fNb,

(5)

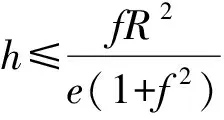

式中:f为静摩擦系数,钢对钢的静摩擦系数f=0.15[1]。由 (1) ~ (5) 式得

(6)

将sinθ=h/R代入 (6) 式得

(7)

式中:h为a,b两点到x轴的垂直距离。

将 (7) 式代入 (6) 式得

(8)

(8)式即为被动自锁轴承组件的自锁条件。从(8)式可知,被动自锁轴承组件是否自锁仅与结构参数和所选材料的摩擦系数有关,与该机构的主动力的大小无关,即只要被动自锁轴承组件满足自锁条件,无论主动力有多大,支承面总能产生反力来平衡,即力P,Q的大小与被动自锁轴承组件是否自锁无关。

将上述的222989进口被动自锁轴承组件的R=

14 mm,f=0.15,e=8 mm代入(8)式得:h≤3.59 mm,θ≤14.9°。而其实测尺寸为h=2.2 mm,θ=9°,所以该被动自锁轴承组件能够实现自锁。

3 被动自锁轴承组件的磨损

按照电动机工作的3个阶段分析被动自锁轴承组件的磨损情况,以分析长期使用的被动自锁轴承组件是否会因为磨损而导致h值和θ角增大,进而影响轴承组件自锁的可靠性。

(1)电动机的启动和停止阶段。电动机启动时,拨块由自锁位置被推到旋转中心;电动机停止时,小弹簧将拨块推回自锁位置。这时,拨块与固定环接触并瞬间产生相对运动发生摩擦,会产生磨损。

(2)电动机旋转阶段。当电动机带动左轴承推动拨块旋转时,拨块与固定环不接触,磨损量为零。

(3)电动机停止工作阶段。此时拨块在自锁状态下,拨块与固定环之间没有相对运动,磨损量将等于零。但是根据微动磨损理论[4],虽然拨块与固定环之间没有宏观的相对运动,但在外界变载荷的作用下(如仪器运输过程的颠簸和下井时与井壁产生的碰撞)会产生小振幅的相对振动,使其接触表面发生磨损。

为探讨磨损对被动自锁轴承组件自锁性能的影响,对100个装有进口被动自锁轴承组件的推靠类测井仪器进行跟踪调查,发现被动自锁轴承组件的使用寿命均大于仪器的使用寿命。对报废的推靠类仪器的被动自锁轴承组件进行抽样检查,发现拨块与固定环的接触表面有轻微磨痕,属于正常磨损阶段[5]。又因为小弹簧力始终将拨块推向自锁状态,所以轻度磨损不会影响被动自锁轴承组件的自锁性能。

4 被动自锁轴承组件故障分析及处理

被动自锁轴承国产化后,故障率较高。初次测井,就出现原本收拢的推靠器在下井过程中因为井壁的碰撞而突然张开,造成事故,甚至有个别推靠器在搬运过程中也会因碰撞使推靠系统突然打开。通过对发生故障的国产被动自锁轴承组件进行拆卸、检测、试验,并与同型号进口轴承组件对比,发现其故障原因主要是以下设计缺陷和制造误差所致。

(1)θ角设计偏大(14°左右),各个零件的制造误差会影响其自锁性能。

(2)防转销孔半径r(图2)超出上偏差。当轴承组件外壳上的r槽尺寸过大,防转销起不到防转作用,会造成固定环和轴承组件外壳之间产生相对转动(轴承组件外壳固定在仪器本体上)。当滚珠丝杠带动右轴承发生转动时,其端面半环形凸台推动拨块连同固定环一起旋转,使被动自锁轴承组件不能自锁。

(3)拨块的长度不够,其与固定环之间有间隙而产生相对运动,不能自锁。

(4)拨块长度及轴承端面半环形凸台在y方向的尺寸过小,使θ角或h值不能满足自锁条件。

(5)拨块与固定环接触的圆弧面与底面垂直度超差,造成拨块与固定环接触性能差,当受到较大外力作用时无法自锁。

针对以上问题,采取以下改进措施:

(1)将θ角进行调整,设计成9°,与进口轴承组件保持一致。

(2)提高拨块、固定环等关键部件加工精度并加强对其几何尺寸和形位公差的检验,保证其精度。

(3)用顶丝替代防转销,即在轴承组件外壳上加工一个螺纹通孔,在固定环上打一圆孔,将内六角圆柱紧定螺钉拧入轴承组件外壳的螺纹孔中,其小直径圆柱部分插入固定环的圆孔中,使两者不能相对运动,解决了轴承组件外壳内孔上的r槽较深,加工难度大,尺寸易超差的问题。

5 结束语

被动自锁轴承组件是否自锁仅与结构参数和所选材料的摩擦系数有关,与被动端输入的扭矩的大小无关。所以,合理的结构尺寸及摩擦系数,保证θ角满足自锁条件,是保证被动自锁轴承组件实现自锁性能的必要条件。国产被动自锁轴承组件主要是由于设计缺陷和制造误差而出现故障,采取相应的改进措施后,其自锁性能已达到进口水平。