第3代轮毂轴承单元轴向游隙影响因素的正交试验

2011-07-23殷杰胡文中邱峰张家鑫

殷杰,胡文中,邱峰,张家鑫

(比亚迪汽车有限公司 转向器工厂,广东 深圳 518118)

游隙是双列角接触球轴承的重要参数之一,其影响到轴承的载荷分布、振动、噪声、摩擦力矩和寿命,与轴承的配合、载荷、使用条件、润滑方式及轴承零件的公差分配都有直接关系,很多情况下几乎不可能精确检测。实际生产过程中,可通过调整轴向游隙来保证轴承整体游隙;而轴向负游隙可通过启动力矩来定性判断。

由于受诸如外圈的沟心距、凸缘和内圈的沟位置、沟曲率半径、沟道直径的加工精度、钢球直径、密封圈及润滑脂等的制约,目前在产品设计时无法给出准确的沟位置差以确保负游隙,因此需要通过工艺试验寻找出合适的工艺参数指导生产。下文介绍的是在保证各零部件的沟曲率半径和沟道加工精度、密封及润滑效果等可控因素的前提条件下,通过正交试验探寻选配参数对第3代汽车轮毂轴承单元轴向负游隙的影响。

1 试验条件

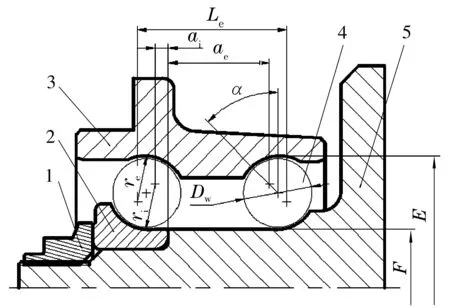

试验使用双列角接触球轴承,其主要设计参数有:钢球直径Dw、钢球数Z、接触角α、沟曲率半径ri和re、沟道直径E和F、外圈沟心距Le、内圈沟位置ai及凸缘沟位置ae等(图1)。选配时,按相隔0.005mm分档,内、外圈和凸缘的沟曲率半径各分为8个档位;内圈、外圈、凸缘沟道直径各分为6个档位;钢球分为0,±2,±5和±8 μm共7个档位;内圈与凸缘配合过盈量为0.015~0.42 mm;锁紧螺母的锁紧力矩为90 ~180 N·m。

1—螺母;2—内圈;3—外圈;4—钢球;5—凸缘图1 轴承设计参数

2 因素及水平确定

在实际装配中,轴承的轴向负游隙Ga是无法测得的,但径向游隙Gr可通过测量数值计算求得。影响径向游隙Gr的主要因素是外圈沟道直径E、内圈沟道直径F和钢球直径Dw,其关系为

Gr=E-F-2Dw。

(1)

而实配中以轴承零件脱离公称尺寸的偏差选别分组,配套计算时的公式为

(2)

沟位置差决定内圈小端面与凸缘轴端台阶是否贴合,在装配工序中影响内圈与凸缘集成时所使用的锁紧力矩大小。由图1中几何关系可知,影响沟位置差Δa的主要因素为外圈沟心距Le、内圈沟位置ai及凸缘沟位置ae,其关系为

Δa=Le-ai-ae。

(3)

内圈与轮毂的集成为过盈配合,当内圈装入轮毂时,由于过盈量的影响,会导致沟径稍有增加而影响游隙,同时该过盈量也影响到锁紧力矩。

以上参数能够合理地将各个零部件的尺寸融合在一起,确定因素及水平见表1。表1中,A——径向游隙,mm;B——沟位置差,mm;C——配合过盈量,mm;D——锁紧力矩,N·m。

表1 因素及水平

3 试验结果及分析

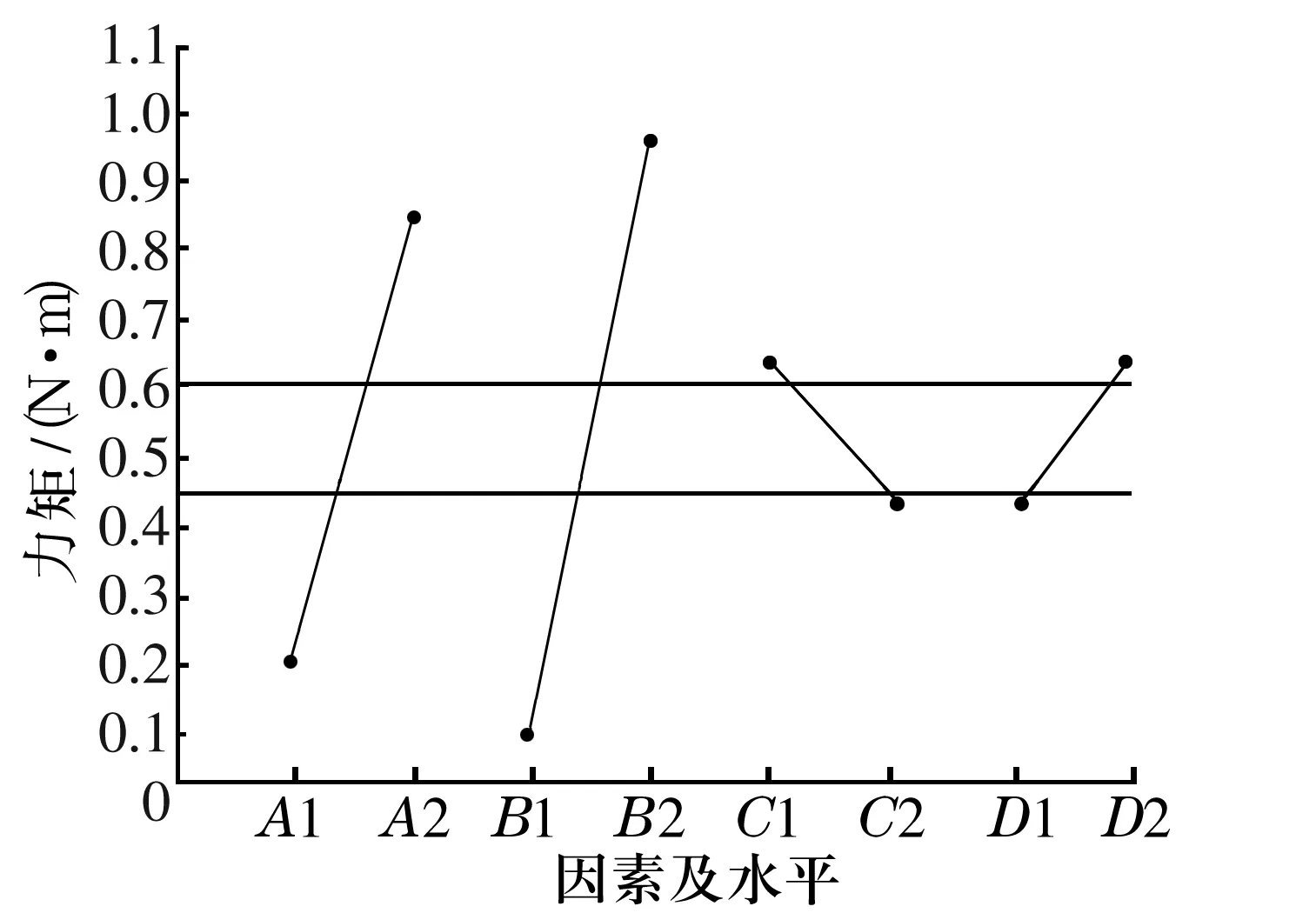

选取以上4个因素时,各个零部件之间存在尺寸方面的联系,即径向游隙和沟位置差之间、径向游隙和配合过盈量之间存在交叉作用。选用L8(27)2水平7因素正交试验表,最少试验8次,记录各次试验中的启动力矩大小,结果见表2,变化趋势如图2所示。

图2 各因素对启动力矩的影响趋势

由表2数据可知:影响启动力矩的6个因素中,沟位置差影响最大,径向游隙影响其次,为重要考察因素;径向游隙与过盈量的交互作用、沟位置差与过盈量的交互作用、锁紧力矩、配合过盈量等影响小,为次要因素;径向游隙和配合过盈量的交互作用、沟位置差和配合过盈量的交互作用是由误差引起的,可以忽略。

表2 正交试验及结果

图2趋势表明:径向游隙越小,沟位置差越大,配合过盈量越小,锁紧力矩越大,启动力矩也越大;反之,启动力矩越小。

以上分析结果为后续试验探寻最佳值提供了重要的指导作用。当装配后启动力矩符合理论设计游隙值所能达到的效果0.45 ~0.6 N·m时(图2中两水平线构成的区域),各参数值的范围是:径向游隙为0.002~0.011 mm;沟位置差为-0.08~-0.07 mm;配合过盈量为0.013~0.028 mm;锁紧力矩为100 ~130 N·m。

4 结束语

试验分析表明:第3代轮毂轴承单元装配中,4个因素对轴向游隙的敏感性大小顺序为沟位置差、径向游隙、配合过盈量和锁紧力矩,当沟位置差控制在-0.08~ -0.07mm,径向游隙控制在0.002~0.011 mm时,实配满足设计要求。运用正交试验得到的结论与一般装配经验相符,因此该方法具有一定的可靠性,同时试验结果为改善零部件工艺提供了可靠的数据支持。