计入截面厚度均匀性的浪形保持架的工作应力分析

2011-07-22季彬彬杨玉萍莫亚梅陈宝国董在俊

季彬彬,杨玉萍,莫亚梅,陈宝国,董在俊

(1.南通大学 机械工程学院,江苏 南通 226019;2.江苏万达特种轴承有限公司,江苏 南通 226500)

浪形保持架的疲劳断裂已成为深沟球轴承在使用过程中失效的重要形式之一。理论上在旋转一周的运动中,钢球和保持架兜孔间的作用力改变一次方向,即在承载区内钢球推动保持架运动,而在非承载区内钢球被保持架推动,这使钢球与保持架的梁之间不仅产生摩擦、磨损,还至少遭遇一次周向的变向冲击[1],所以在保持架内部产生应力的载荷主要来自保持架与钢球的碰撞、套圈的约束以及离心载荷(高速场合)[2]。

关于浪形保持架疲劳断裂的研究已经取得了一定成果。这些成果都是围绕保持架在不同工况运行过程中所承受的最大载荷展开,通过控制保持架的最大载荷来控制最大应力,从而提高保持架的疲劳寿命。但保持架的最大应力除了与最大载荷有关外,还与保持架的结构参数如保持架兜孔与梁连接处的相对弯曲半径等有关。

下文拟采用有限元法分析深沟球轴承浪形保持架兜孔与梁连接处取不同相对弯曲半径时圆角处的应力分布状况。同时,考虑到浪形保持架是冲压成形件,其在成形过程中截面厚度已不是严格意义上的均匀分布,故在应力分析时,将保持架过渡圆角处的截面厚度分布数据融合进保持架应力分析的有限元模型中,从而得到最接近保持架圆角处实际应力的应力分布数值,为保持架的结构设计提供依据。

1 保持架载荷的确定

作用在保持架上的力主要是钢球与保持架兜孔之间的作用力以及保持架引导面与引导挡边之间的作用力。一个钢球可与兜孔两边任意一边接触,这取决于是保持架引导还是钢球引导[3]。文献[4]分析了径向载荷下高速轴承保持架兜孔与钢球间作用力,其大小随时间而呈周期变化,且峰值为10~30 N。下文以中低速深沟球轴承为例,在分析保持架圆角处应力分布时,取兜孔与钢球间的作用力峰值为10 N,着重比较保持架兜孔与梁处不同相对弯曲半径对圆角处应力分布的影响(兜孔与钢球间作用力峰值的取值对分析结果影响不大)。

2 保持架冲压成形模拟

保持架的冲压成形模拟可用多种软件实现,如基于静力隐式的AutoForm和基于动力显式的LS-DYNA3D,eta/DYNAFORM等。

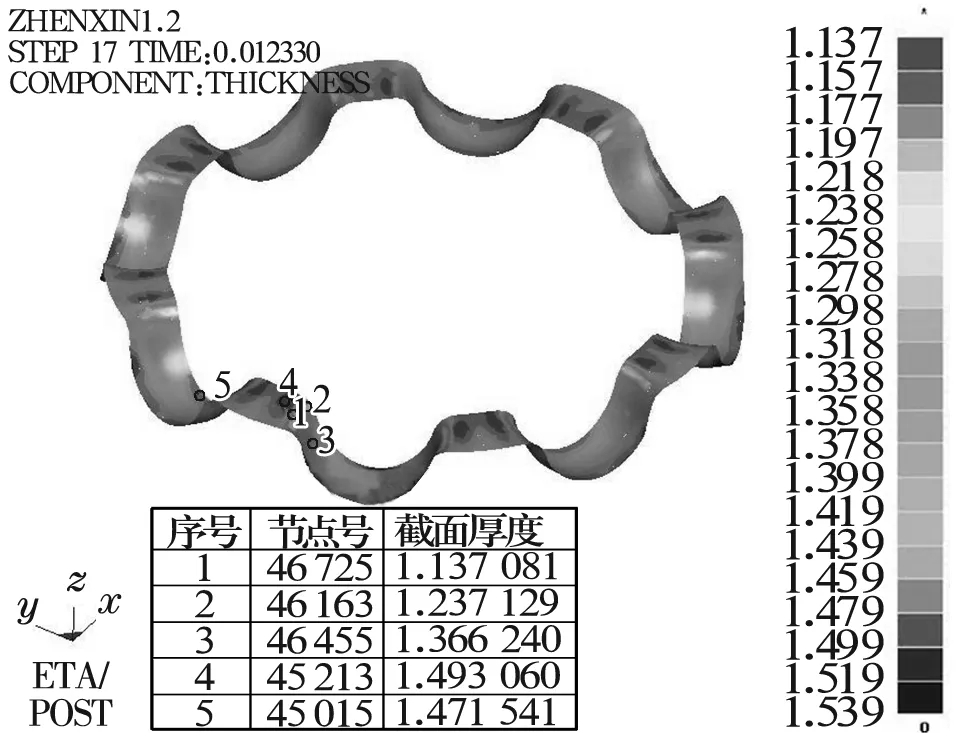

现采用eta/DYNAFORM进行保持架的冲压成形模拟。eta/DYNAFORM是用于板料成形数值模拟的专用软件,可显著减少模具开发设计时间及试模周期,不但易用性良好,而且包括大量的智能化自动工具,可方便地求解各类板料成形问题。采用eta/DYNAFORM的多工步成形模拟功能完成保持架从板料到压弯以及最后整形的全部工艺流程[5]。模拟分析分两组进行,板料初始截面厚度为1.5 mm,一组保持架兜孔与梁处的相对弯曲半径取0.8,即过渡圆角半径r=1.2 mm;另一组相对弯曲半径取1.0,即过渡圆角半径r=1.5 mm。保持架材料为08钢,整形工序完成后保持架的截面厚度分布分别如图1、图2所示。

从图1、图2可知,当保持架过渡圆角半径r=1.2mm时,圆角处最小厚度值为1.137 mm,最大减薄率为24.2%;当过渡圆角半径r=1.5 mm时,圆角处最小厚度值为1.145 mm,最大减薄率为23.6%。

图1 保持架截面厚度分布(r=1.2 mm)

图2 保持架截面厚度分布(r=1.5 mm)

3 保持架应力分析

3.1 应力分析的有限元模型

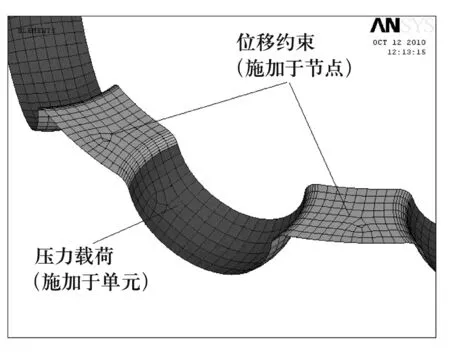

保持架应力分析采用通用的应力应变分析软件ANSYS完成,在ANSYS中建立保持架有限元网格模型。保持架网格采用Thin shell 181单元,网格大小取1 mm,并在过渡圆角处作网格细化[6-7]。为简化分析,取保持架其中一个兜孔及其相邻的梁作加载分析。分析过程中在兜孔两边梁上施加位移约束,在兜孔靠近梁一侧且处于中间位置的一网格单元上施加压力载荷,压力总值为10 N。施加约束和载荷的兜孔及梁有限元网格模型如图3所示。

图3 保持架有限元模型施加载荷和约束示意图

3.2 截面厚度均匀的保持架应力分析

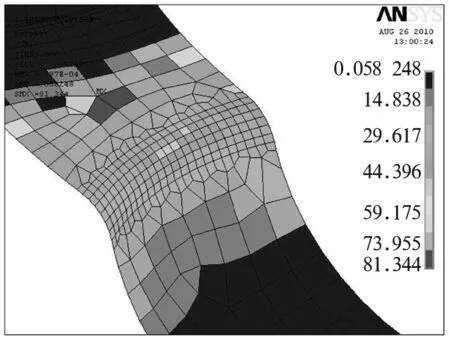

不考虑保持架冲压成形过程中截面厚度的变化,将板料作等厚度处理,分别分析过渡圆角半径r=1.2 mm和1.5 mm时保持架某一兜孔承受压力载荷时过渡圆角处的Von Mises应力。保持架梁与兜孔过渡圆角处的应力分布如图4、图5所示。为便于统计分析,将过渡圆角处的应力分布以网格为单位划分成不同的应力单元,网格不同颜色代表该应力单元处的应力大小。

图4 保持架截面厚度均匀时的圆角处应力分布(r=1.2 mm)

图5 保持架截面厚度均匀时的圆角处应力分布(r=1.5 mm)

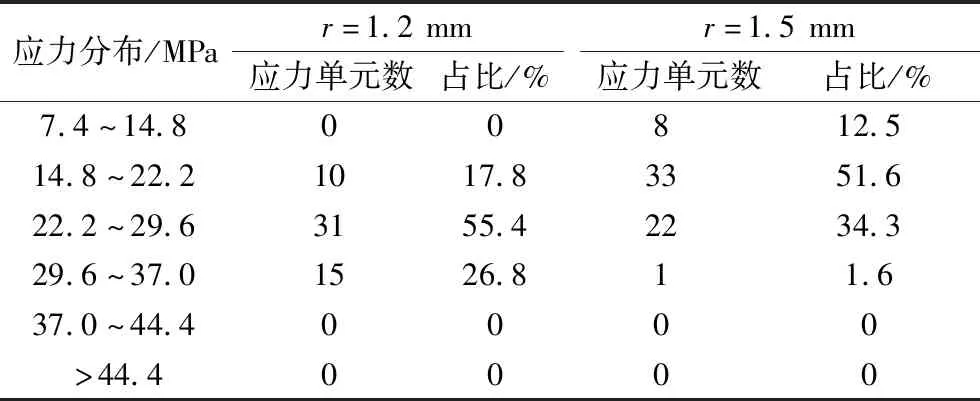

从图4、图5可统计出过渡圆角区域的应力分布状况,如表1所示。

表1 截面厚度均匀的保持架圆角处应力分布状况

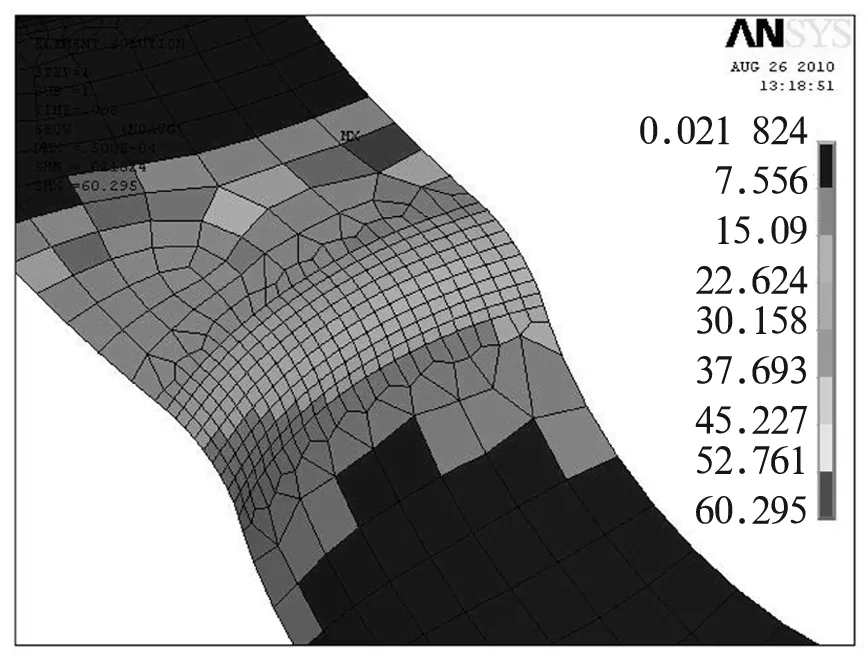

3.3 考虑截面厚度变化的保持架应力分析

保持架在加工成形后其截面厚度分布实际是不均匀的,所以在分析保持架应力时应考虑到截面厚度不均匀对应力分布的影响。

目前可通过以下途径将其截面厚度变化融合到保持架应力分析中。

(1)在ANSYS/LS-DYNA中完成保持架冲压成形模拟,然后通过显式-隐式序列求解将显式分析的结果导入隐式分析中,从而完成保持架的应力分析;但是在ANSYS/LS-DYNA中做冲压成形不如eta/DYNAFORM方便[8]。

(2)在eta/DYNAFORM中完成保持架冲压成形模拟,将分析得到的保持架截面厚度数据映射成nstran结果文件输出,然后在ANSYS中读取nstran文件并在此基础上完成保持架的应力分析,但是ANSYS中读取nstran文件需对ANSYS作二次开发[9],比较繁琐。

(3)在eta/DYNAFORM中完成保持架冲压成形模拟,得到包含保持架截面厚度数据的dynain结果文件,再将该数据映射到ANSYS做应力分析的保持架网格模型中,然后在ANSYS中加载分析,得到保持架应力分布[10]。

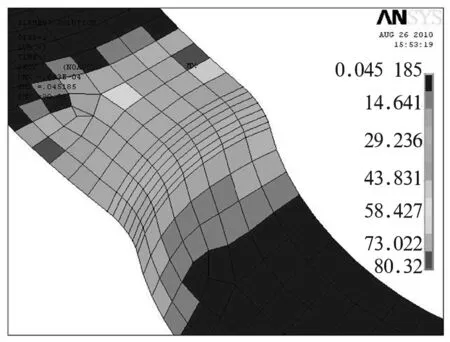

现采用第3种方法得到考虑保持架截面厚度变化的保持架圆角处应力分布,如图6、图7所示。

图6 保持架截面厚度不均匀时的圆角处应力分布(r=1.2 mm)

图7 保持架截面厚度不均匀时的圆角处应力分布(r=1.5 mm)

从图6、图7可统计出过渡圆角区域的应力分布状况,如表2所示。

表2 截面厚度变化的保持架圆角处应力分布状况

3.4 分析结果对比

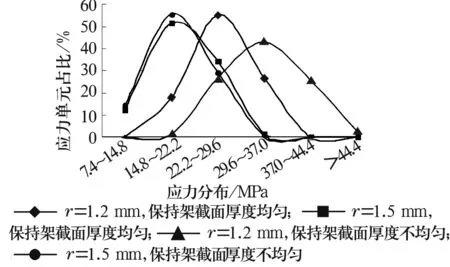

将以上4种分析结果进行对比,可得到如图8所示的应力分布状况曲线图。

图8 应力分布状况曲线图

由表1和图8可知,在其截面厚度均匀的情况下,浪形保持架过渡圆角半径r=1.2mm时,该圆角区域处占比最大的应力区域为22.2~29.6 MPa;而r=1.5 mm时,圆角区域处占比最大的应力区域降至14.8~22.2 MPa。且模拟结果显示,两种不同圆角半径时各圆角处的最大应力值区域虽然都为29.6~37.0 MPa,但在r=1.2 mm的圆角区域,29.6~37.0 MPa的最大应力值区域占26.8%;而在r=1.5 mm的圆角区域,29.6~37.0 MPa的最大应力值区域仅占1.6%,故r=1.5 mm即浪形保持架相对圆角半径为1.0时,其圆角处的应力状况有较大改善。

由表2和图8可知,考虑由冲压引起的圆角处截面厚度减薄的影响,对于r=1.2 mm的浪形保持架,其圆角处占比最大的应力区域从均匀截面厚度时的22.2~29.6 MPa增至29.6~37.0 MPa;而最大应力值区域也从均匀截面厚度时的29.6~37.0 MPa增至大于44.4 MPa,增幅约33%;而对于r=1.5 mm的浪形保持架,截面厚度均匀与考虑截面厚度减薄两种情况下的应力分布状况大体相似。

综上所述,在其截面厚度减薄的影响下,r=1.2 mm的浪形保持架其圆角区域占比最大的应力区域为29.6~37.0 MPa,最大应力值区域为大于44.4 MPa;而r=1.5 mm的浪形保持架其圆角区域占比最大的应力区域为14.8~22.2 MPa,最大应力值区域为29.6~37.0 MPa,故r=1.5 mm的保持架其圆角区域占比最大的应力区域的应力值相对于r=1.2 mm的保持架降低了约40%,整个圆角区域的最大应力值也降低了约40%。

4 结论

(1)eta/DYNAFORM是适用于各种冲压成形分析的专用软件,其专门优化了冲压成形的模拟设置过程。ANSYS在做静力隐式分析方面有其特有的优势,将这两种软件结合起来可使冲压成形件得到更接近于真实状况的应力分析结果。

(2)在不同的相对弯曲半径情况下,由于冲压成形引起的保持架截面厚度减薄的影响,保持架过渡圆角处的最大应力值与采用均匀截面厚度分析所得到的最大应力值最多相差33%左右。

(3)浪形保持架梁与兜孔处相对弯曲半径由0.8增至1.0有利于改善圆角处应力分布状况,提高保持架的疲劳寿命。