悬挂输送线式锻件喷雾冷却装置

2011-07-22郭强吴峰赵继峰

郭强,吴峰,赵继峰

(西北轴承股份有限公司 锻造分厂,银川 750021)

轴承套圈锻造工艺规定:在终锻温度高于850 ℃时,应采用喷雾或在空气中分散的方式对锻件进行锻后冷却,以防止锻件内部晶粒粗大,出现碳化物网状组织;否则应在退火加工前对锻件进行正火处理。目前轴承行业内锻件,尤其是中小型锻件生产加工时,由于设备制造水平及生产效率的大幅提高,终锻温度普遍在850 ℃以上。因为受场地空间等加工条件的影响,空气中分散冷却的方式已很少使用,普遍采用锻后喷雾装置(主要是喷头),但现使用的喷雾装置比较简易,雾化效果差;而且喷雾时锻件是成堆放置,容易造成喷雾不均匀、不全面,不能达到冷却工艺的效果和要求。文中介绍一种冷却效果较好的悬挂输送线式锻件喷雾装置。

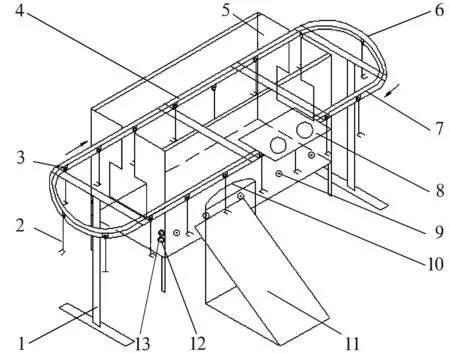

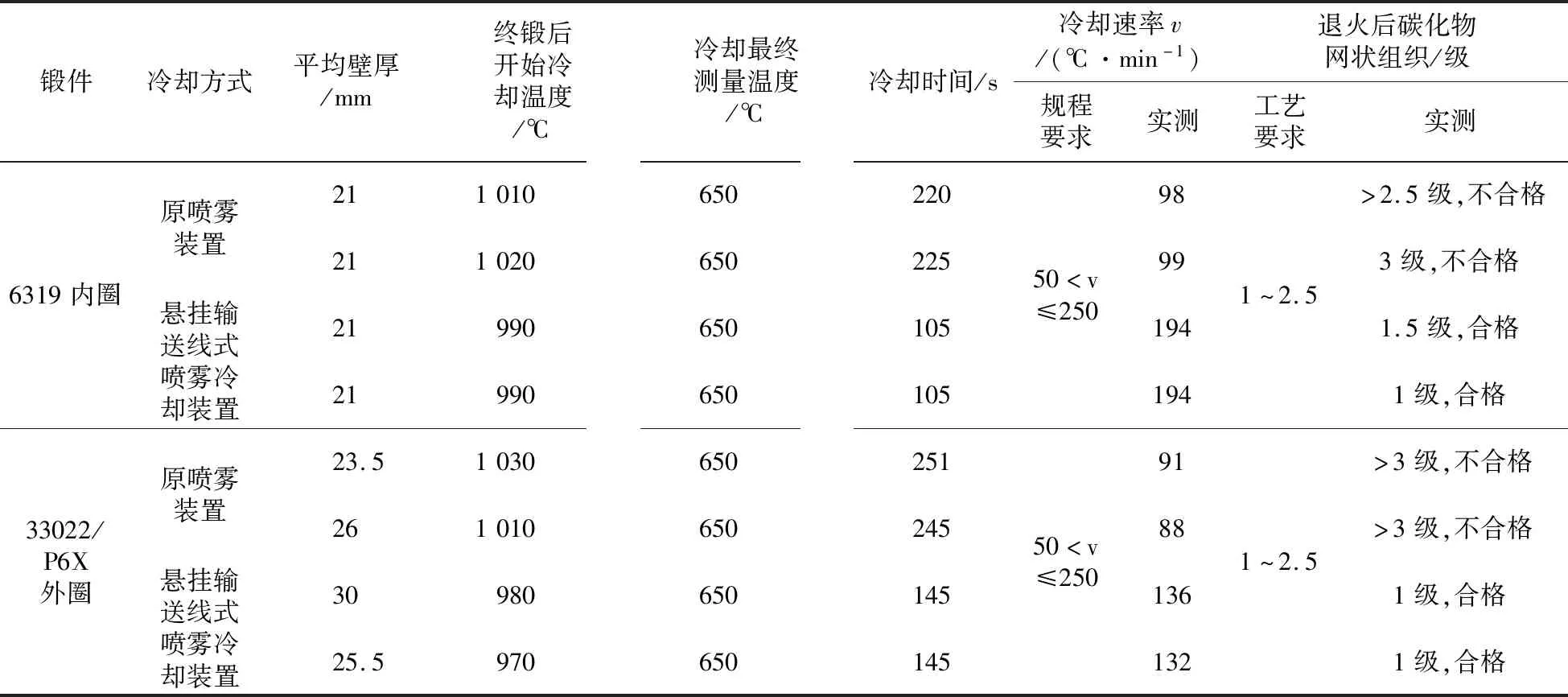

1 结构及工作原理

锻件冷却工艺要求:在终锻温度高于850 ℃时,应将锻件快速冷却至650℃,冷却速率应为50℃/min 悬挂输送线式锻件喷雾冷却装置由悬挂输送装置、喷雾装置及脱钩装置3部分组成。悬挂输送装置由悬挂输送线及二次吊具组成,悬挂输送线为集成型(型号为XF150),其由驱动装置、直轨、链条、水平弯轨、直吊具、润滑装置、挂式电控箱、支承柱等组成,由变频电动机驱动,可实现无级调速;二次吊具与直吊具连接,均匀分布在输送线上,二次吊具在直轨垂直方向可前后倾斜,有利于锻件在脱钩装置的脱离。喷雾装置由喷雾箱、错位对喷的若干喷嘴(型号为KWB-1/4-SU2-SS)及两组压缩空气、水管线组成。脱钩装置为弓形的光滑金属杆,焊接在溜板的上方。溜板的摆放须确保二次吊具运行至脱钩装置弧顶时,有足够的倾斜。 1—支承柱;2—二次吊具;3—直吊具;4—直轨;5—喷雾箱;6—水平弯轨; 7—链条;8—驱动装置;9—喷嘴;10—脱钩装置;11—溜板;12—水管;13—风管 悬挂输送线式锻件喷雾冷却装置定置摆放在锻压设备(辗环机)左侧,靠近操作者的位置,在悬挂输送装置及喷雾装置开启后,操作者随生产节拍将加工成形的锻件依次放置在二次吊具的挂钩上,工件沿直轨进入喷雾箱进行快速冷却,冷却速率取决于喷嘴的喷雾能力及输送线运行速度。使用时通过调节变频电动机的输入电压来改变输送线的运行速度,进而使冷却速率达到工艺要求,以保证锻件出喷雾箱时温度达到650 ℃。放置在二次吊具挂钩上的锻件,经喷雾箱快速冷却至650 ℃后,继续运行至脱钩位置,二次吊具会紧贴弓形脱钩装置继续移动,在弧顶部位锻件会因二次吊具倾斜失去平衡而从挂钩掉落,从而实现自动脱钩,锻件掉落后经溜板滚动至产品摆放区进行堆放冷却,完成锻件冷却的全过程。 另一种工件输送方式是用宽链条(板)传动,锻件直接在链条(板)上流动,链条循环传动将热锻件从左侧经过喷雾箱体传输到右侧,最后掉落在温度较低的锻件箱中。此传送方法也十分简 单,便于操作。 以6319内圈(壁相对较薄)和33022/P6X外圈(壁相对较厚)锻件为例,说明悬挂输送线式喷雾冷却装置的使用效果。试验时采用T1315红外线测温仪(测量范围为400~1 800 ℃)定点对两个规格共8件锻件的冷却温度变化过程进行了监测,并对冷却过程进行了计时,随后,对8件锻件进行单独标记并退火,退火后分别进行碳化物网状的组织检验。对比结果如表1所示。 表1 锻件冷却效果对比 试验结果和应用表明,对于终锻温度高于850 ℃的锻件,经悬挂输送线式锻件喷雾冷却装置冷却后,碳化物网状组织级别符合工艺要求。但是在实际使用过程中,悬挂输送线式锻件喷雾冷 却装置同样需要操作人员依据产品终锻温度等实际情况,及时调节悬挂输送线的运行速度,才能实现对锻件的有效冷却,达到真正有效提高产品内在质量的目的。

2 使用效果

3 结束语