复杂形状球头销的冷挤压工艺

2011-07-21曾志彬

曾志彬

(福建龙溪轴承(集团)股份有限公司,福建 漳州 363000)

球头销是弯杆型和直杆型球头杆端关节轴承的重要组成部件,广泛应用于汽车前轮转向系统或摩托车转向系统中,承受拉、压、剪、扭和冲击等多种载荷作用,要求其具有较高的疲劳强度和冲击韧性,零件材料一般采用低合金结构钢40Cr并进行调质处理。球头杆零件的形状多样,对于一些形状比较复杂的球头销,采用冷挤压工艺方法[1]加工具有诸多优点:(1)生产效率高,适合大批量生产;(2)成本低,不仅节约原材料,而且省去部分机加工工序和工时;(3)冷挤压产生的加工硬化可提高零件的机械强度和硬度;(4)可实现某些结构和形状复杂较难加工零件的加工。

1 球头杆结构及工艺分析

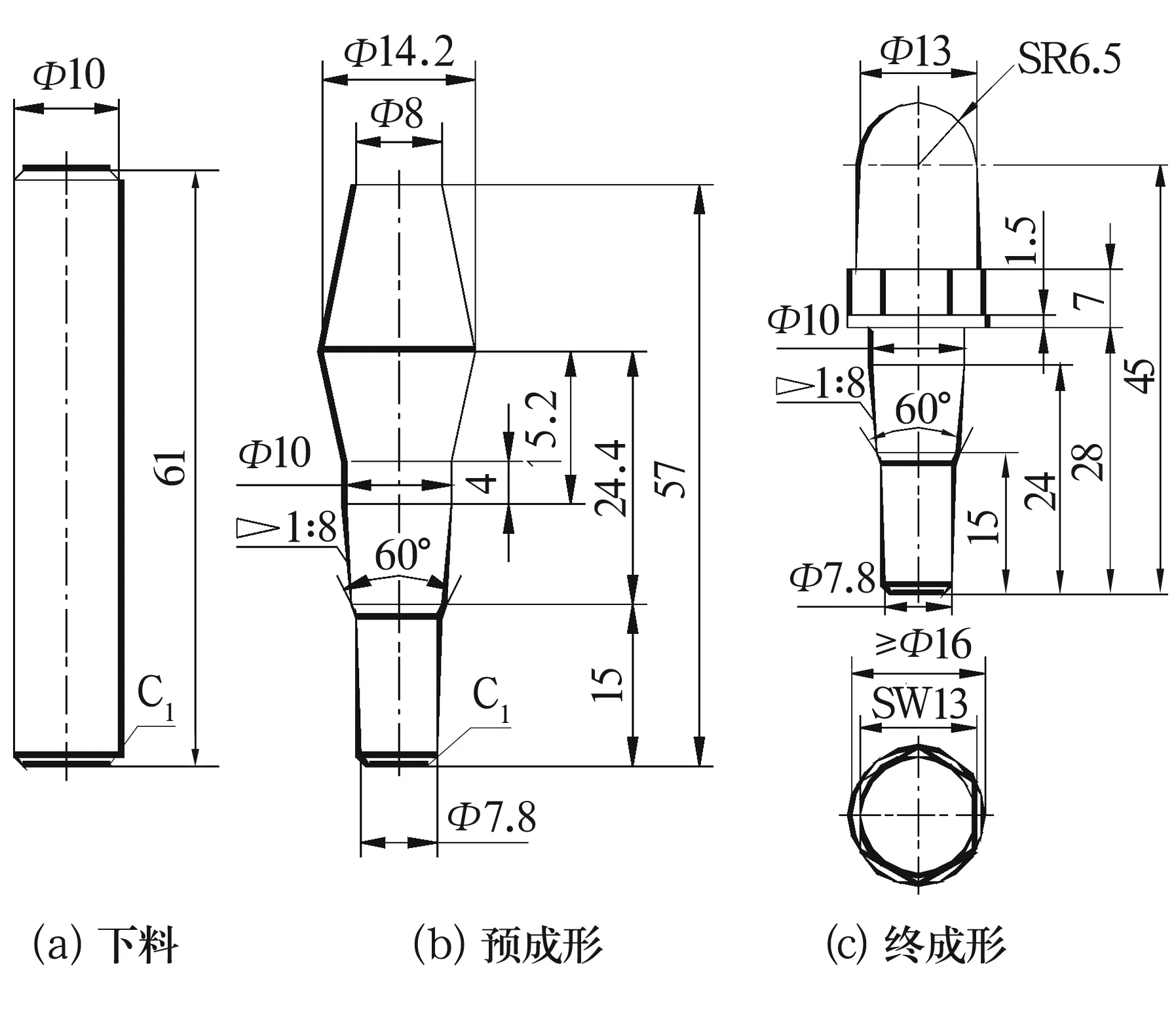

某型号球头杆结构如图1所示。该球头杆的球头、六棱柱面、锥面和螺纹部分的直径差异较大,采用传统的棒料车削加工,不仅工序复杂,而且材料利用率低,成本高。为了提高材料的利用率,对该球头杆的六棱柱面、锥面和螺纹部分采用冷挤压精锻工艺加工,预成形至需要的形状和尺寸,实现少切削或无切削的目的;球头部位首先进行冷挤压预成形,再进行机加工成形。这样不仅可以节约原材料,提高生产效率,还能提高球头杆的尺寸精度和机械强度。

2 冷挤压工艺

2.1 工艺方案的制定

冷挤压零件的形状是决定挤压工艺的主要因素,对球头销结构进行分析,确定其变形工步如图2所示。由于螺纹直径与球头和棱柱部位理论直径差异较大,必须采用多次挤压成形,否则自由端过长,会造成弯曲和偏头等缺陷。为此选用Φ10 mm棒料,缩小系数为0.71。自由端长度与其直径之比为5.5,故采用二次挤压成形。

图2 球头杆成形工序图

2.1.1 缩细及镦挤锥形螺纹端

由Φ10 mm的棒料缩细至Φ7.8 mm(终成形后精车至螺纹滚丝前直径),正挤1∶8锥面及保持杆部为Φ10 mm,同时镦挤锥形头至Φ14.2 mm,中间成为鼓形。采用锥形模顶圆直径为8 mm,比棒料直径略小,以保证摆料的同轴,使锥头与杆部直径的同轴度误差小于0.3 mm;锥度1∶8处必须充满,以满足螺纹尺寸Φ7.8 mm和锥度1∶8的精度要求。

2.1.2 镦挤球头和六棱柱面

正挤螺纹坯至Φ7.8 mm,锥度为1∶8和杆部保持Φ10 mm,同时镦挤球头和六棱柱面部位至要求尺寸。球头留有一定余量,顶部允许留有一小平面,保证颈部的良好充满并为车削球头提供退刀位置。零件上、下部分的同轴度小于0.4 mm,锥度1∶8处必须充满;杆部Φ10 mm为次要尺寸,允许自由公差;Φ13 mm和Φ7.8 mm处允许有小的出模角,横向飞边量不小于Φ16 mm×1.5 mm。

2.2 毛坯尺寸的确定

按等体积法计算,包括零件净重及机加工修整余量等,通过3D绘图算出挤压件质量为372 g,故毛坯长度为61 mm。

2.3 挤压力的计算

球头销冷挤压最大变形为最后镦挤头部和六棱柱面成形工序,属于模内冷镦挤。总压力的计算公式可采用一般锻压工艺中计算变形力的公式[2]

P=pCF,

(1)

式中:P为总的挤压力,N;p为单位挤压力,MPa,材料为40Cr,冷模锻取1 800~2 600 MPa;F为凹模与坯料直接接触表面在水平面上的投影面积,mm2;C为安全系数,考虑材质的波动、软化状况及表面润滑处理的质量波动等意外因素的影响,一般取C=1.3。

由(1)式计算出的镦挤力为596 kN,考虑到40Cr材料变形抗力较大,可选用800 kN冲床或四柱通用液压机作为挤压设备。

2.4 工艺流程

2.4.1 球头杆冷挤压工艺流程

棒料切断后两端倒角去棱,并进行退火软化处理→喷丸处理,去除表面氧化皮→毛坯表面处理(酸洗、磷化、皂化等)→缩细及镦挤锥形螺纹端→镦挤球头和六棱柱面→洗涤后进行调质处理→串桶处理(串光表面)→切削和螺纹加工。

2.4.2 毛坯退火软化处理

为了降低材料的硬度,提高塑性,消除内应力和得到良好的金相组织,从而降低单位挤压力和提高模具寿命,必须对毛坯进行软化处理[2]。40Cr的软化规范如图3所示,经退火软化处理后的坯料硬度不大于163 HB。

图3 40Cr的退火软化处理规范

2.4.3 坯料的表面处理和润滑

对坯料进行磷化处理,使毛坯表面产生磷酸盐薄层,磷化层与金属基体有很强的结合力,能牢固附着而不易脱落,并可作为润滑支承层。再加上皂化作用,既可以防止加工中金属和模具工作部分直接接触,又能防止擦伤和黏结,降低摩擦系数和挤压力,提高冷挤压产品的表面质量,延长模具的使用寿命[2]。

3 模具设计

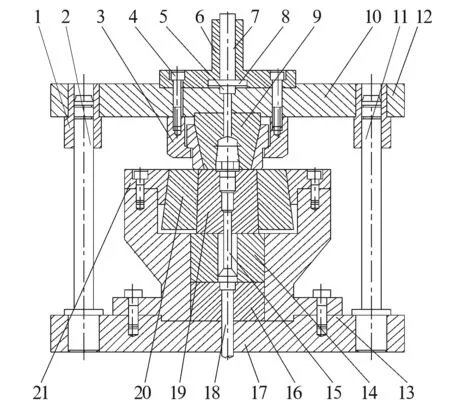

根据镦挤方案,缩细及镦挤锥形螺纹端、镦挤球头和六棱柱面两工序均使用通用模架,分别装入锥形上、下模或球形和六棱柱面上、下模进行挤压。缩细及镦挤锥形头的预成形上、下模结构如图4所示。镦挤球头和六棱柱面的模具结构如图5所示。

1,9—导套;2,8—导柱;3—上模座;4—螺钉;5—上模板;6—锥形上模;7—护套;10—凹模座;11—支承块;12—顶出销;13—垫筒;14—下模板;15—顶杆;16—下凹模;17—预应力圈;18—压紧块

1,12—导套;2,11—导柱;3—上模座;4—螺钉;5—下卸料杆;6—模把;7—上卸料杆;8—卸料板;9—上凹模;10—上模板;13—凹模座;14—支承块;15—顶出销;16—垫筒;17—下模板;18—顶杆;19—下凹模;20—预应力圈;21—压紧块

挤压模具导向精度和装配精度是保证高精度挤压成形的关键。模具采用导柱、导套导向,使导向精度有了一定保证。考虑到挤压时的单位挤压力不大,采用组合式凹模,凹模加上预应力圈的方法有效而经济地提高了模具的承压能力,不至于发生切向破裂,从而提高了模具使用寿命。挤压后,零件由顶出销顶出。模具的材料选择参见文献[2]。

4 结束语

球头销采用冷挤压加工,材料的利用率提高至76%,同时六棱柱面、锥面和螺纹的滚丝前尺寸形成至所需要的形状和尺寸,达到了少切削或无切削的目的,可以节省大量机加工工序和工时。随着冷挤压精锻技术的不断提高,冷挤压精锻技术将更多地在一些形状复杂的轴承零部件的加工中得到推广和应用。