碳、氮、氧稳定同位素生产技术现状及发展趋势

2011-07-18李虎林

李虎林

(上海化工研究院 上海稳定性同位素工程技术研究中心,上海 200062)

碳、氮、氧稳定同位素在临床诊断、药物研究、农业研究、环境保护、食品安全等领域具有广泛的应用[1-4],特别是近年来快速发展的13C-尿素呼气试验检测幽门螺杆菌及18O用于PET扫描肿瘤检测技术的普及推广,极大地推动了稳定同位素分离技术的进步。精馏法是稳定性同位素分离的主要方法,几乎所有的小原子量稳定同位素都可以通过精馏的方法实现分离。与化学交换法相比,精馏法的汽、液回流是纯物理过程,没有化学试剂消耗,同时具有分离能力大的优点,所以在大规模同位素分离中,精馏具有热扩散法、化学交换法、色谱分离法、气体扩散法、膜分离法所不具有的优势,从而在工业上得到了广泛的应用。随着同位素分离技术的不断进步,13C、15N、18O 稳定同位素的生产成本在逐年下降,一些新的同位素低温精馏技术正在颠覆传统的方法,生产规模大幅提高、生产成本显著下降,从而进一步促进了下游同位素标记化合物应用领域的发展。

13C、15N、18O 的生产基本上20年出现一次大的进步,生产能力实现了从百克级的实验室规模(1950—1970年)、到数公斤级批量生产(1970—1990年),以及百公斤级大规模生产(1990年—至今)三个阶段的跨越。与生产能力相对应,在分离技术方面也实现了三次显著的提升。为此,本文将以热扩散法、色谱法、离子交换法为代表的分离方法称之为“第一代”分离技术,以化学交换法、精馏法为代表的分离方法称之为“第二代”分离技术,以物料循环利用、能源耦合、节能减排等现代规模化生产为特点的分离方法称之为“第三代”分离技术。

1 稳定同位素13C的分离

稳定性同位素13C生产方法有热扩散法、化学交换法、气体扩散法、低温精馏法、激光法等。稳定同位素13C-呼气试验临床检测疾病的普及应用,对13C的分离提出了低成本、规模化的要求。

热扩散法具有结构简单、级联容易的优点,但是同时具有耗电量大、生产能力低的缺点,所以不适于工业化规模生产[5]。

化学交换法分离13C的体系有HCN/NaCN气液交换体系、CO2/碳酸盐气液交换体系、氰醇/CN-液液萃取交换体系、CO2/氨基甲酸酯等[6-7]。HCN/NaCN 和氰醇/CN-体系由于剧毒而没有被采用;CO2/碳酸盐体系由于反应速率太慢没有使用价值;CO2/氨基甲酸酯化学交换体系由于生产能力低,仅限于实验室规模生产。

气体扩散法能耗高、投资大,难以与别的轻元素同位素分离方法相竞争,目前主要应用于核燃料铀同位素的浓缩。

激光法具有很好的潜力,但是技术尚未成熟,要实现工业化应用还需时日。

低温精馏技术已经被各国普遍接受,目前工业化的生产装置都是采用低温精馏技术,采用的体系有CO和CH4。

CO低温精馏分离13C的典型装置是美国Los Alamos国家实验室[8]于1978年建立的一座年产8kg/a 99%13C 的工厂(原设计能力 为20kg/a),即 Cola-Colita装置,其工艺流程示意图示于图1。该装置的主塔由两段组成,第一级由6根塔径为5cm、长100m的多管塔并列组成,第二级为长100m、塔径为5cm的一根塔构成;两级垂直并接,总高度为200m。该塔充填当量直径为50mm的Propak散堆填料,HETP为7cm,填料持液量约3 000mol(7.64%),平衡时间为5个月,产品为年产11.9kg丰度为81.92%13C。主塔81.92%的13C产品经过如下同位素转化反应:

转化后的气体进入副塔进一步低温精馏浓缩,最终得到年产8kg 99% 的净13C产品。副塔高55m,塔径为5cm,其中23m为提取段、32m为浓缩段。Cola-Colita精馏装置垂直悬挂于200m深的地洞中,施工难度极大。

由于当时市场需求小,该套装置于1992年停产,此后几经转让,现在归属于Spectra气体公司,继续进行同位素生产。Spectra气体公司是一家专业从事特殊气体的公司,建立于1980年。2001年该公司并购了 Martek Biosciences公司的同位素生化试剂业务部,从而成为当前世界上最大的氘代试剂、3He及同位素标记生化试剂的专业生产商。

图1 Cola-Colita装置示意图[7]

目前世界上13C最大的生产商是美国CIL公司,该公司成立于1980年,于1990年建立了一座年产30kg丰度达99%13C的CO低温精馏生产装置,1997年,经过扩产达到年产120kg13C的低温精馏装置,并实现生产。该公司同时建立了另外一座年产120kg的装置,根据市场需求,可以满足年产240kg13C丰度达99%的生产需求。该公司生产的稳定同位素标记试剂达8 000多种。

日本 Tokyo Gas Co.[9]利用自己丰富的液化天然气资源,于1988—1999年建立了以甲烷为介质的低温精馏中试装置,其工艺流程示于图2。中试装置由原料前处理段、13CH4浓缩段及12CCH4浓缩段三部分组成。前处理段采用液氮冷凝,用一座吸收塔除去高沸点气体、一座具有200块理论板的精馏塔除去低沸点气体,得到99.999 9%的高纯CH4原料气。13CH4浓缩段由30m高的三组塔组成,其中第一组由7根塔并列而成,采用它们自己开发的填料,第一塔的设计理论板数为1 000块、第二塔为1 200块、第三塔为1 000块。12CCH4浓缩塔理论板数为1 300块。产品为99%的13CH4及99.9%的12CCH4。该中试装置消耗液氮150kg/h,原料处理量520 L/h,得到99.999 9%的高纯 CH4494.6L/h、95%的13CH40.4L/h、99.9%的12CCH45L/h。精馏塔温度-172~164℃,塔内压力为40.5~81.1kP。该装置对比了低温气体屏加聚氨酯保温及真空多层绝热的两种不同保温形式,认为后者比前者减少漏热20%。实际运行结果表明,第一塔理论板数实际达到1 290块、第三塔为1 300块,为设计值的1.6倍。

在中试的基础上,Tokyo Gas Co.于2001年建成了年产100kg13CH4的生产装置[10]。他们的工业化生产装置采用了珠光砂绝热,考虑到风的载荷及防震等因素后,仿照美国将细长的精馏塔置于地洞中。由于技术保密的原因,具体的技术参数没有公开。甲烷精馏在原料利用上实现零排放、能源利用上充分实现再利用,所以其生产成本具有很强的竞争力。

上海化工研究院于2007年在国内率先建立了一套采用CO低温精馏法分离稳定性同位素13C的试验装置[11]。CO原料气经净化后进入低温精馏塔,被塔顶的液氮冷凝器冷凝,在塔釜被加热气化,如此实现汽液交换回流,塔顶CO被剥淡后由真空泵抽走。液氮由储槽进入冷凝器,吸收CO冷凝热后汽化,挥发的氮气由真空泵抽走。产品由塔釜取出。塔体用多层绝热保温,外面为高真空夹套。

装置的生产能力为500g/a 10%净13C,液氮消耗500L/d,CO为500L/d。精馏塔工作温度为75~81K、塔压46~92kPa、喷淋密度为3~12mL/(cm2·min),每米理论板数为25块。低温精馏工段所需冷源由液氮贮槽流入冷凝器,挥发的氮气排空,冷凝器压力为53~92kPa。操作压力由真空泵维持。该技术的特点是精馏塔采用高真空+多层绝热,真空室真空度好于0.5mPa;原料气采用化学净化结合分子筛净化流程,水分、二氧化碳等杂质低于1×10-6;填料为自己开发的专用高效规整填料PACK-13C;换热器是自己开发的同位素分离专用铝制板翅式换热器;采用膜式干釜控制技术;同位素实现水平多塔级联形式布置;分离装置通过计算机模拟优化[12-13];整个系统实现自动控制。

图2 Tokyo Gas Co.13CH4精馏中试装置

通过CO低温精馏试验表明,这种新型高比表面积丝网波纹规整填料比传统散堆填料具有更高的分离能力,当气体动能因子F在0.1~1.0m/s(kg/m3)0.5时,试验每米理论板数为25~28块。试验装置的全回流平衡时间为4d、开车浓缩时间为23~30d、极限浓缩达到15%13C、达到年产500g(每天1.6g)10%净13C的生产能力。试验填料的单位比表面积分离功为美国及罗马尼亚填料的2倍、英国Prochem及前苏联填料的4倍、英国Harwell装置填料的6.7倍;单位比表面积理论板数约为美国及罗马尼亚填料的2倍、英国Prochem及前苏联填料的4倍。通过经济核算,该产业化生产装置在经济上具有很强的竞争力[14]。

2 稳定同位素15N的分离

稳定同 位素15N 工业应 用主要是 NO/HNO3化学交换法及NO低温精馏法。美、苏、德、日、中都建立了自己的生产装置。

前苏联NO-HNO3化学交换法生产15N装置建立在格鲁吉亚的梯比利斯同位素中间工厂[15],该工厂是一座高63m的15层塔楼,楼内分别安装有分离硼、氮、氧、磷、氖、氩、氪等同位素的分离装置。NO-HNO3化学交换装置是一两塔级联,其直径分别为126mm和26mm,塔内对应的填料层高为17m和18m,年产4.5kg 99%的15N。

原民主德国[16]于1975年4月由国家科学院莱比锡同位素及辐射中心研究所与化学联合企业比特尔菲勒德(Bitterfeld)合作在沃勒芬(Wolfen)工厂建立了四塔级联装置,单套生产能力达到10kg丰度达99%的15N。这也是迄今为止,单套生产能力最大的NO-HNO3化学交换生产15N 装 置。

上海化工研究院从20世纪60年代开始研究NO/HNO3化学交换法分离15N,目前已经达到年产30kg的规模。

最早实现低温精馏分离15N的方法是采用NO体系,该方法于1960年首先由瑞士科学家发现,后被其他国家工业化应用。美国Los Alamos实验室1965年建立第一套工业化装置,1975年建立了一座工业规模的2塔级联NO低温精馏装置[17],其分离工艺示于图3。塔高分别为45和82m,可以同时生产18~20kg丰度98%的15N、1kg丰 度40%17O 以 及13kg丰 度95%18O。该套装置成为当时产能最大的工厂。后来在美国和格鲁吉亚都建立了NO低温精馏装置。但由于NO剧毒、氮氧化物体系极易爆炸,成为制约其应用的最大的缺点。ISOTEC公司,作为Sigma-Aldrich的全资子公司,一直从事稳定同位素的分离及标记化合物开发,他们先后建有6套 NO 低温精馏分离同位素15N、18O装置。2003年9月21日凌晨,其中一套NO低温精馏塔组发生泄漏,大量毒气从真空泵排出,他们关闭了真空泵进口阀,临时接入一根管道抽汽化的氮氧化物,约2h后突然爆炸,爆炸导致旁边26t重的用于低温精馏分离13C的CO压力容器发生位移、管道破裂,引起二次爆炸。据估计,每套塔组内有227kg的NO,当时有3套NO低温精馏塔组在运行,事故之后,该公司用于分离15N的NO低温精馏装置被勒令关停。其实早在1975年,美国LANL实验室的NO精馏塔就发生过一次爆炸;1995年,ISOTEC的NO精馏塔之前发生过3次小的爆炸,但一直没有查明原因。

图3 NO低温精馏分离15N、18O工艺图

迫于世界能源短缺的压力,很多国家都将核电作为重要的能源解决途径。然而,核电站产生的大量长寿命核废料的处理困扰着世界。采用快中子堆(FR)及加速器驱动次临界反应堆系统(ADS)是最有效的嬗变技术,主流核电国家都在研究ADS技术。由于氮化物燃料在其热传导性和拥有高重金属密度方面更具有优越性,因此,日本正在研究把15N-氮化物燃料用于该系统的高速增殖炉。为了解决现有15N生产能力低、成本高的缺点,日本酸素公司开展了低温精馏氮气分离15N的研究[18],其工艺流程示于图4。虽然N2蒸馏法的分离系数(1.004)比NO精馏法的分离系数(1.03)低,但是该体系无毒、安全,且原料和冷源都是空分系统的副产品,所以极具经济竞争力。在氮的低温精馏中,首先得到浓缩的是14N15N,他们成功实现了如下重氮同位素在分子内的再分布催化转化研究:

反应后的气体继续精馏,从而克服了仅仅依靠低温精馏难以实现高丰度15N的技术壁垒。低温精馏氮是将来大规模生产15N的最具竞争力的手段,不远的将来,必将取代NO低温精馏法及硝酸/氧化氮化学交换法。据日本酸素公司估计,该方法规模生产的15N有望低于1 300日元/克,达到了在ADS核反应堆中大量应用的成本要求。

3 稳定同位素18O的分离

稳定同位素18O的分离方法也有很多,如热扩散法、化学交换法、激光法、膜分离法、色谱法、精馏法等。适于工业应用的只有精馏法,包括NO低温精馏法、水精馏法及O2低温精馏法。

NO低温精馏法由于分离系数高、可以同时生产18O和15N而最早得到工业生产。美国、德国、格鲁吉亚都建有NO低温精馏装置。如前文所述,出于安全考虑,世界最大的生产国美国关停了NO低温精馏装置。目前精馏法在工业上占有绝对主导地位。

1960年以色列的威兹曼科学研究院[19]建立了当时最大的水精馏法生产17O和18O工厂。该座同位素分离工厂下设两个工段。第一工段为水蒸馏级联,它由36根填料精馏塔构成,塔直径从2cm到15cm不等,塔的长度从10m到15m不等,按串、并联复杂形式连接起来。生产能力为每年6kg 98%~99%的18O 以及每年1.5kg 25%的17O。第二工段由两个热扩散级联组成,被加热物质为第一工段产品经电解后得到的富集了17O的氧气,其产品达90%的17O。

近年来,随着18O 的需求增加,主要的18O 同位素生产企业都达到了百公斤级的规模。最具代表的是美国的CIL公司建立了年产250kg18O的水精馏装置,成为世界上最大的18O 供应商。

上海化工研究院于2002年开始水精馏分离18O研究,2005年达到年产20kg,经过扩产目前达到年产60kg18O的生产规模。国内江苏常熟华益埃索托普公司也具有精馏法生产60kg18O 的装置 。

图4 低温精馏氮分离15N工艺流程图

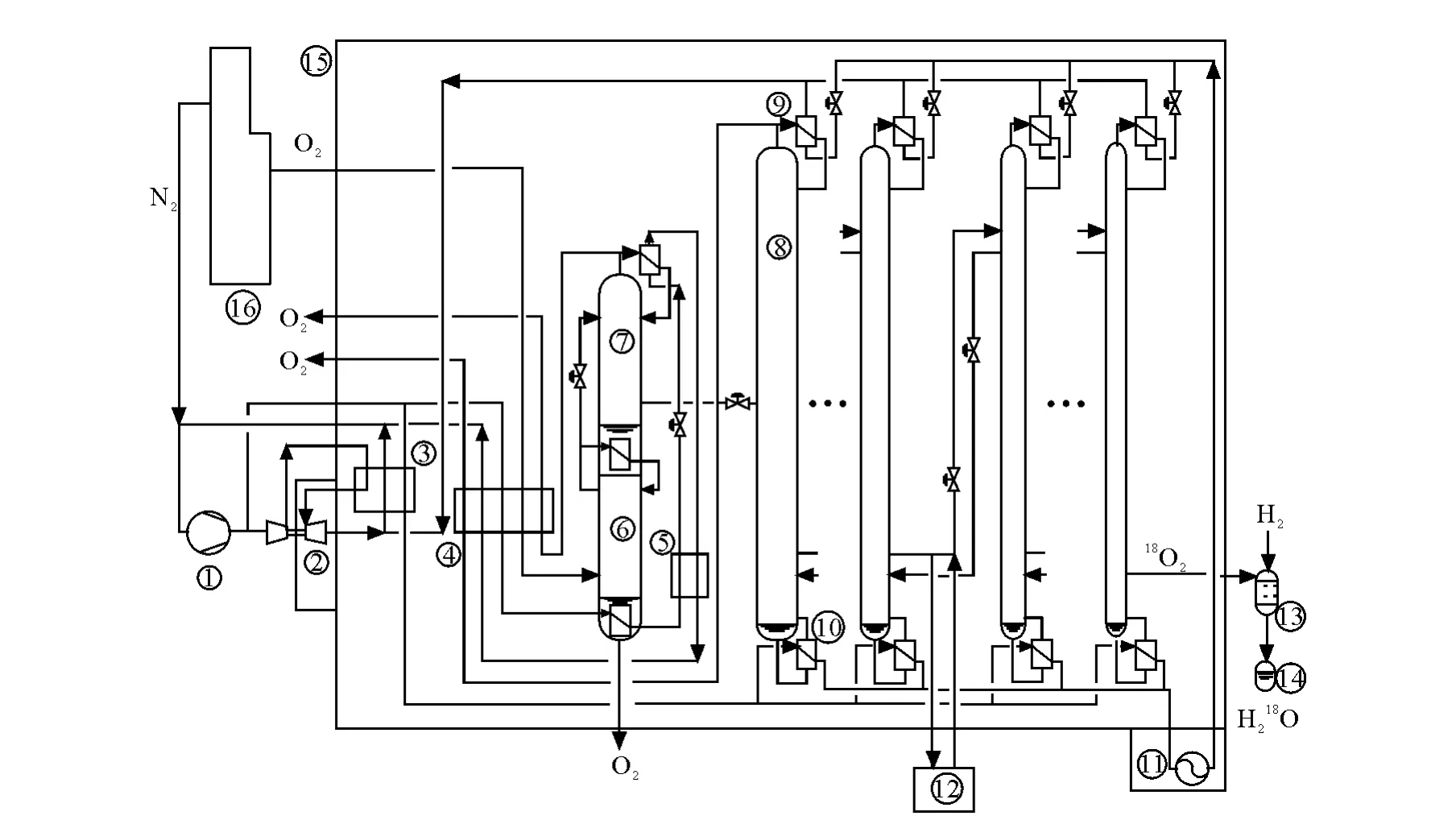

除了传统的NO、水精馏外,各国都没有停止新技术的开发,其中已经成功实现工业化的是低温氧精馏法分离18O。

英国Prochem公司很早就用低温精馏氧来分离18O,但是只能得到25%的丰度。2001年,Nippon Sanso Co.建立了世界上第一座工业化的氧气低温精馏分离高丰度18O生产工厂[20]。该公司通过同位素扰频技术实现重氧同位素的再分布:

通过催化转化,克服了之前难以得到高丰度18O的缺陷。使得这一古老的分离技术焕发了青春,一跃成为最具竞争力的生产方法。

Nippon Sanso Co.低温精馏装置采用空分装置成熟的铝合金规整填料,已经建立了该种填料完整的数据库,并建立了计算软件。采用塔径37mm、塔高14m的单塔中试装置,测定了散堆填料的传质性能数据,用蒸馏计算程序评价散堆填料的性能。在模拟计算的基础上,他们建立了由13座塔组成的工业化装置,前6根塔充填规整填料、后7根塔充填散堆填料,塔高均为60m,冷箱高70m,组成梯形级联,如图5所示。原料为千叶氧中心五井工厂来的高纯氧,另外在2座深度净化塔内得到99.999 999%的超纯氧,该套装置的生产规模为100kg/年、18O丰度达97%。起动运转时间是207d,该起动运转时间包括过程中装置停止运转时间(动力学模拟计算启动时间为180d)。

图5 Nippon Sanso Co.的低温精馏装置

该套装置充分借助了Nippon Sanso Co.在低温气体分离工程技术领域多年的技术成果,保温方式为庞大的低温冷箱[57],级联间无动力输送设备。前级塔底的气体通过压差推动流到后级塔顶部;后级塔顶部的气体经塔顶冷凝器冷凝后依靠重力作用流到前级塔底部作为回流。级与级之间不用动力设备,便于长期运行。低温级联原理图示于图6。

鉴于在物料循环利用、能源消耗低、单位生产能力高等工艺技术上的先进性,低温氧精馏生产18O的技术必将改变传统NO低温精馏及水精馏二分天下的格局,并极有可能在规模化生产中后来居上。

美国CIL公司于2000年开工建设,2002年实现年产250kg18O的生产装置,成为当今世界上最大的18O供应商。目前世界上碳、氮、氧同位素的主要生产情况列于表1。

图6 低温级联原理图

表1 世界碳、氮、氧同位素的主要生产情况

4 结束语

在市场需求的推动下,近20年来,碳、氮、氧稳定同位素分离技术发生了革命性的飞跃。与传统技术生产规模小、能耗大、成本高相反,当前的第三代技术全面实现了技术创新,具有以下特点:

1)分离物料实现循环利用、零排放。如日本东京煤气公司采用低温精馏甲烷分离13C工艺,其原料为工业煤气,废料并入民用燃气系统,实现物料循环利用,零排放。日本酸素公司低温精馏氧分离18O装置,其原料就是空分的副产品氧气,同位素分离后的废料作为高纯气体销售,物料全部利用,同样零排放。

2)能源高度耦合、低能耗。如日本东京煤气公司低温精馏甲烷分离13C装置,其冷源为液化天然气的潜热,目前各国CO低温精馏分离13C液氮制冷循环工艺的应用,日本酸素公司低温精馏分离18O装置采用液氮制冷循环,同时与空分系统热量耦合。

3)环境友好。目前追求的分离技术都要求环境友好,如美国迫于环保压力关停了多套NO低温精馏生产18O、15N 装置;水精馏法生产18O具有原料廉价、无污染、条件温和的特点;日本酸素公司正在开发的低温精馏氮气分离15N工艺,由于在原料上与能源上与空分装置高度耦合,可以实现零排放。可见,节能减排、环境友好的“绿色化工”是当今世界的主流。

4)规模化生产、产品成本大幅降低。最近10年建立的同位素生产装置均达到了上百公斤级水平,如日本东京煤气公司100kg13C装置、日本酸素公司100kg18O装置,美国剑桥公司250kg18O 工厂、120kg13C工厂等。因此,规模化生产,也是同位素生产企业降低成本、提高产品竞争力的重要途径。

[1] 孙雨安,刘保霞,程定玺,等.稳定同位素及其在卫生检验中的应用[J].中国卫生检验杂志,2004,14(4):387-389.

[2] 王毛兰,胡春华,周文斌,等,同位素及其在环境科学中的应用[J].安全与环境工程,2006,13(1):9-11.

[3] 叶玲,刘宁,杨远友,等.同位素在中药研究中的应用进展[J].同位素,2006,19(3):177-183.

[4] 严惟力,蒋义斌.13C呼气试验的方法学及在胃肠病 临 床 的 应 用 [J].国 外 医 学,2002,26(5):196-199.

[5] Rutherford WM,Keller JM.Preparation of highly enriched carbon-13by thermal diffusion of methane[J].J Chem Phys,1966,44(2):723.

[6] Agrawal JP.Fractionation of oxygen-18and carbon-13isotopes by chemical exchange of carbon dioxide with amine carbonates[J].Sep Sci,1971,6(6):819.

[7] Kenji T.Evaluation of separation rate of carbon isotopes by counter-current column with exchange reaction between CO2and carbonic acid[J].J Atom Energy Soc Jpn,1987,5(29):83.

[8] Mclnteer BB.Isotope separation by distillation:design of a carbon-13plant[J].Sep Sci Technol,1980,15(3):491-508.

[9] Itoh K.Development of carbon isotope separation by methane cryogenic distillation[J].Petrotech,1993,16(8):727-729.

[10]芳贺 研一氏.世界最早采用甲烷蒸馏浓缩13C过程的实用化[J],化学装置,2001,7:7-11.

[11]Li HL,Ju YL,Li LJ,et al.Separation of isotope13C using high-performance structured packing[J].Chem Eng Process,2010,49(3):255-261.

[12]李虎林,巨永林,李良君,等.低温精馏分离稳定同位素13C模拟优化研究[J].原子能科学技术,2009,43(S1):54-58.

[13]袁家均,李虎林,许保云,等.13C同位素低温精馏过程动态模拟[J].同位素,2010,23(4):197-201.

[14]Li HL,Ju YL,Li LJ,et al.Research on the mass production of13C[J].J labelled compd radiopharm,2010,53(5-6):342-245.

[15]周云程,述评:稳定性同位素的分离[J].稳定性同位素,1980,1:14-20.

[16]Krell E.Zur Entwicklung der15N-Produktion in der DDR[J].Isotopenpraxis,1976,12(5):188-193.

[17]章炎生,张秀英.低温精馏法制取碳、氮、氧稳定同位素[J].稳定性同位素,1982,1:22-28.

[18]Kihara H,Kambe T,Hayashida S.Method for concentrating heavy nitrogen isotope:American,US7828939B2[P].2010-11-09.

[19]Wolf D,Cohen H.Process design considerations and steady-state operational data for the separations of isotopes of oxygen[J].Can J Chem Eng,1972,50(5):621-627.

[20]Kambe T,Kihara H,Hayashida S,et al.Development of oxygen-18separation unit by oxygen distillation[J].Taiyo Nippon Sanso Corp Quarterly,2004,23:20-25.