配料对焚烧飞灰电弧炉熔渣晶化行为的影响

2011-07-16刘汉桥魏国侠杨俊兰

刘汉桥,魏国侠,梁 茵,杨俊兰

天津城市建设学院能源与机械工程系,天津300384

利用冶金电弧炉熔融处理垃圾焚烧飞灰 (属危险废弃物),可兼顾二恶英和重金属等毒性物质的处理需求,高温 (≥1 500℃)能彻底破坏二恶英等毒性有机物,把重金属固化在玻璃熔渣的Si-O网络中[1],熔融后的熔渣可用于制备集料、渗水砖、铺路砖或水泥替代物[2],实现废物处理零排放,若进一步开发高附加值的熔渣产品,可极大节省运行成本,促进焚烧飞灰熔融技术的产业化推广.

垃圾焚烧飞灰主要成分是SiO2、CaO和Al2O3等,并含有少量成核物质Fe2O3、P2O5和TiO2,适当调整其成分有望制备附加值较高的微晶玻璃[3].由于垃圾焚烧飞灰中SiO2组分通常较低,有必要在飞灰电弧炉熔融原料中添加废玻璃或底灰等富硅辅助物,这些辅助物不仅起助熔作用,促进熔渣玻璃态的形成,还可减轻杂质对耐火材料的侵蚀及电极的烧损等不利影响.本研究探讨液态熔渣直接制备微晶玻璃的可行性,考察焚烧飞灰中废玻璃的掺比、晶核剂添加对微晶玻璃微观结构与性能的影响.

1 实验材料与方法

飞灰样品取自天津某垃圾焚烧厂烟气净化系统,该厂处理规模为600 t/d,炉型为国产流化床焚烧炉,空气污染控制装置依次为半干法除酸系统、静电除尘器、喷活性炭装置和布袋除尘器.为使样品具有代表性,在连续稳定运行1周内采集灰样.过20目网筛后在105℃下干燥24 h.飞灰成分见表1.由于该炉采用煤粉助燃,同时为吸附烟气中酸性气体喷入石灰,导致飞灰中Al2O3和CaO质量分数分别高达20.3%和23.0%,引入的废玻璃粉系普通废平板玻璃磨制而成,粒度小于100目.原料中废玻璃与飞灰的质量掺比控制在1∶1以内,同时考察外加TiO2和Cr2O3等晶核剂的影响,设计8组原料配比,见表2.各组分混合均匀送入处理量为2 kg的电弧炉[1]进行熔融处理,熔融过程中熔池温度达1 700℃左右,熔融30 min后,将熔液直接浇注在预热至500℃的石墨模具孔(7 mm×7 mm×30 mm)中,试样成形后于560℃退火2 h并缓慢冷却至室温,再在热处理炉内以10℃/min加热到1000℃,保温2 h,热处理结束后试样随炉自然冷却.

表1 垃圾焚烧飞灰及废玻璃的主要化学组分质量分数Table 1 Chemical composition of incinerator fly ash and waste glass cullet 单位:%

表2 原料配比Table 2 Proportion of mixture raw material

将退火后未经晶化处理的基础玻璃磨至粒径<74 μm,用同步热分析仪 (6300型)进行差热分析,以α-Al2O3粉末作为参比试样,升温速率为10℃/min.制成的微晶玻璃试条经研磨后,采用三点弯曲法测量抗弯强度,所用仪器为XXW-20KN电子万能试验机,跨距为20 mm,加载速率为0.05 mm/min.微晶玻璃试样的断面喷金后采用透射电子显微镜(Tecnai G2 F20场发射,荷兰Phillips)观察微晶玻璃的微观结构.将部分微晶玻璃试样研磨成粒径<74 μm粉末,采用X射线衍射仪 (日本理学Rigaku Ultima IV型)进行物相分析,扫描范围10°~80°.采用阿基米德法测定试样体积密度和吸水率.参照文献[3]检测耐酸碱性.参照HJ/T299-2007[4]测定飞灰及微晶玻璃中重金属浸出毒性.

2 结果与讨论

2.1 基础玻璃差热分析

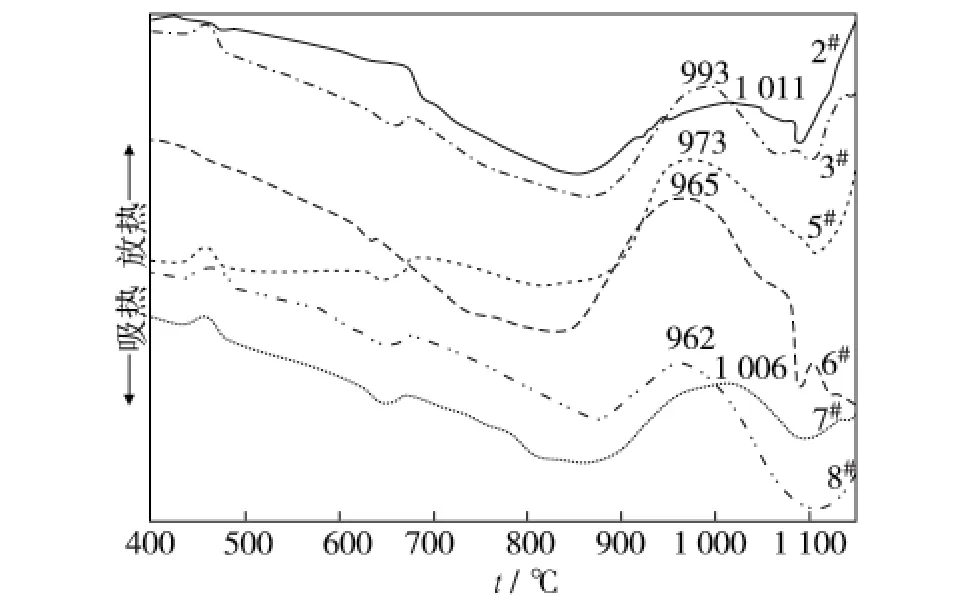

为确定合适的热处理温度,对试样退火后的基础玻璃进行差热分析 (differential thermal analysis,DTA),部分试样的DTA曲线如图1.从图1可见,各试样在635~660℃均存在一个浅吸热峰,该峰代表玻璃转变温度tg,适宜的基础玻璃退火温度通常比tg低70~100℃[5],因此,确定退火温度为560℃.2#、3#和5#试样中晶核剂一样,其析晶放热峰tp分别对应1 011℃、993℃和973℃,并随废玻璃配比增加而降低.比较5#、6#、7#和8#试样曲线发现,6#和8#试样析晶放热峰值温度较低,晶化峰高度较大,这是因为基础玻璃中添加较多晶核剂后,晶核数目相对较多,更容易诱导玻璃析晶,玻璃析晶趋势加大.从图1还可看出,各试样的晶化峰温度较宽,由于核化峰不明显,而析晶放热峰明显且峰面积大.说明可采用一步法处理试样.为着重考察基础玻璃配方对微晶结构及性能的影响,5种试样的热处理温度均为1 000℃,保温2 h.

图1 基础玻璃的DTA曲线Fig.1 DTA curves of glasses

2.2 X射线衍射分析

图2 为各试样在560℃退火和1 000℃晶化处理2 h后微晶玻璃的X射线衍射 (X-ray diffraction,XRD)图谱.从图2可见,1#试样未加任何添加剂,试样中玻璃相为主,只有少量晶相,这可能是由飞灰中原有的少量成核物质因成核作用而产生的晶体.2#试样主晶相为钙长石(Ca,Na)(Al,Si)2Si2O8和少量辉石 Ca(Mg,Fe)Si2O6,这与其玻璃成分处于CaO-Al2O3-SiO2三元相图中钙长石区域有关,由于晶核剂TiO2可促进玻璃核化,其晶化程度比1#明显.3#~5#试样玻璃掺比不同,主晶相均为透辉石Ca(Mg,Al)(Si,Al)2O6和少量普通辉石Ca(Mg,Fe,Al)(Si,Al)2O6,且衍射峰强度呈增大趋势,表明主晶相的数量依次增多,这可能与3种试样中Al2O3质量分数渐减有关,Al2O3质量分数若高则部分铝离子以6配位状态存在,不能参与网络,导致其析晶量减少[6].同时在液态熔渣成型过程中发现,试样1#、2#和3#液态熔渣的黏性大,流动性差,成形困难,随着试样4#和5#废玻璃掺量的增加,熔渣流动性转好.试样6#中添加质量分数5%的TiO2,其晶化率明显高于试样5#,表明TiO2的加入降低了玻璃析晶温度,但出现了次生相斜辉石 Ca(Ti,Mg,Al)(Si,Al)2O6,表明试样中 TiO2并不仅仅起到晶核剂的作用,还直接参与了晶体的形成.试样7#和8#主晶相为透辉石 Ca(Mg,Al)(Si,Al)2O6、硅灰石 CaSiO3及少量普通辉石 Ca(Mg,Fe,Al)(Si,Al)2O6等,两者的主晶相也有差别.

图2 微晶玻璃的XRD图谱Fig.2 XRD spectra of the glass-ceramics

试样7#、8#与试样5#、6#的晶相差别可能与晶核剂TiO2和Cr2O3的成核机理不同有关,TiO2在玻璃中属于中间体氧化物,它会与其他RO类型的氧化物一起从硅氧网络中分离出来,当热处理时转变为晶相核胚,进而使母体玻璃成核和长大,促使玻璃微晶化[7].晶核剂 Cr2O3通过降低液晶面自由能、提高扩散率,诱导主晶相的非均匀成核并降低了晶核形成势垒,或与玻璃中其他成分沉淀造成分相,诱导主晶相异相成核[8].试样7#和8#中未出现含铬的晶相,因此,本研究中晶核剂Cr2O3未起分相作用.

2.3 扫描电镜分析结果

图3是微晶玻璃的扫描电镜 (scanning electron microscope,SEM)照片.从图3可见,试样1#中玻璃相占绝大比例,晶体数量极少且晶粒非常细,粒径为0.05~0.30 μm,晶体呈球形或柱状颗粒,彼此孤立地分布于玻璃相中,这和该试样配方中未加晶核剂,晶化程度较差有关.试样2#晶体比例较多,晶化程度较好,晶体颗粒细小,分布均匀,球状晶粒粒径0.1~0.3 μm,这和XRD结果吻合.试样3#和4#均为分布不规则的片状晶体,在片状晶体上分布一些粒径为0.5 μm左右的球体.试样5#晶化率较高,晶体直径0.2~0.5 μm呈枝状均匀分布,形成致密互锁结构.试样6#中TiO2添加量较5#高,其晶体发育更成熟,枝状晶体相互聚合,可见晶核剂添加量的增加进一步提高了玻璃体的析晶能力.试样7#晶化程度高、聚粒状的晶体组成1~1.5 μm的大颗粒.随着Cr2O3添加量增加,试样8#粒状晶体尺寸稍微变大,说明析晶率和晶体尺寸与Cr2O3添加量有关.由于晶核剂的不同,试样7#、8#与试样5#、6#的主晶相不同,引起微观形貌差异.

图3 微晶玻璃SEM照片Fig.3 SEM micrographs of the glass-ceramics

2.4 微晶玻璃的理化性能分析

各微晶玻璃试样的理化性能结果见表3,取5个平行试样平均值.微晶玻璃密度主要取决于构成晶相和玻璃相的质量比,由于TiO2的添加及晶化程度的差异,试样2#的密度明显比试样1#高.微晶玻璃密度随废玻璃掺比升高呈增加趋势,试样5#~8#的密度接近 2.90 g/cm3.

表3 微晶玻璃的理化性能Table 3 Physical,mechanical and chemical characteristics of the glass-ceramics

试样1#中玻璃相的大量存在对其力学性能产生不利影响,其抗弯强度较低.晶相对微晶玻璃的物理性能有较大影响,试样2#的抗弯强度低于3#和4#,这可能与它们主晶相及基础玻璃中SiO2的差异有关,当配方中SiO2取代的CaO增加后,减少了网络外体量,使玻璃网络连接强度上升.试样5#的晶体为有序条状互锁结构显微结构,且玻璃相和晶相相互咬合,这样有利于提高材料本身的强度,其抗弯强度达到54.96 MPa.试样6#添加过多晶核剂TiO2虽然结晶率较好,但出现异种晶相,可能会影响其理化性能,故其抗弯强度略低于5#.试样5#和6#抗弯强度都高于试样7#和8#,这与不同晶核剂导致微晶玻璃的显微结构差异有关.另外,试样1#、2#和3#吸水率较大约为0.2%,试样5#~8#的吸水率仅为0.04% ~0.05%,且随晶核剂添加比的增加,吸水率趋于下降.

碱金属离子在晶相中比在残余玻璃相中稳定,当试样1#与酸碱接触时,碱金属离子在水的作用下容易从玻璃相中迁移出来,因而其耐酸碱性差.试样2#的晶相为钙长石,长石晶体中 (AlO4)5-在酸中的稳定性远小于 (SiO4)4-,因此其酸蚀率仍高达18.61%.化学耐蚀性与主晶相的数量多少有关,试样5#~8#化学耐阻力较好.

从表3还可看出,试样5#~8#在密度、抗弯强度和耐化学腐蚀等主要理化性能上均达到或优于天然花岗岩和大理石等天然石材,尤其是试样5#其晶核剂添加比相对较小,但其抗弯强度最好.

2.5 微晶玻璃的浸出毒性分析

按照固体废物浸出毒性浸出方法-硫酸硝酸法对垃圾焚烧飞灰及微晶玻璃进行毒性浸出实验,测试结果见表4.表5为我国危险废物鉴别标准及国外建材对重金属毒性浸出要求.可见,飞灰中重金属Pb的浸出质量浓度为5.31 mg/L,超过危险废物鉴别标准[9]中的5 mg/L,属于危险废弃物.焚烧飞灰经过电弧炉熔融处理后,除易挥发重金属外,大部分被封闭在玻璃态熔渣的Si-O网格中,不易渗出,8种微晶玻璃的重金属浸出质量浓度都远远低于危险废物鉴别标准,且均低于荷兰、德国和澳大利亚等国际建材要求限值[10].值得注意的是,尽管试样7#和8#中添加Cr2O3作为晶核剂,但微晶玻璃中Cr浸出质量浓度并未显著增加.试样1#、2#中Pb2+、Zn2+离子质量浓度相对较高,这是由于在浸提剂pH=3.20的酸性条件下,重金属离子在玻璃相及长石晶体中稳定性较差,这与微晶玻璃耐酸性检测结果吻合.

表4 垃圾焚烧飞灰及微晶玻璃重金属浸出质量浓度Table 4 Leachate concentrations of heavy metals in incinerator fly ash and glass-ceramic 单位:mg/L

表5 危险废物鉴别标准及建材重金属浸出质量浓度Table 5 Toxicity identification standard and international requirement for insert material 单位:mg/L

除了配方及晶核剂外,晶化温度和晶化时间等热处理制度也会对垃圾焚烧飞灰电弧炉熔渣微晶玻璃的晶化行为和性能产生影响,其机理另文研究[11].

结 语

综上研究可知:①晶核剂类型 (TiO2、Cr2O3)和添加比对微晶玻璃主晶相、析晶程度和微观结构影响较大;②掺加废玻璃不仅有利于垃圾焚烧飞灰电弧炉处理,而且对微晶玻璃微观性能有显著改善,微晶玻璃的理想原料配方为废玻璃与垃圾焚烧飞灰,质量掺比为1∶1,晶核剂TiO2的添加质量分数为3%;③垃圾焚烧飞灰和适量辅助物电弧炉后可制得主晶相为透辉石Ca(Mg,Al)(Si,Al)2O6和少量普通辉石 Ca(Mg,Fe,Al)(Si,Al)2O6的微晶玻璃,主要理化性能达到或优于天然花岗岩和大理石,重金属浸出质量浓度低于国际建材要求限值.

[1]蔡九菊,刘汉桥,齐鹏飞,等.电弧炉熔融医疗垃圾焚烧灰的实验研究[J].过程工程学报,2007,7(2):337-341.

[2]郭玉文,刘景洋,乔 琦,等.TN型液晶焚烧产物及反应机理[J].深圳大学学报理工版,2010,27(1):76-81.

[3]Cheng T W,Tu C C,Ko M S,等.用小试和中试规模的等离子系统将焚烧灰制备微晶玻璃[J].国际陶瓷,2011,37(7):2437-2444.(英文版)

[4]HJ/T299-2007固体废物浸出毒性浸出方法-硫酸硝酸法[S]

[5]Erol M,Kucukbayrak S,Mericboyu A E.粉煤灰制备的玻璃、微晶玻璃、陶瓷特性比较[J].危害物学报,2008,153(1):418-425.(英文版)

[6]Neda K,Vahak K M,Hamid R R,等.Al2O3含量对SiO2-Al2O3-CaO-MgO微晶玻璃晶化行为、微观结构和机械特性的影响[J].应用陶瓷技术国际期刊,2011,8(1):203-213.(英文版)

[7]任祥忠,张培新,梁 讯,等.MgO-Al2O3-SiO2系统微晶玻璃晶化行为研究[J].深圳大学学报理工版,2007,24(3):817-824.

[8]Barbieri L,Leonelli T,Manfreedini G,等.Cr2O3对CaO-MgO-Al2O3-SiO2玻璃体系溶性、反应和成核作用的影响[J].危害物学报,1994,29(23):6273-6280.(英文版)

[9]GB5085.3-2007危险废物鉴别标准 浸出毒性标准[S].

[10]Haugsten K,Gustavson B.有害和垃圾焚烧飞灰熔渣的环境特性[J],废物管理,2000,20(2/3):167-176.(英文版)

[11]刘汉桥,魏国侠,梁 茵.垃圾焚烧飞灰电弧炉熔渣制备微晶玻璃[J],中南大学学报,2011,18(6):1945-1952.(英文版)