纳米晶Ni-Mo合金电沉积工艺

2011-07-11魏海兴周振芳吕东方

魏海兴,周振芳,吕东方,马 强

(中国船舶重工集团公司第七一八研究所,河北邯郸056027)

纳米晶Ni-Mo合金电沉积工艺

魏海兴,周振芳,吕东方,马 强

(中国船舶重工集团公司第七一八研究所,河北邯郸056027)

采用电沉积法制备Ni-Mo合金电极,通过测定电极在30%KOH溶液中的阴极极化曲线,研究不同沉积条件(钼盐浓度、pH值、沉积电流密度、沉积温度)对镀层析氢性能的影响,并用XRD、SEM对镀层进行了表征。结果表明:所获得的镀层为纳米晶结构,镀层表面颗粒分布均匀且具有很大的比表面积。通过正交实验确定了最佳电沉积工艺条件:钼盐浓度32 g/L,pH值8.0,沉积电流密度22 A·dm-2,温度50℃。最佳工艺条件制备出的Ni-Mo合金电极的析氢过电位仅为68 mV,比纯Ni电极降低348 mV。

Ni-Mo合金;电沉积;析氢反应;过电位

0 引言

能源是社会发展和进步的推动力,人类文明的进步与发展离不开能源工业的发展。新型的清洁能源不仅能从根本上解决我们所面临的能源危机,同时也有利于我们实现可持续发展的战略目标。氢气来源广泛,是真正的“绿色能源”,科学家预言,氢能将成为21世纪举足轻重的能源之一。

在制氢方法中,电解水制氢是较为成熟的一种,且易于工业化。但是由于析氢过电位的存在,能耗较大,成为制约其发展的重要因素。面临此“鸡肋”处境,寻找新型高催化活性的析氢材料迫在眉睫。在众多催化析氢电极材料中,Ni-Mo合金是公认的最有希望实现工业应用的[1]。电沉积法制备Ni-Mo合金是目前常用的制备方法,该技术简便易行,造价低廉,在经济意义上具有很明显的优势。但是在电沉积过程中,影响制备的工艺条件很多,例如镀液种类、成份配比、电沉积时电流密度、温度、pH值等。本文将直接从电化学析氢性能入手,针对钼盐浓度、pH值、沉积电流密度、沉积温度4个主要影响因素进行考察,分别进行单因素摸索实验和正交试验,通过阴极极化曲线测试对电沉积Ni-Mo合金的工艺进行优化。

1 实验部分

1.1 Ni-Mo合金制备原理

Mo不能单独从水溶液电沉积析出,但可以同铁族元素进行诱导共沉积。现在普遍认为,Mo进行的是多步还原,即六价 Mo(在碱性溶液中主要以MoO4

2-存在)首先在阴极表面还原成低价的钼氧化物MoO2,然后在诱导金属的作用下,MoO2还原为零价Mo。文献[2]认为,在氨性柠檬酸盐溶液中,两级反应是按照以下过程发生的:

式中,M代表镀层表面Ni,Mo或基底原子。

1.2 电极的制备

本实验镍盐为硫酸镍,钼盐为钼酸钠,络合剂为柠檬酸钠。从上面的反应机理可看出,主盐浓度、pH都可以影响反应进程,而实验过程中的工艺条件也对电沉积有一定影响,比如电流密度及温度。故在研究Ni-Mo合金的电沉积工艺中,选择钼盐浓度、pH、电流密度、沉积温度为主要考察因素,用单因素实验和正交实验优化制备Ni-Mo合金的电沉积工艺。

该实验中以镍片为基底,电极的制备流程为:镍片→90℃热碱除油30 min→热水洗→冷水洗→强酸浸渍30 min→水洗→弱酸浸渍3 min→水洗→电沉积。其中,pH值由氨水和硫酸来调节。

2 结果与讨论

2.1 单因素摸索实验

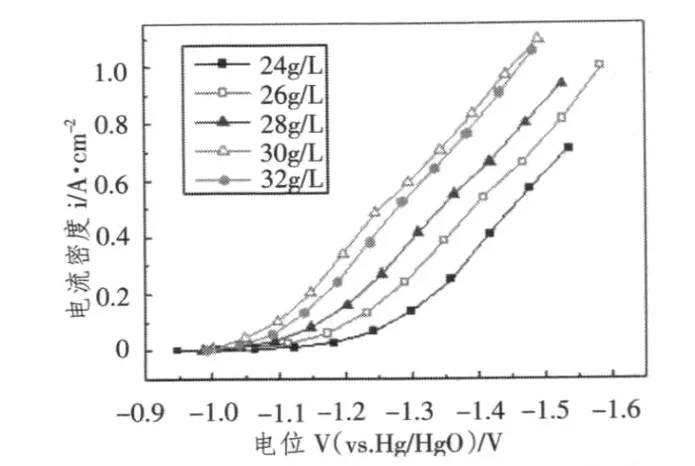

2 .1 .1 镀液中Mo含量对镀层的影响

镀液中Mo元素的含量直接影响镀层中Mo的含量,而电极的析氢性能和镀层中Mo的含量有很大关系。在一定范围内,镀层中Mo的含量越大,析氢性能就越好[3],所以在实验中尽量增加镀液中钼盐的浓度。但在实验过程中发现钼盐浓度过大时,得到的镀层易起皮、脱落,结合力表现比较差。

图1为镀液中钼盐的浓度变化对镀层析氢催化性能的影响。在一定范围内随着镀液中Mo的含量升高,得到的镀层析氢性能提高,但是,当镀液中Mo的含量继续升高,镀层析氢性能却有所下降。这可能是由于当镀液中Mo的含量较高时,电沉积层的内应力较大,不易形成良好的镀层,较易起皮,而当进行阴极极化曲线测试时电极浸泡在碱液中时,电镀层会有些脱落,从而使得电极的析氢催化性能有所下降。

图1 镀液中钼盐的浓度不同时的阴极极化曲线Fig.1 Polarization curves of different concentration of molybdenum salt

2 .1 .2 pH值对析氢性能的影响

实验中用氨水和硫酸来调节镀液的pH值,选择柠檬酸钠为络合剂。柠檬酸是一种较弱的多元酸,pH对其电离有强烈的影响,影响金属络合离子的形成和种类,进而影响到电沉积以及镀层的元素组成。电沉积过程中发现当pH<8时,很难得到镀层,且得到的镀层发黑。

图2是pH值对镀层的析氢催化活性的影响。可以看到,当pH值在8~9时得到的镀层有较好的析氢催化活性。从Ni-Mo合金沉积机理可以看出,当pH较大时影响了反应(3)和(4),进而影响到钼元素的沉积,使得镀层中钼含量降低,从而影响到了电极的析氢性能。

图2 镀液pH不同时的阴极极化曲线Fig.2 Polarization curves of different plating pH

2 .1 .3 沉积电流密度对析氢性能的影响

实验中发现,电流密度越大,电沉积的速度越快,析氢反应也越剧烈。但当电流密度过大时,电极的表面变得粗糙、毛刺越来越长。这主要是由于电沉积过程中镀件表面电力线分布不均匀造成的,电流密度越大,这种不均匀性的差距也越大。

图3为不同电流密度条件下制备的Ni-Mo合金镀层的析氢性能比较。可看到,随着电流密度的增大,电极的析氢性能有所升高,但升高到一定程度催化析氢活性反而下降。这可能是由于电流密度增大,加快了沉积速度,使镀液中Ni和Mo向阴极移动的速度加快,形成结构较为理想的镀层,对析氢反应更为有利;但同时,电流密度的提高也会使阴极析出大量气体,影响金属的共沉积,使得形成的镀层结构不稳定,在碱液中容易被腐蚀,催化活性下降。

图3 沉积电流密度不同时的阴极极化曲线Fig.3 Polarization curves of different deposition current density

2 .1 .4 沉积温度T对析氢性能的影响

温度升高,电沉积速度加快,析氢反应也越剧烈。沉积温度对析氢性能的影响如图5所示。可以看出,温度的提高对电极的析氢催化性能有一定促进作用,但效果不很明显。且当温度比较高时,镀液中的氨水挥发过快,反而影响镀液的稳定性,使得析氢性能下降。

图4 沉积温度不同时的阴极极化曲线Fig.4 Polarization curves of different deposition temperature

2.2 正交实验

为了进一步优化电沉积工艺,在单因素摸索实验的基础上进行了正交实验。选择镀液中钼盐浓度、pH值、沉积电流密度和沉积温度4个影响因素,以电流密度为300 mA·cm-2时的过电位η为考察指标。正交实验设计为四因素、三水平,采用L9(34)正交表,总共9个试验,它在全部27种可能的试验条件中具有很强的代表性。各因素及水平数如表1所示。

表1 正交实验因素和水平表Tab.1 Factors and levels of perpendicular experiment

表2是正交试验结果分析表。由极差分析可看出,4个因素中对合金性能影响由大到小依次为pH值>钼盐浓度>沉积电流密度>沉积温度。这与单因素试验中的规律基本相符。按照正交实验极差分析所得的最佳工艺条件为:A3B1C3D3,即钼盐浓度为32 g/L,pH 值为8.0,沉积电流密度为22 A·dm-2,温度为50℃。

表2 正交试验结果分析表Tab.2 Results of the orthogonal test

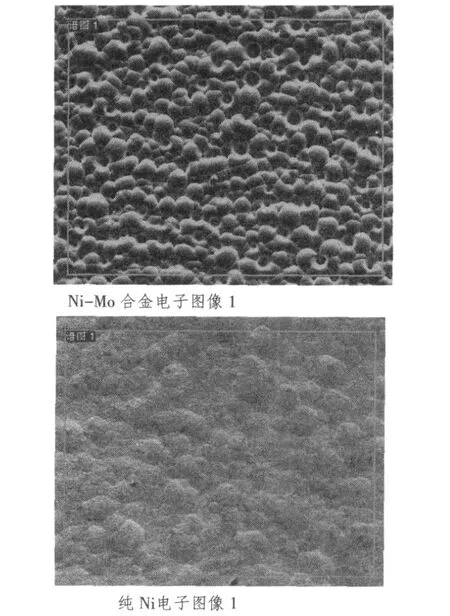

2.3 Ni-Mo合金镀层与纯Ni镀层的对比

根据正交实验得到的最佳工艺条件制备Ni-Mo合金镀层。图5为Ni-Mo合金和纯Ni镀层的SEM形貌图,从图中可以看出,Ni电极的表面比较平整,而Ni-Mo合金电极表面为球状颗粒堆积而成,表面粗糙度较大,从几何角度来讲,对析氢反应较为有利。

图5 Ni-Mo合金和纯Ni镀层的SEM形貌图Fig.5 SEM images of Ni-Mo alloy and Ni coatings

图6是Ni-Mo合金电极和纯Ni电极的析氢性能比较。从图中可以看到,Ni-Mo合金电极的析氢电位远远低于纯Ni电极,当电流密度为300 mA·cm-2时,Ni-Mo合金电极的析氢过电位仅为68 mV,比纯Ni电极降低348 mV。

图6 Ni-Mo合金电极和纯Ni电极的阴极极化曲线Fig.6 Polarization curves of Ni-Mo alloy and Ni coatings

图7为Ni-Mo合金电极和纯Ni电极的XRD谱图。从XRD图可以看出,Ni-Mo合金镀层的衍射曲线与Ni的完全不同,说明Ni-Mo合金电沉积过程中形成了不同于Ni的物相结构。由Scherrer公式计算晶粒尺寸,得到Ni-Mo合金晶粒尺寸为4.27 nm,而纯Ni镀层的晶粒尺寸为20.01 nm。

图7 Ni-Mo合金电极和纯Ni电极的XRD谱图Fig.7 XRD images of Ni-Mo alloy and Ni coatings

由图7看出二者尺寸均为纳米级,再从Ni-Mo合金镀层衍射峰的峰形来看,它既不同于晶态较尖锐的峰形,又有别于非晶态合金的“馒头”形[4],而是介于晶态与非晶态之间的一种合金,称之为纳米晶镍-钼合金[5]。纳米晶粒相当细小,晶界和晶格缺陷较多,而晶体缺陷和位错处的原子可视为反应的活性中心,所以说Ni-Mo合金镀层比纯Ni镀层具有更高比例的表面活性原子,因此比纯Ni镀层具有更高的析氢催化活性。

3 结语

本文采用电沉积法制备了Ni-Mo合金电极,通过测定电极在30%KOH溶液中的阴极极化曲线,对不同沉积条件(钼盐浓度、pH值、沉积电流密度、沉积温度)分别进行了单因素摸索实验,并在实验的基础上选择了4个影响因素和3个因素水平进行了正交试验,确定了最佳电沉积工艺条件为钼盐浓度32 g/L,pH 值 8.0,沉积电流密度 22 A·dm-2,温度 50℃。最佳工艺条件制备出的Ni-Mo合金析氢过电位仅为68 mV,显示出良好的析氢电催化性能。

[1]RAJ I A.Nickel-based binary-composite electrocatalysts for the cathode sin the energy-efficient industrial production of hydrogen from alkaline-water electrolytic cells[J].Appl Electrochem,1993,28:4375 -4384.

[2]CHASSAING E,QUANG K V U.Mechanism ofnickelmolybdenum alloy electrodepositing in citrate electrolytes[J].Journal of Applied Electrochemistry,1989,19:839 -844.

[3]HU Wei-kang.Hydrogen evolution on the polyethylenemodified Ni-Mo composite layers[J].Jolanta Niedbala,Antoni Budniok,2008,516:6191 -6196.

[4]YAG S,KAWAKAMI A,MURASE K.Ni-Mo alloying of nickel surface by alternating pulsed electrolysis using olybdenum(VI)baths[J].Electrochimica Acta,2007,52:6041-6051.

[5]DONTEN M,CESIULIS H. Electrodeposition ofamorphous/nanocrystalline and polycrystalline Ni-Mo alloys from pyrophosphate baths[J].Electrochimica Acta 2005,50:1405-1412.

Research on electrodepositing technology for nanocrystalline Ni-Mo alloy electrode

WEI Hai-xing,ZHOU Zhen-fang,LV Dong-fang,MA Qiang

(The 718 Research Institute of CSIC,Handan 056027,China)

In this paper,we prepare the Ni- Mo alloy electrode by electrodepositing.The effect of the prepare conditions,such as the concentration of main salt,deposition current density,pH and temperature were investigated.Before researching the prepare condition of Ni-Mo alloy,the HER activity was discovered by steady state polarization curve,the structure and appearance of the coatings was observed by SEM and XRD.It was found that the roughness of Ni-Mo alloy become more obvious and the structure is nanocrystalline.It indicates that the over potential of Ni-Mo alloy is only 68 mV,which is 348 mV lower than that of Ni electrode.

Ni-Mo alloy;electrodepositing hydrogen;evolution reaction(HER);over potential

O646.54

A

1672-7649(2011)12-0125-04

10.3404/j.issn.1672-7649.2011.12.030

2011-01-17;

2011-02-18

魏海兴(1985-),女,硕士研究生,从事碱性水电解电极的研究。