汽车后视镜检具设计

2011-07-09韩延东

蔡 赟, 韩延东, 李 坚, 姚 禹

(1.长春工业大学软件职业技术学院,吉林长春 130022;2.河北大唐国际王滩发电有限责任公司,河北唐山 063611;3.吉林大学机械科学与工程学院,吉林长春 130012)

0 引 言

汽车后视镜作为车身附件中的安全件、功能件和装饰件,是驾驶员在行车过程中观察车后动态变化,确保安全行车的关键[1]。随着全世界汽车工业的飞速发展和汽车档次的提高,汽车后视镜的性能日益增加,对汽车零部件检测设备的要求越来越高。采用先进的技术和方法进行检具的加工制造不仅缩短了产品的生产周期,而且大大提高了产品的制造精度。汽车后视镜外观均由复杂曲面组成,检具外形需与后视镜外形相匹配,依赖传统的二维图纸进行检具的设计加工具有局限性,很难将产品的外观形状和尺寸表达清楚,难以满足顾客多样化的设计要求[2]。针对汽车后视镜而设计的检具,其设计、制造及分析过程通过先进的CAD/CAM/CAE应用技术,使检具的生产流程变得更加便捷精益,使产品的外观效果更加出色,达到质量与美观的完美结合。

国外汽车零部件检具的设计已逐步由经验数据向计算机设计过渡,对产品的要求已不再只满足外形是否美观,还对制造技术、产品性能提出了更高的要求。美国IL公司Leopold Kiernicki[3]等人对汽车零部件制造工艺进行改进,发明了一种针对模具制造的计算机精密分析方法。德国IKV机构[4]在AGA Gas Gmbh公司的资助下,研发了一款3D软件来规划汽车零部件设计、制造及分析过程。日本Toyo Machinery公司[5]开发了一款可以对汽车零部件进行超精密检测的数字化控制系统。我国研究汽车后视镜检具的CAD/CAE/CAM技术虽然起步较晚,但科研成果显著,如:华中理工大学模具CAD科研组[6]开发了具有三维图形结构设计、强度和刚度校核等模块的汽车零部件CAD系统。此外,上海交通大学、合肥工业大学、浙江大学也进行了一系列研究工作[7-10]。

为了研究汽车后视镜检具CAD/CAM/CAE应用技术,采用CATIA软件对检具模型进行了设计与工艺规程的分析,对检具进行了数控加工仿真,生成数控程序,进行加工实验。结果表明,设计的检具满足产品质量要求。

1 汽车后视镜检具检测原理及检测标准

汽车后视镜检具用来检测汽车后视镜零件的质量状况。检测过程是将后视镜零件放在检具正面,用带有螺纹的销轴固定,置于检测基座上,检测基点是底座上部的一个端点,将检具与被检测件配合放到三坐标测量机上,并以该基点为基准,检测配合面之间的间隙,判断产品是否合格。

检具设计需要满足企业规定的技术协议要求。该检具需要满足:

1)设计制造方面要求;

2)检测精度要求。

检具要求具体包括:底座台面300 mm×300 mm,采用铝座结构。平面度要求≤0.05 mm/m,表面粗糙度要求Ra≤1.6 μ m。通常检具基准有加工基准和测量基准,两套基准应重合并互为使用。加工基准设定为检具周边。测量基准通常在检具底座上平面适当位置处设置坐标基准孔(基准面)。底座基准孔的位置精度在0.05 mm以内。底座基准的布置原则为:最大范围覆盖底座整体。支撑架材质为不低于20#钢;支撑架配合平面粗糙度为Ra≤1.6 μ m。支撑架通过支撑座与底座连接,用M10的螺栓,附平垫圈及弹簧垫圈;调整件的固定用M6螺栓,附平垫圈,其形式以外六角螺栓优先选用。检测部件具备互换功能,重量尽可能控制在7.5 kg以下。经常拆卸的检测部件与底座之间的定位采用锥销定位和限位销(限位面)双重定位。且采用锥销定位时,用塞尺检查限位基准不得超过0.05 mm。支撑架的安装孔位置及尺寸公差为±0.05 mm。样板与被测零件之间的间隙为3 mm,其型面公差为±0.15 mm。断面样板支座及底板厚度≥10 mm,当支座高度≥150 mm时,则应增加料厚,高度在150~300 mm时,可通过增加加强筋增强支座刚性,当≥300 mm时,应制作专门的支座以保证刚性。断面样板在检具上要稳定、无松动,且有安放位置。定位销加工表面粗糙度为Ra≤0.8 μ m。优先采用螺母锁紧式定位销。基准销的有效长度为5~7 mm。基准销在10 kg推力作用下不能有0.1 mm以上的移动。检查功能表面,检查面粗糙度Ra≤1.6 μ m。基准销的径向配合为H8/f7。划线销的划线外径要求统一系列孔径尺寸公差f7;检测销与基准套的径向配合为H9/f9。检查基准销配合表面粗糙度Ra≤0.8 μ m,检查表面粗糙度Ra≤1.6 μ m。

2 汽车后视镜检具模型设计

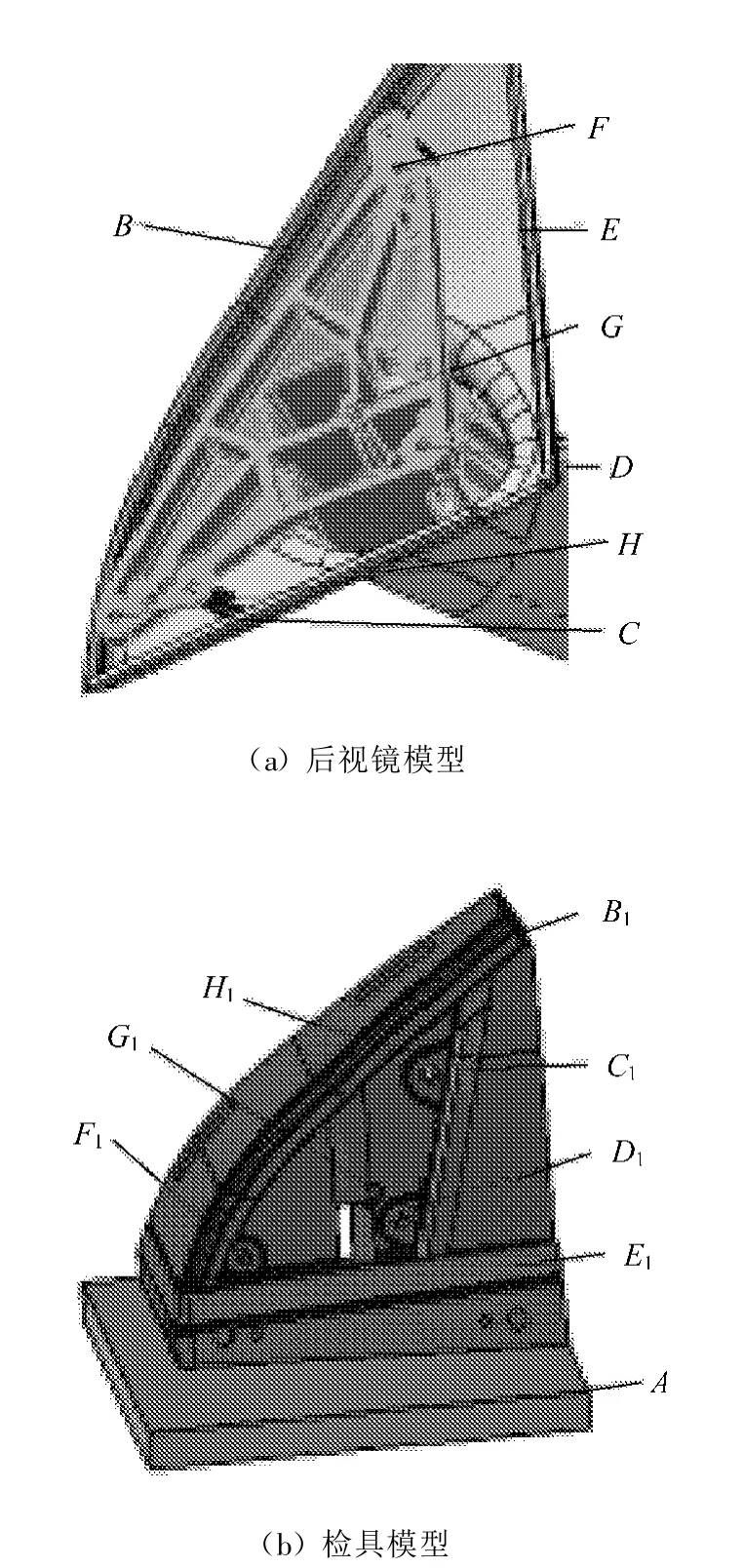

在CATIA软件中分别对后视镜零件及检具件进行建模。采用曲面造型技术对零件曲面各个片体进行设计、缝合、拼接,之后对生成的曲面实体进行布尔运算,得到最终零件及检具实体模型,如图1所示。

由图1(a)可知,包含后视镜内侧壁表面B、后视镜边缘表面C、内壁表面E及D,F,G,H四孔面。由图1(b)可知,包含基点A,检具配合面B1,C1,E1及孔定位面D1,F1,G1,H1。在检测过程中,A点作为检测坐标系基点,B与B1,C与C1,D与D1,E与E1,F与F1,G与G1,H与H1为相互配合的对应面或对应孔,而F1是连接检具和被测件的销轴头部,二者是通过螺纹连接,即F1是一段螺纹,同时C,D,F是对应的3个螺纹孔。检具上对应的配合孔用销轴定位,通过旋紧销轴连接被测后视镜工件。

图1 汽车后视镜及其检具实体模型

由于在待测后视镜背面的下部有转向指示灯,因此检具背面开有相应圆孔,用来穿过连接灯具的线束。检具背面开有螺纹孔连接夹具和坯料,作为检具加工好后放到三坐标测量机上检测时与检测底座安装的连接孔。检具背面开有安放销轴的阶梯孔,通过该孔将伸出的销轴与后视镜零件螺纹孔相连接,以用来在三坐标测量机上检测检具与零件之间的间隙。所以,其相关重要配合的表面精度应重点予以保证。

3 汽车后视镜检具工艺规程设计及其CAM过程分析

该检具零件质量较轻,为铝合金的铸件,硬度较低,形状比较复杂,包含曲面及斜孔,所以主要加工面的质量要求相对比较高,重要基准面和检测基面要满足设计精度要求。在规划工艺过程前,需要指定各相应表面,如图2所示。

图2 汽车后视镜检具定位基准面图示

主要工作面是与后视镜塑料件的配合面。其中需要指出的是:

1)为了满足加工工艺的要求,在B1和C1面之间设计一缺口断面,避免在加工过程中产生撞刀现象;

2)B1与底面的过渡面需要钳修,避免与零件配合时出现干涉;

3)孔G1及检具背面的线束孔分别是用来定位后视镜零件的凸销和穿线之用,精度要求不需过高,保证有足够空间即可。

根据该检具零件的技术要求,选择检具毛坯背面和底面作为精基准(需要说明的是上述两面是经过精铣后得到的,此过程设计的主要任务是基于CATIA的CAM复杂曲面加工,故精铣毛坯、钻螺纹孔、攻丝等部分工艺省略),加工任务为精铣配合面B1,D1,E1。

在CATIA环境下,具体过程为:首先选择加工程序工具,在原有的基础上建立一个新的加工程序,在该程序下选择投影加工,进入参数设置,在maching设置界面下,在tool path style(走刀方式)一栏选择zig-zag(之)字加工,在maching tolerance(加工余量)一栏设置成0.005 mm,在radial界面下将步距调整为0.005 mm。选择刀具轴向和走刀方向的两个箭头进行设置,采用mannual(手动)设置,其刀具为Z向,走刀方向为X轴偏向Y轴45°方向。然后进入径向参数设置,步距采用恒定步距。轴向参数设置,选择切削层数为一层。

在zone(区域参数设置)、island和HSM的界面下按默认设置。点击上步加工节点,选择清根加工,在加工路线界面下,加工余量定为0.01 mm,选择顺铣,轴向加工策略定为向下,加工层定为一层,进入加工区域界面,在offset on part一栏定为0.1 mm,在offset on check一栏定为0.1 mm,刀具选择球头铣刀,进给量定为500 mm,加工切削速度为6 m/min,退刀速度为2 000 mm/min。

选择limit line(限制线),选择被加工零件的部分轮廓,并在选中的part autolimit的栏下,即limit definition下的side to machine选择outside,即加工限制线以外的部分,刀具停留在限制线外部,以刀具的刀尖作为停止模式,其限制线的偏置量为0 mm。其check面选择检具顶部的几个面的集合。选择球刀,进给量为500 mm,切削速度为500 mm/min,退刀速度为上述数值自动生成。进入宏定义,进刀速度1 500 mm/min,主轴转式定为back方式,退刀采用刀具轴向方式,然后进行刀具路线仿真,得到刀具轨迹图和加工效果图,如图3所示。

图3 汽车后视镜检具加工过程

选择haas_vf6_mill5后处理器计算得到相应的NC代码。以上加工的检具是汽车左侧后视镜检具,在得到加工NC代码后,进入实际数控加工过程,采用绝对编程方式,以侧面为对称面,运用数控指令G51,调用上述得到的数控程序,加工另一半坯料,得到右侧倒车镜的检具。截取部分代码如下:

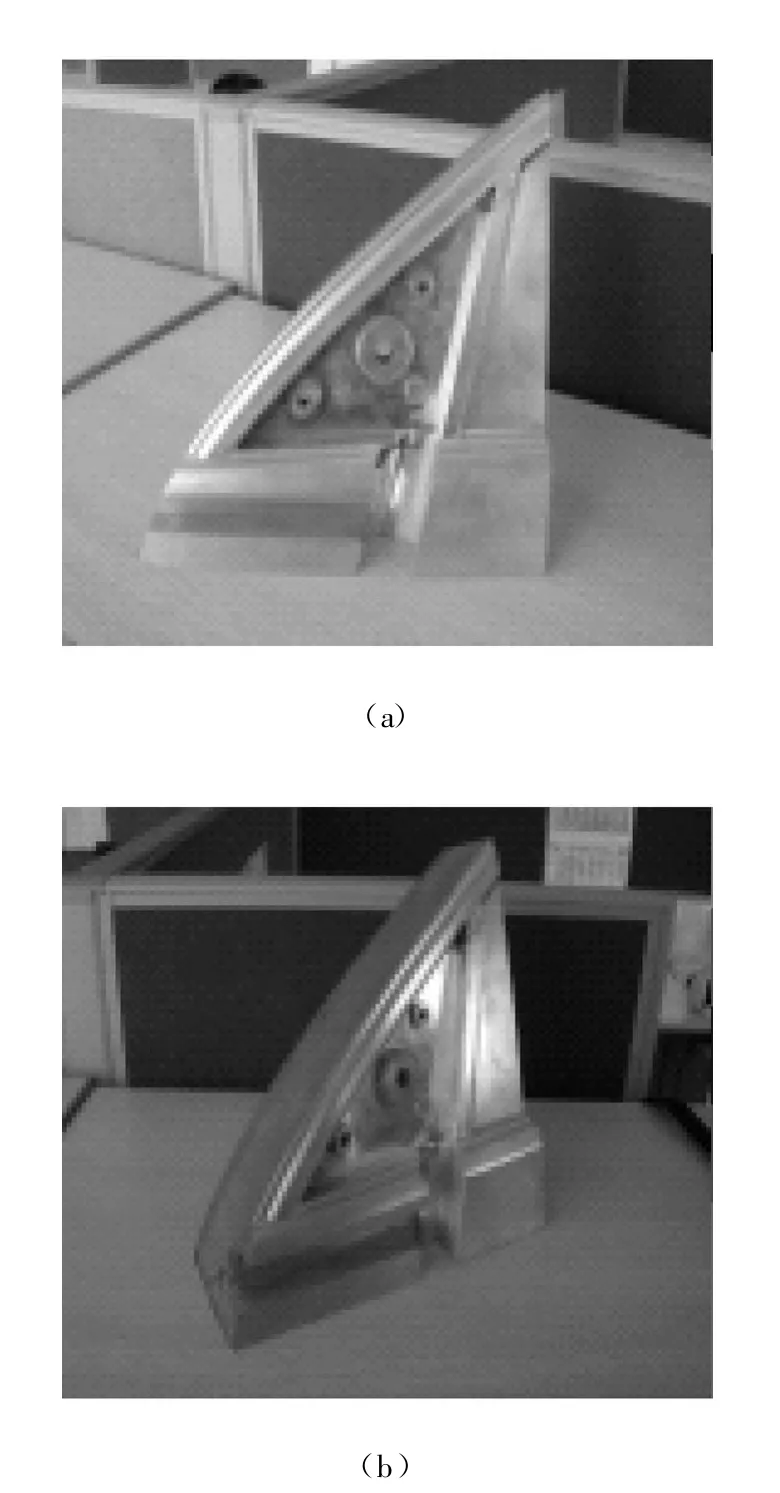

在此次CAM加工中,首先对检具坯料进行粗铣下料,然后对检具正面进行半精铣,最后对各个重要的配合面进行了精铣加工,其它面相对于实体模型的实际尺寸还留有0.1 mm余量,在精加工中将其忽略掉,原因是这些未被精加工表面不是与被测后视镜的配合表面,只进行半精铣就可达到所需的尺寸,而且对检测过程不构成影响,从经济角度考虑也是节约了成本,加工实验产品如图4所示。

图4 汽车后视镜检具实物图示

4 结 语

深入研究了汽车后视镜检具的检测原理及检测标准,并在充分考虑汽车后视镜检测过程和加工工艺要求的基础上,设计了某品牌汽车后视镜检具。利用CATIA软件建立了三维实体模型,并对模型进行了数控加工过程仿真,结合加工工艺规程及精度要求,进行了后视镜检具的CAM分析,生成数控代码,给出加工实验零件。

结果表明,设计的检具满足产品质量要求。

[1] 王卫华.汽车大视野后视镜的理论建模与应用技术研究[D]:[硕士学位论文].武汉:武汉理工大学,2006.

[2] 王伟其.新型汽车轮罩及工艺研究[J].长春工业大学学报:自然科学版,2009,30(4):476-480.

[3] 曲昕,聂凤明,王春阳.发动机缸套精加工技术[J].长春工业大学学报:自然科学版,2003,24(3):71-73.

[4] 丁海.汽车后视镜设计[J].汽车技术,1991(7):5-11.

[5] 李建军,李德群.模具设计基础及模具CAD[M].北京:机械工业出版社,2005.

[6] 张月娥,连力平,毋小保.汽车后视镜框注射模[J].模具工业,2001(2):31-32.

[7] 李海燕,谭光宇,李海宝,等.基于逆向工程的汽车后视镜再设计研究[J].机床与液压,2009,37(6):29-31.

[8] 任金东,葛安林,黄金陵,等.基于CATIA平台的汽车视野设计系统研究与实现[J].汽车工程,2002,24(1):26-28.

[9] 卢艳玲.汽车后视镜罩精密注塑模CAE研究[D]:[硕士学位论文].北京:北京交通大学,2007.

[10] 周曙云,钟崇刚.汽车后视镜罩壳注塑模具的CAD/CAM[J].模具技术,1999(6):72-76.