基于Pro/E的组合夹具设计及结构分析

2011-07-07刘冬梅陈冰冰

刘冬梅,陈冰冰

(东华大学 机械工程学院,上海 201620)

0 引言

组合夹具是在夹具的元件和合件完全标准化的基础上,由一整套预先制定好的标准元件和合件,按照组合化的原理,针对不同的工件迅速组装成各种专用夹具,使用完毕后再拆散成元件和合件,如此不断重复使用[1]。组合夹具以其柔性好,可方便地重新组装和局部调整,可节约夹具设计工时和材料,成为与加工中心、FMS配套的主要装备,成为当代柔性夹具的主流。目前大多数工厂的组合夹具是根据工艺人员设计的工序图由组合夹具组装站进行组装,由于大多没有详细的装配图,组装时往往需要经过多次安装、调整才能达到要求,比较费时费力。如果将Pro/E应用到组合夹具设计中,则可以使组合夹具的设计非常快捷,装配生产率显著提高。

在工艺系统中,夹具是保证加工精度的一个重要环节。在外力(如切削力、夹紧力、传动力等)作用下,夹具会因刚度不足而引起变形或位移,这就要破坏工件相对于刀具的正确位置,造成加工误差。夹具误差包括夹具各元件之间的位置误差和夹具中各定位元件的磨损,夹具的制造误差对工件的加工精度(特别是位置精度)有很大影响。因此利用Pro/E对组合夹具进行设计和有限元分析,可有效地保证工件的加工精度、提高夹具的设计水平、提高经济效益;进一步扩大组合夹具的应用范围。

1 组合夹具设计

1.1 创建组合夹具标准件图形库

由于组合夹具的标准化、系列化、通用化程度高,所以特别适合利用Pro/E中族表(Family Table)、用户定义特征(UDF)两个工具开发组合夹具标准件图形库。族表就是本质上相似零件(或组件或特征)的集合,但它们在规格方面稍有不同,诸如尺寸大小或详细特征等。所以非常适合用来制作具有不同规格的标准零件。而族表中的零件也称为“表驱动零件”。用户定义特征,是将若干个系统特征融合为一个自定义特征,使用时作为一个整体出现。UDF适用特定产品中的特定结构,有利于设计者根据产品特征快速生成几何模型。本文以JB3930-85标准为依据,创建槽系中型组合夹具标准件库。

1.1.1 创建用户定义特征

组合夹具的标准件由基础件、支承件、定位件、导向件、夹紧件、紧固件、其他件和合件8部分构成。在同一系列的各个标准件上,都设计有尺寸相同、间隔均匀的T形槽、长方槽、螺纹孔等结构,用来实现各个标准件在装配时彼此的定位和联接。一般根据组合夹具系列的不同,把标准件上都具有的T形槽、螺纹孔等特征建立UDF。在创建各标准件时只需把UDF特征加载到基本几何体上,就可以快捷地创建标准件[2]。

1.1.2 创建族表

对于重复性高、相似性大的零件或标准件,不需要每个规格都建立一个零件,可以使用一个原始样本零件(Generic part)及对应族表,即可自动产生一个按族表所示尺寸比例的实例零件。例如中型系列基础板共有九组,每组形状类似,而规格不一。那么,可以创建九个原始模型,来生成其他件。如图1所示,根据长方形基础板原始模型通过创建族表所开发的一组标准件。图2所示为创建的中型组合夹具的长方形基础板族表,其原始模型为图1中最大的长方形基础板。

图1 长方形基础板系列

图2 中型组合夹具的长方形基础板族表

通过以上所述的方法可以对组合夹具的八种类别标准件建立标准件库。对于三维CAD软件Pro/E而言,利用其强大的特征造型功能构建三维模型,同时利用其族表功能,可以很好地解决在基本模型建立后的多个参数的驱动问题,从而实现了Pro/E三维参数化功能的扩展。

1.2 组合夹具的模拟装配

首先要创建出工件的三维实体模型,分析工件的结构形状特征及本道工序的加工要求。在分析工序图时,初步确定定位、夹紧及导向、对刀方案。然后,在标准件库中直接选取合适的定位、夹紧、导向和对刀元件。同时,要选择合适的基础板来支撑这些元件。接下来便可进行组合夹具的模拟装配。在模拟装配时应注意装配的顺序:首先在基础夹具体上安装定位元件,工件实现定位后,再安装夹紧元件及导向对刀元件。装配完成后可利用Analysis命令,检查组合夹具元件之间的干涉现象,以便及时纠正装配中存在的问题。

1.3 创建装配图和明细表

Pro/E有大量的功能用于装配图的绘制。在三维空间实现了组合夹具模拟装配后,就可以快捷地创建二维装配图和零件明细表,从而完成了利用Pro/E软件进行组合夹具设计的全过程。

2 Pro/MECHANICA有限元分析

本文利用美国PTC开发的有限元软件Pro/MECHANICA对组合夹具的结构进行有限元分析。与其他有限元分析软件比起来,Pro/M的优势就在于,它是一个有CAD模块为支援的结构/热力分析软件。通过Pro/E所构建的几何模型可以完全转到Pro/M里来做结构热力分析,而无兼容性的问题。因为绝大多数有限元分析软件在建模方面的功能比较弱,使用普及率也不高,所以工作图形文件通常都必须通过IGES或STEP等格式进行图形格式的交换;在这种情况下,就会因为不完全兼容,而经常需要花费大量的时间和精力来进行模型的修补工作[3]。本文使用Pro/M恰好可以克服这一点。

运用Pro/MECHANICA进行结构分析时,首先,要在Pro/E中创建几何模型,并将几何模型导入Pro/M中,此步骤需要用户确定模型的类型,默认的模型类型是实体类型;其次,设定模型的材料,约束和载荷,并检查有限元网格的划分:Pro/M可以自动帮助完成网格划分工作,同时也支持使用Auto GEM工具来分割模型;然后,建立分析任务并运行;最后图形显示计算结果,可以显示变形情况、应力分布等计算结果。

3 组合夹具的结构分析

本节以一铣床组合夹具为例,具体讲解使用Pro/MECHANICA软件进行组合夹具结构分析的具体流程。首先利用Pro/E软件建立组合夹具元件、组件等标准件实体模型,然后进行虚拟装配,装配后的组合夹具整体模型如图3所示。在本组合夹具中,其工序是铣削工件顶端的槽。由于本组合夹具体都是在Pro/E中建模和装配的,因此有利于利用Pro/E中的Pro/MECHANICA模块对其进行有限元分析。

槽系组合夹具的基本连接形式是槽用螺栓和T型槽的连接,实际使用中螺栓施加的紧固力,使得各元件在整个分析过程中均处于接触状态,因此可以将整个夹具视为一个整体。这里采用Pro/M默认的零件之间接触方式bond interface来模拟零件之间的力传递,进而分析整个夹具的受力变形。本例是在集成模式下,采用基本模式(Native Model),即使用P码元素将模型网格化,并使用Pro/M自己的解算器来提出解决方案。

图3 组合夹具实例图

3.1 定义材料属性和约束

组合夹具的基础件、定位件、槽用螺栓等一般采用40 Cr材料,工件材料为45号钢,由机械设计手册查得,40 Cr和45号钢的弹性模量为206 GPa,泊松比为0.3。本例中的约束主要指的是夹具体的基础板与机床工作台的连接,也就是要在基础板的底部约束六个自由度,即三个移动自由度和三个转动自由度。

3.2 载荷的确定

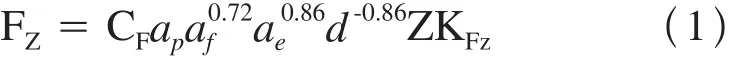

为了方便施加载荷,本例将工件和夹具一并考虑进行分析,主要考虑切削力和夹紧力对夹具体的影响。需加工的工件顶端槽的尺寸为:长30mm,宽10mm,高100mm。设工件的加工方式为立式铣削,采用高速钢立铣刀,工件的材料为45号钢,铣刀转速约为150r/min,则铣削力的计算公式[4]:

式中:FZ—切向铣削力,N;CF—铣削力系数;Z—铣刀齿数;KFz—材料修正系数;d—铣刀直径,mm;ap—铣削深度,mm;ae—铣削宽度,mm;af—每齿进给量,mm/z。

各铣削参数确定如下:CF=669;取af=0.1mm/z;d=10mm;Z= 4;KFz= 1; ap=10;ae=30mm;把上述参数代入铣削力公式可求出铣削力FZ=7226.4N。

由工件的静力平衡原理得到理论夹紧力,计算公式如下:

式中f为静摩擦系数,对于组合夹具的基础板和支承件等光洁的表面来说,取f=0.1 0.2,此处取f=0.15,经计算得W1=48176N,为安全起见,将理论夹紧力W1再乘上安全系数K作为实际需要的夹紧力,K值一般为1.5 2.3,此处取K=2。

3.3 建立静态分析任务并运行

静态分析将根据模型中指定的约束和载荷来计算模型中变形、应力和应变。先定义一个静态分析,然后为此分析选择相应的约束和载荷,并在Method中选择Single-Pass Adaptive收敛方式,从而完成静态分析任务的定义,最后运行此静态分析。

3.4 显示计算结果

夹具体的应力和位移的云纹图如图4所示。图中显示夹具体的最大应力为247.1MPa,最大变形为0.01616mm。图中显示的变形是经过放大的,经分析,这样的结果是符合常理的,是能够满足设计要求的。

4 结束语

机床组合夹具由于能满足多种精度零件的加工,目前在生产中得到广泛的应用,是今后夹具技术发展的一个重要方向。它的主要作用是可靠地保证工件的加工精度,提高加工效率,减轻劳动强度,充分发挥和扩大机床的工艺性能。本文首先在Pro/E软件中完成组合夹具元件、组件等标准件的建模,并进行虚拟装配,生成装配体;再利用Pro/MECHANICA有限元分析模块对组合夹具体进行结构分析,模拟夹具在加工过程中的变形。采用这种分析方法可以使组合夹具设计工作提高到一个新的水平,而且更适合现代化的制造需求。

[1] 朱耀祥. 组合夹具: 组装、应用、理论[M]. 北京: 机械工业出版社, 1990.

[2] 张斌.Pro/E在计算机辅助组合夹具设计中的应用[J].机械制造, 2002, (12).

[3] 二代龙震工作室. Pro/MECHANICA Wildfire 3.0/4.0结构、热力分析[M]. 北京: 电子工业出版社, 2008.

[4] 陆剑中, 孙家宁. 金属切削原理与刀具[M]. 北京: 机械工业出版社, 1985.