石油炼制行业主要污染源及污染物

2011-07-04李伟

李 伟

辽宁省盘锦市环境科学研究院,辽宁 盘锦 124010

1 概述

石油炼制行业是将原油通过按烃类沸点不同的特点,用蒸馏等物理分离的方法,生产各种馏份油,为了获得高质量的石油产品及经济效益,对这些馏份油,用化学的、物理的方法,再进行深度加工,最终生产出合格的,市场需要的汽油、煤油、柴油、气态烃、液态烃、润滑油、沥青、石腊、石油焦等产品及化工原料。

在初加工过程中,同时产生了大量的废水、废气、废渣、对环境造成极大的污染,其污染程度与下列因素有关。

1.1 原油硫含量的影响

原油硫含量的高低是影响污染程度主要因素,我国大庆油含硫只有0.1%,盘锦油田产的稠油为0.38%,而胜利原油含硫1%,中东高硫原油含硫高达2%。原油中的硫并不是单独形式存在,而是以硫、氧氮的烃氢化合物形态存在。含硫原油中酚、环烷酸、硫醇、硫醚等含量也高,致使外排污染物中污染物含量也明显增加。

1.2 生产规模的影响

炼油厂的生产规模对污染物的排出量有很大关系,规模大效益好,就有能力选用先进工艺,加大三废治理规模,减少污染物排放。

1.3 不同的加工工艺选择的影响

原油加工流程中,选择选择不同的加工方法,不仅改善石油产品质量,而且也影响到炼油厂排放污染物的种类和数量。如:炼油厂采用酸碱精制工艺精制产品,就产生大量的难以处理的高浓度污染物酸渣和碱渣,如果采用先进的加氢工艺流程,就根本杜绝了酸碱渣的产生。

2 主要污染源分析

2.1 废水

2.1.1 废水分类及主要特征

1)含油污水

炼油厂内排水量最大的一种废水,约占全厂污水排放量的80%以上。主要来源是:各生产装置机泵冷却水、油气冷凝水、油品及油气水洗水、油罐油品切水、油罐设备清洗水、循环水场排污、化验室排放水、含油初期雨水、地面冲洗水、装置停工检修设备吹扫排水等。主要特征是:水中主要污染物是油、COD。与油品接触的含油污水含油量较高,如电脱盐排水、油水分离器的排水、油罐切水(尤其是原油罐切水)期浓度范围为油500mg/L~1000mg/L、COD1000mg/L 左右。其它排水油 100 mg/L~200mg/L,COD为500mg/L以下。

2)含硫污水

主要来自二次加工装置、催化裂化、催化裂解、延迟焦化、加氢裂化、加氢精制等,一般从油水分离罐,富气水洗罐,液态烃水洗罐排出,这部分水排量较小,一般占全厂排水量的10%~20%,其特征污染物主要是:硫化物、氨、COD、酚、氰化物、油等,其中硫化物,氨氮浓度较高,一般的占全厂污水中硫化物,氨氮总量约90%以上。

3)含碱污水

主要来自油品洗涤水,如汽油、柴油、LPG碱洗后的水洗水。连续重正,加氢等催化剂再生水洗水,碱渣提酚装置排水等。这部分水量较少,占全厂污水总量的5%以下。其特征污染物主要是:游离碱、石油类及少量硫和酚等。

4)生产污水

主要来自锅炉排污,未污染和循环水排水,油罐喷淋冷却水及无污染地面雨水,这部分水量小且受污染很少,一般油含量少于10mg/L,COD值小于60mg/L,可直接排放。

5)生活污水

主要来自炼油厂内生活辅助设施排水,如办公楼、卫生间、浴池、食堂等,这部分水量很少,其特征污染物主要是BOD、COD、悬浮物。

2.1.2 水质分析

在水质方面与国外比较,美国洛杉矶炼油厂进污水场油含量仅为小于75mg/L,日本炼油厂进污水场油含量只有40mg/L,COD=80[Mn测定法]这样的进水水质只用一级隔油、浮选、曝气、加活性炭过滤,排水油含量小于1mg/L,COD小于20mg/L。从我国各污水处理场看,进污水场污水含油量在100mg/L ~500mg/L,所以物料流失很大,污染源控制水平很差。

根据调查,加工500万t/年胜利原油燃料型炼油厂,主要生产装置及辅助车间,废水排放情况,得出这样的结论:

污水中油的主要污染源是油品罐区,占水中油含量的89.63%,硫含量排放的主要污染装置中,常减压,占27.08%、催化剂24.16%,而延迟焦化最高达28.73%。COD主要污染源是罐区排水,占总排水COD的59.05%,其次是焦化10.96%。酚和氰化物排放,主要是催化裂化装置排酚占总排放的46.42%。NH3

-N的排放源主要是含硫污水,占总量的80%以上。

从全炼油厂生产装置综合污染来看,排序第一位的是催化水污染最严重,其次是延迟焦化和常减压。

2.2 废气

2.2.1 废气分类及特点

石油炼制过程中加热、冷却、冷凝、物理分离及化学反应贯川全过程加热产生的燃烧废气,工艺过程排出的不凝的挥发气体,也贯川全过程。这些废气按排放方式可分为二大类,即有组织排放源和无组织排放源。有组织排放主要指那些经常性、固定排放源,如:加热炉、锅炉燃烧废气、催化再生烟气、焦化放空气、氧化沥青尾气、硫磺回收尾气、焚烧炉烟气等。无组织排放源主要指那些间断较难控制的排放源如:装卸油操作、油品储存过程中的挥发、设备管道阀门泄漏、敞口储存的物料、污水废渣、废液的挥发。装卸催化剂粉尘污染等。

炼油厂废气的主要特点是:

1)排放的废气与原油中有害物质含量有关:原油中硫含量高,加工过程中加快设备的腐蚀,造成严重的跑、冒、滴、漏,加大污染强度,恶臭气体也明显增多;

2)排放的废气中污染物毒性大,除燃烧废气中二氧化硫、氮氧化物外、硫化氢、苯和苯并[a]芘,酚类等都有较大的毒性;

3)大部分大气污染物均可回收。如含H2S的废气通过硫磺回收装置,可回收94%以上硫,含烃类气体,通过火炬回收系统及汽油装车油气回收设施,也能回收90%以上的应回收的烃类。这样就达到了综合利用变废为宝的目的。

2.2.2 有组织废气污染物排放源分析

1)SOX排放源分析

炼油厂加工流程中,形成废气中硫污染物主要有4条途径。

(1)加工中产生的不凝气和渣油做燃料燃烧所产生含SOX烟气;

(2)催化裂化装置催化剂烧焦将焦炭中的硫带入再生烟气;

(3)装置产生的含硫气体,如催化干气、液态烃、焦化富气、加氢循环氢等气体,经气体溶剂脱硫、溶剂再生装置排出的含硫气体及含硫污水汽提装置排出的含硫气体,同时送给硫磺回收装置,回收硫磺后的含SOX尾气;

(4)操作不正常或事故状态时,含硫气体通过安全阀放空,进入火炬系统,燃烧后以SOX烟气排放。

根据统计,原油带入的硫有87.5%转化为硫磺产品,动力锅炉、加热炉燃烧烟气、催化再生烟气、硫磺回收尾气等排放的废气中排放SOX的占总硫量的5.2%,产品带走7.1%废水废渣带走0.2%。

2)NOX排放源分析

炼油厂NOX主要产生于燃料燃烧过程,通过燃烧烟气排出。含NOX烟气主要来自加热炉烟气和催化再生烟气,但由于燃烧温度不同,NOX来源也不同,工艺加热炉温度高,烟气中NOX主要来源于助燃空气中的氮,而催化再生烟气温度只有700℃左右,NOX几乎完全来自焦炭中的氮。加热炉烟气中的NOX占全厂NOX总量的大部分。

3)TSP(粉尘)排放源分析

炼油厂加热炉燃烧烟气中TSP很少,而TSP主要来源于催化再生烟气,催化再生烟气中的TSP是由催化剂再生过程中未能回收的催化剂细粉(粒径小于10um)组成,随再生烟气排出。一般在正常情况下游出口,烟气中TSP浓度低于120mg/m3。

2.2.3 无组织废气中污染物排放源分析

1)烃类气体排放源分析

烃类是炼油厂排放的另一种主要气体污染物,主要产生于油品的输送,储存过程中的油品挥发损失。主要排放源有原油、轻质油储罐、汽油装车、装船站台,以及容易发生油品泄漏的设备、管道连接处、阀门等,烃类排放的特征是点多、分布广、以无组织方式排放,排放量多少一般与油品储运量和转运频次有关,也与设备的优劣和储运工艺方式有关。

从全厂来看,目前国内炼厂烃类气体损失占原油加工量的0.15%~3%。

2)恶臭气体排放源分析

恶臭污染是炼油厂普遍存在的问题,对加工高含硫的企业尤为突出,炼油生产过程中的高温、高压将原油中的少量硫、氮、氧等转化成具有臭味的硫化氢、有机硫、氨、有机胺、有机酸等,随挥发性气体排出,造成恶臭气体污染。

原油在一次加工过程中,40%~60%硫集中在渣油中。干气、液态烃量大且含硫化氢浓度高,如果控制不好,都可造成恶臭污染。

恶臭气体排放以低架源,无组织排放方式为主,一般集中在以下几类部位:装置各种临时排放口中、设备吹扫口、工艺气体排放口、敞口池挥发、污水喷溅口、贮罐呼吸口、采样口、脱水排凝口以及设备跑、冒、滴、漏等等。含硫原油加工过程中,主要恶臭源,相对集中于油品精制回收,碱渣处理,加氢裂化延迟焦化,污水处理场等装置。典型排放恶臭物的浓度见表1。

表1 无组织恶臭排放源所含恶臭物质浓度(mg/m3)

3 固体废弃物排放源分析

炼油厂生产过程中,有多种废物产生,多属于化学废物,部分具有可燃有毒易反应的特征,其形态有固态,液态,浆液状等不同类型。固体废物主要产生于生产装置排出的废催化剂,液浆状废物主要污水场三泥、储罐底泥,液态废物主要有废碱渣、废酸渣、废溶剂等,炼油厂对废物的处置主要有回收利用、焚烧、堆埋处理3种途径。

3.1 碱渣的来源及性质

碱渣主要来源于油品精制,如汽油碱洗,干气及液态烃补充碱性等。大部分碱渣都具有恶臭的稀粘液,多为乳白色、次棕色或黑色,比重1~1.1游离碱浓度1%~10%,油环烷酸及酚含量也比较高,此外,碱渣还含有硫化物,磺酸钠和高分子脂肪酸等,因此COD值高达几万到几十万。

3.2 废催化剂排放源

炼油厂的催化剂多数为硅铝氧化物,如催化裂化废催化剂、废白土等。含镍、钼、锰等贵金属催化剂,也是这些金属的化合物附于硅、铝载体之上,如重正,加氢催化剂等,其中催化裂化催化剂,润滑油白土精制所排废白土排放量较大,金属催化剂排放量较小。

3.3 污水处理场“三泥”

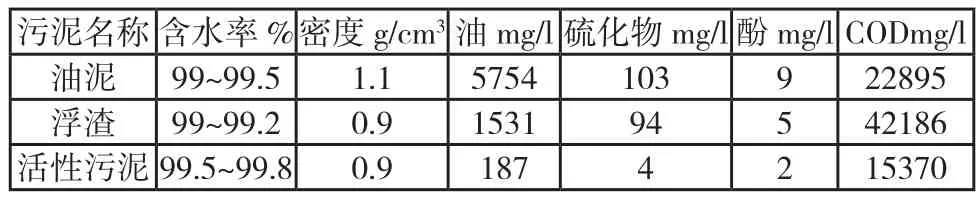

污水场“三泥”来源于隔油池产的油泥,浮选池产的浮渣,曝气池产的活性污泥。其排放量很大,控制较好的污水场其“三泥”产生量一般在0.7kg/t污水,其性质见表2。

表2 污水处理场污泥性质表

3.4 废溶剂排放源

炼油厂废溶剂排放量不多相对而言生产润滑油的炼厂溶剂排放量较,主要来源是:

废糠醛主要来自润滑油糠醛精制,废酮苯来自润滑油酮苯脱腊,废乙醇胺主要来自干气及液态烃乙醇胺脱硫。还有少量的甲醇,废环丁砜。这些废溶剂大部分可以回收,不能回收的可进行焚烧。

4 噪声污染源分析

4.1 噪声特征

1)连续的稳态噪声

炼油厂的生产是连续的,因此产生的噪声也是连续的稳态的,不随时间的变化而变化。

2)噪声频率范围宽

即有气体放空产生的高频噪声,又有空冷风机等产生的低频噪声。噪声源的声压级一般在80dBA~95dBA的范围,未控制的蒸汽放空噪声可达100dBA~115dBA。

3)产生噪声的设备多数露天布置,低位安装,在半自由声场中以一定的高程传播。装置中的建、构筑和其它设备(如塔、罐)对噪声的传播有一定的阻挡作用,但高空,高点产生的噪声则传播较远。

4.2 噪声源

1)高频噪声源

这类噪声主要是催化裂化主风机空气放空、火炬放空燃烧、蒸汽放空、装置停工管线、塔等蒸汽吹扫放空。这类噪声时间短、强度高、无规律、间断性。

2)低频噪声

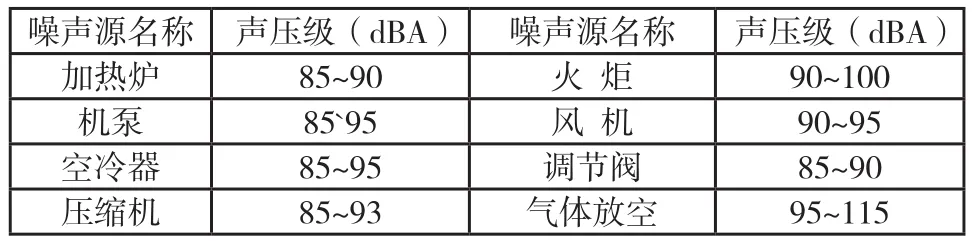

这类噪声主要是各生产装置所用的机泵电机、空冷电机、压缩要机电机、风机电机产生的,还有加热炉产生的,这类噪声是声源种类多、数量大、有规律、连续性。炼油厂常见噪声源及其声级范围见表3。

表3 炼油厂常见噪声源

[1]石油化工环境保护手册.

[2]某炼油厂有害气体调查报告.