大跨度桥式双斗轮混匀取料机桥梁设计

2011-07-03胡昊

胡 昊

(沈阳职业技术学院,沈阳 110045)

0 引言

桥梁是桥式双斗轮混匀取料机的重要钢结构,由两个等距的工字梁为主体并沿长度方向布置有隔板,在隔板间采用型钢斜拉联接。

桥梁的载荷状态分为三种,即自重状态、承重状态和负载状态。不同载荷状态对应产生不同的挠度值,为保证桥梁在最终负载状态下的使用性能,在设计时,对桥梁的生产工艺进行了分析研究,确定了在不同载荷状态下的预拱度值。

1 桥梁结构及受力分析

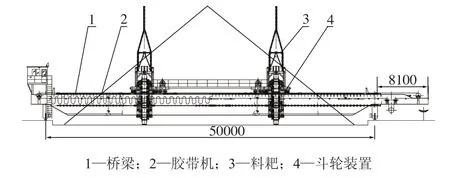

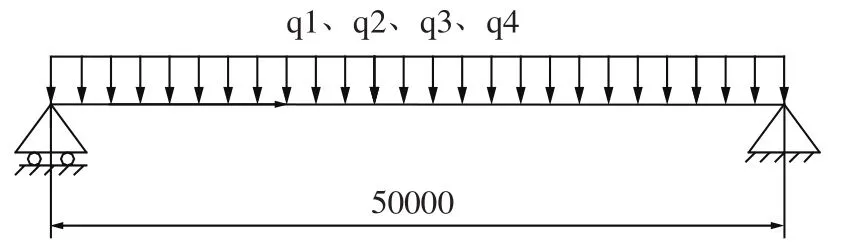

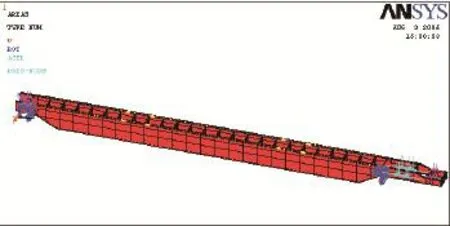

桥梁两端固定在50米跨度上的行走机构端梁上,桥梁上套有双斗轮装置且双斗轮装置带动料耙在桥梁上往复行走。桥梁上部还设有受料胶带机,斗轮装置挖取的物料通过落料斗卸入桥梁上的受料胶带机,并交运给地面胶带机,完成取料作业,如图1所示。

图1 HQL1200/50桥式双斗轮混匀取料机

桥梁要承受自身重力载荷;承受双斗轮、双料耙的集中载荷;承受胶带、托辊、物料等均布载荷。

2 初步确定桥梁的主截面尺寸

2.1 计算桥梁的惯性矩及抗弯截面模量

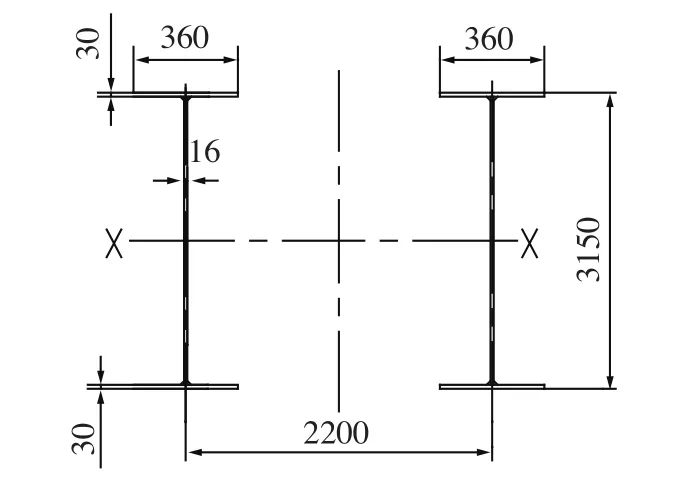

初定桥梁截面高H=3150mm,上下翼缘板宽度B=360mm,厚度为30mm,腹板厚度为t=16mm,如图2所示。

图2 桥梁截面

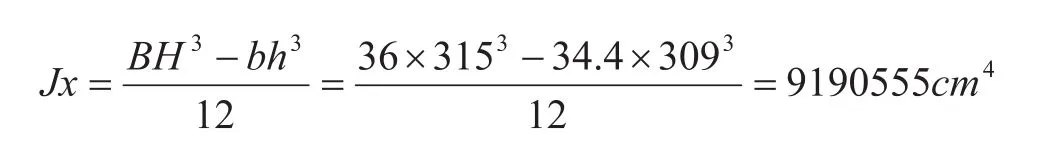

单片工字梁惯性矩:

式中b=B-t=36-1.6=34.4cm

单片工字梁抗弯截面模量

2.2 计算桥梁在集中载荷作用下的最大应力及最大变形

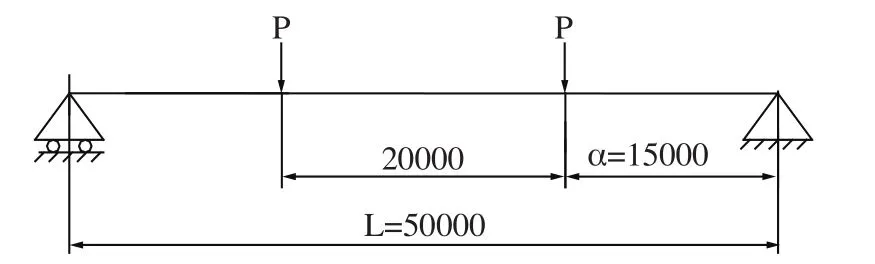

当双斗轮运行到桥梁中间位置时,集中载荷作用下的应力及变形最大,如图3所示。

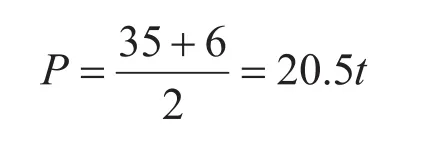

斗轮装置单重35t,料耙单重6t,在每片工字梁上的载荷:

图3 集中载荷作用于桥梁

最大弯矩:

M1max=P×a=20500kg×1500cm=30750000 kg ·cm

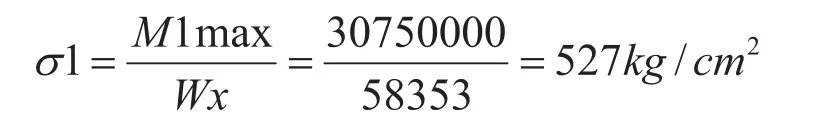

最大应力:

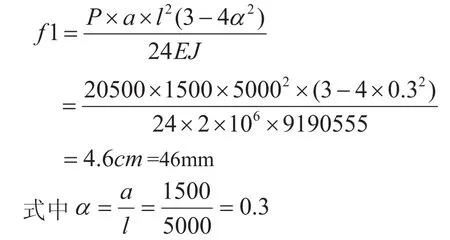

最大变形:

2.3 桥梁在自重及均布载荷作用下的最大应力及最大变形

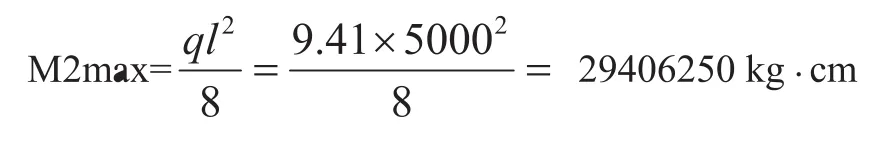

桥梁自重90t,50米跨度内承重80t,如图4所示。

图4 均布载荷及自重作用于桥梁

每米长度上桥梁自重:q1=80000/50=1600kg/m

每米长度上胶带重:

q2=1.2×(4×1.32+5.1+1.7)=14.5kg/m

胶带机带宽1200mm,胶带型号:EP200×4 (4.5+1.5)。

每米长度上托辊重:q3=100.5 kg/m

每米长度上物料重:

q4=Q/(3.6V)=1200/(3.6×2) =166.7 kg/m

单片工字梁承受均布载荷为:

q= (q1+ q2+ q3+ q4) /2=941kg/m=9.41kg/cm

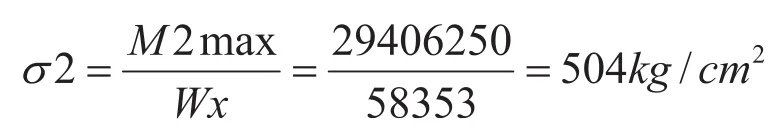

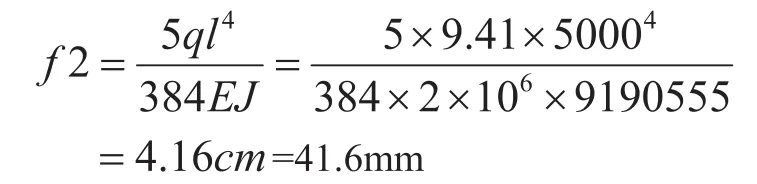

最大弯矩:

最大应力:

最大变形:

2.4 采用叠加法计算桥梁的最大应力和最大变形

将桥梁在集中载荷作用下和桥梁在均布载荷作用下的应力及变形进行叠加。

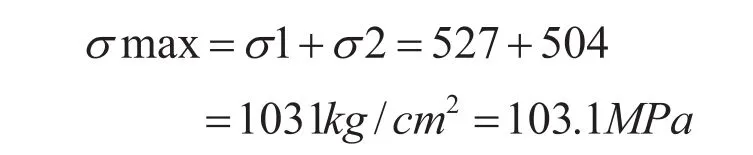

最大应力:

最大变形:fmax=f1+f2= 46+41.6=87.6 mm(未考虑桥梁跨度外伸端载荷会减少桥梁挠度)

3 应用有限元校核桥梁的刚度及强度

3.1 计算工况及结构载荷

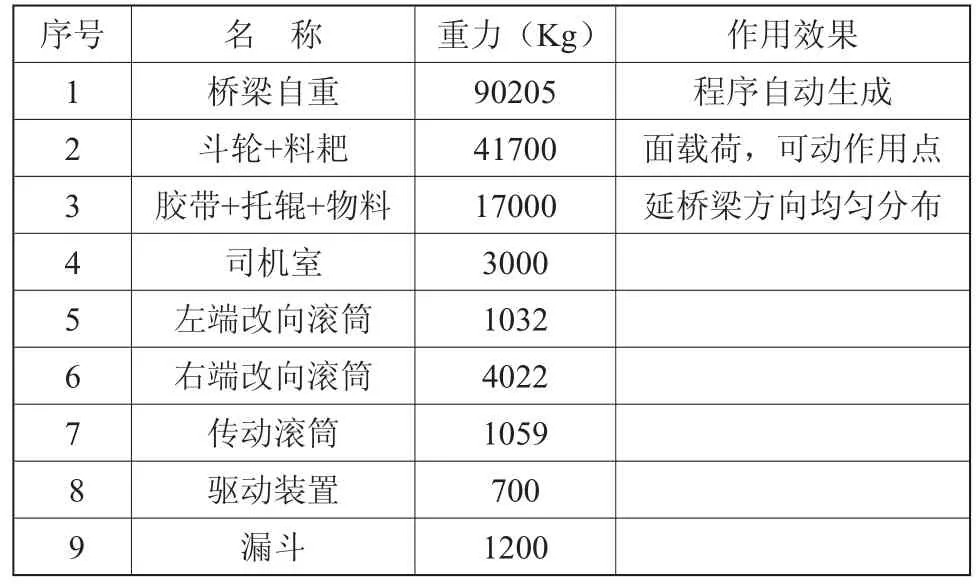

取料机在工作状态下桥梁主要承受斗轮、料耙的重量,及均匀分布在桥梁上的胶带、托辊、物料等的重量。桥梁结构主要载荷情况如表1所示。

表1 桥梁结构载荷表

随着斗轮装置在桥梁上位置的变化,这里分为二种不同工况进行分析。

工况一:应力最大位置——两斗轮对称作用在桥梁相对中间位置;

工况二:挠度极值最大位置—— 一端斗轮作用在距桥梁极限位置a=3m处,如图3所示。

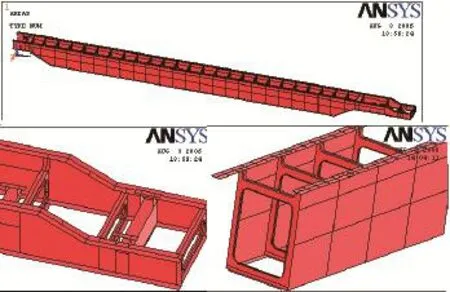

3.2 计算模型

桥梁结构主要由上下翼缘、腹板、部分型钢及行走轨道组成。根据桥梁结构特点,这里将上下盖板及腹板抽象为shell单元,连接型钢抽象为Beam单元,由于行走轨道作用在翼缘表面上,这里将其抽象为Shell单元。其余部分根据其受力状况划分为不同类型的单元。结构模型如图5所示。

3.3 加载分析

将表1所列各项载荷以所给的作用效果分别加载到桥梁上。

桥梁自重为均布载荷,通过程序自动生成,均匀分布在桥梁上各点。斗轮、料耙总重41.7吨,由于料耙的偏心,使斗轮装置对桥梁产生一个扭矩,这里通过车轮在桥梁两片腹板上作用力的差值来模拟该扭矩的效果。经过计算作用两片腹板上的作用力为11.61吨、54.31吨,分别作用在500mm×360mm的面积上,面载荷大小分别为0.363N/mm2和-1.698N/mm2,其作用位置随着工况的不同发生变化。

图5 桥梁结构模型

图6 约束及载荷图

胶带、托辊和物料的载荷均匀作用在桥梁的上盖板上,以线载荷形式加载。

司机室、左端改向滚筒、右端改向滚筒、传动滚筒、驱动装置和漏斗对桥梁的作用力分别以线载荷的形式作用在桥梁的相对位置上,其大小分别为7.5 N/mm,19.8 N/mm,38.5 N/mm,20.4 N/mm,1.3 N/mm和2.7 N/mm。具体加载及约束情况如图6所示。

3.4 计算结果

工况一:两斗轮作用在桥梁相对中间位置。

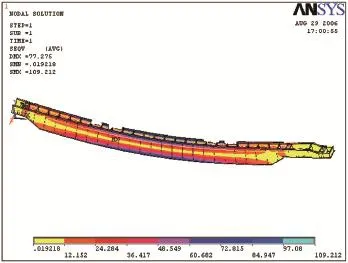

加载分析,最后得出桥梁应力图如图7所示。从图中可以看出桥梁最大应力为109MPa,位置如图7所标记。

桥梁变形前后对比图形如图8所示。从图中可以看出桥梁最大变形产生在中间位置,挠度值为75.1mm。

图7 桥梁应力图

图8 桥梁变形图

工况二:一端斗轮作用在距桥梁极限位置a=3m处(工作极限位置)。

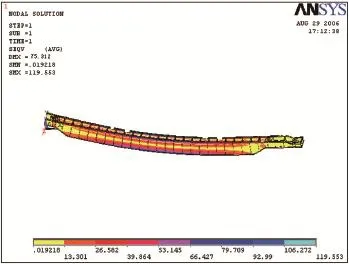

加载分析,得出桥梁应力图如图9所示。从图中可以看出去除应力集中桥梁最大应力为106MPa,位置如图9所标记。

桥梁变形前后对比图形如图10所示。从图中可以看出桥梁最大挠度值为77mm,位置如图10所标记。

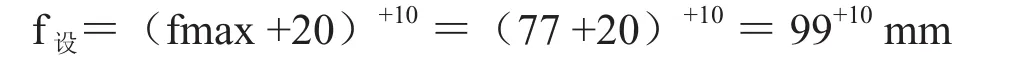

通过有限元计算结果可以看出,在工况一即两个斗轮作用在桥梁相对中间位置的情况下,桥梁应力及变形最大。最大应力为109MPa,挠度为77mm。

图9 桥梁应力图

图10 桥梁变形图

经计算变形量为1/650,应力及变形均在允许范围内(桥梁主要结构件材质为Q345-B)。

4 大跨度桥梁的预拱分析研究

在桥梁施工图设计中,要考虑在安装现场五段桥梁焊为一体后,在自重状态下应保持一定的拱度值,用来指导现场桥梁焊接后的检验验收。一般情况下,在现场安装完桥梁及双斗轮装置后,桥梁在自重和双斗轮的重力作用下应有4/10000的拱度,其拱度值为50000×4/10000=20mm。因此,在设计时,桥梁的预拱度值为:

5 结论

桥梁是桥式斗轮混匀取料机重要钢结构部件,桥梁结构大,跨距长,桥梁的受力对其自身和整个取料机的强度、刚度和稳定性都有较大影响。

在设计中采用传统的力学方法初步确定桥梁的主截面尺寸,为有限元计算提供必要的结构参数,然后利用有限元对桥梁的强度、刚度和重心位置三个主要方面进行优化设计,确定桥梁合理的截面及型式,使桥梁的设计合理,经济可靠。

[1] 邵明亮.斗轮堆取料机[M].北京:化工工业出版社.2007.

[2] 成大先.机械设计手册[Z].北京: 化工工业出版社.2008.