某工程地下连续墙施工过程中遇到的问题及解决方法

2011-06-30张鹏汪庆

张鹏汪庆

(上海仁泓工程咨询有限公司 200232)

1 工程概况

1.1 工程简介

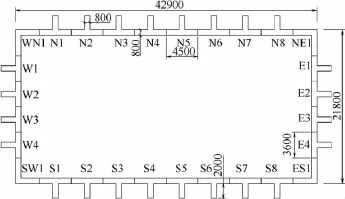

芙蓉江泵站及调蓄池工程的主体结构为T形地下连续墙。该墙既作为深基坑的围护结构,又作为地下结构的外墙,即两墙合一式地下结构体系。建成后深基坑上部为泵站,下部为调蓄池,平面尺寸为42.9m×21.8m,开挖深度26.3m(见图 1)。

图1 地下连续墙平面布置及分块情况

地下连续墙壁厚0.8m(T形部分也是0.8m),墙深45.3m,顶标高2.8m,墙底标高-42.5m;平面周长133.2m,共分28个槽段,其中,T形段24个,L型(四个角)4个,地下连续墙接头采用锁口管。

1.2 工程地质情况

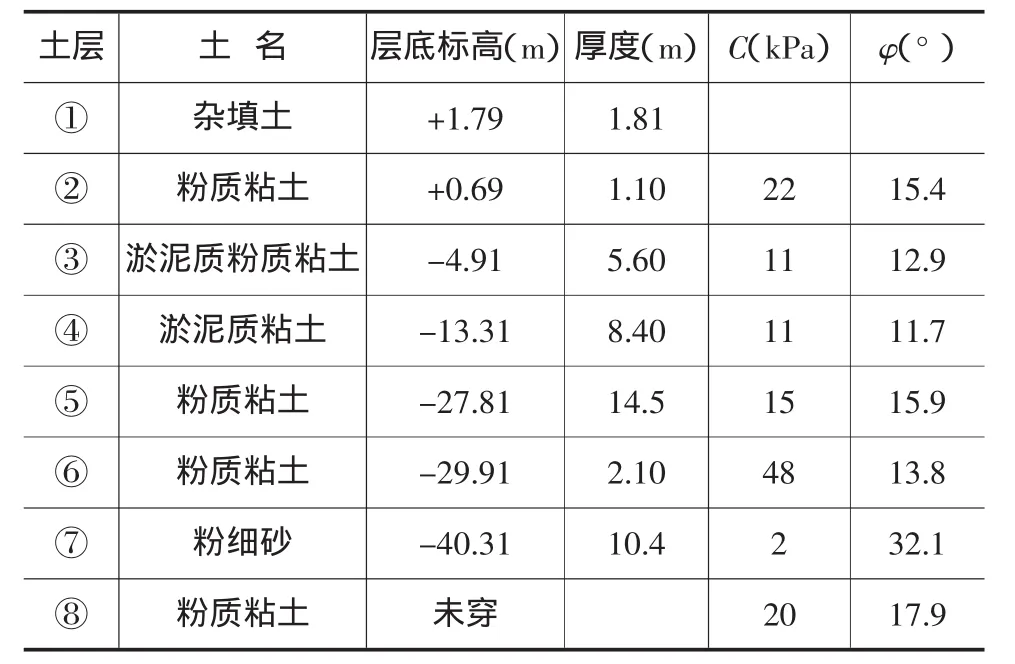

工程地质情况见右表。

③、④层为淤泥质粘土,呈流塑状态。局部夹较多薄层粉砂,开挖时易发生塌方、管涌、流砂等不良地质现象。是地下连续墙施工时极易发生塌方的地层,可能会危及墙外建筑设施的安全,需重点加以防范。

工程地质情况表

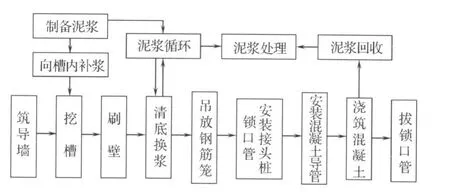

2 地下连续墙主要施工流程

施工流程见图2。

图2 地下连续墙主要施工流程

泵站共有28幅连续墙,全部按图纸分幅进行施工。成槽时先施工搅拌桩加固过的区域,再施工其他区域。在施工前准备先在各个阳角位置进行深层搅拌桩施工,以防在槽壁施工中发生塌方。保证地下连续墙工程成功的关键工序为导墙修筑施工、泥浆制备及护壁、导管浇筑混凝土、接头锁口管处理和接缝防渗处理。

3 出现的问题及处理措施

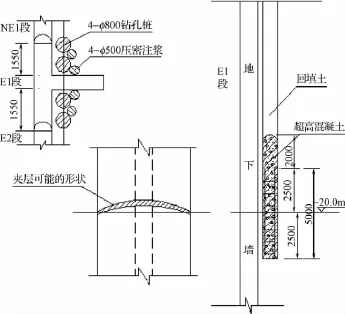

3.1 E1槽段

3.1.1 出现的问题及分析

导管脱落19根,计28.5m,混凝土面距孔口24m,二次重新下导管,故混凝土接头处必有夹层混凝土。槽底沉渣150cm。

导管脱节后,前后两次水下混凝土之间存在一个大致呈水平的夹层。这一夹层多为水下混凝土与泥浆的混合体。显然,这一夹层的存在必将影响地下墙的结构承载能力,也可能造成一个渗流通道。因此,必须认真对待并采取一定的补救措施。

3.1.2 补救措施

3.1.2.1 夹层标高的判断

据现场实录,发现导管脱节时的已浇混凝土面的高度约21m左右,即导墙面以下24m上下。标高大致为-20.24m,即底板面层以上2.0~2.5m之间,但考虑到灌注时已经形成夹层的高度比发现时可能还低一些,则这一夹层实际存在的标高约在-21.0~-19.0m,即底板面以上1~3m的范围内。此外,这一夹层并不是水平的而是中间高两边低的上凸状斜面,坡度一般1∶(4~5)。所以基本上可以判断,软弱夹层的厚度为20~30cm,上下波动在50~80cm 之间(见图 3)。

图3 软弱夹层情况

3.1.2.2 补救措施的方案简述

如上所述,两次水下混凝土之间的软弱夹层必然会削弱地下墙的结构承载力,又因其部位正好处在地下墙弯矩最大处附近,所以补强的必要性更为突出,也有可能造成局部渗漏通道,为此,拟采取以下措施进行补救:

a.墙外采用钻孔灌注桩加强。拟在E1段一竖的两侧,各加φ800钻孔灌注桩两根(共4根)(见图3)。局部钢筋笼为20-φ28,有效长度5m,即以标高-20.0m为界,上下各2.5m分布,而水下混凝土高度按超高2.0m计算,混凝土高度为7.0m。

按《混凝土结构设计规范》(GB 50010—2002)计算,φ800C30钻孔灌注桩20-φ28配筋时,单根承载力M=860.8kN·m,我们认为完全可以补偿由于软弱夹层所影响的地墙承载力。

b.墙内视情况局部加固。开挖时经监测,如E1段未出现异常,则坑内加固似可不必再行实施。若此段位移有所异常,经现场研究可采取如下措施:

ⓐ到达标高-20.0m前停止全面开挖,改为局部(E1附近)开挖,待处理好以后,再扩大开挖范围;

ⓑ在标高-20.0m即夹层附近,凿开混凝土,露出钢筋,范围为高×宽=1.0m×3.8m,用δ20钢板分块塞焊与钢筋焊在一起,然后用微膨润混凝土封面。

c.墙外压密注浆。拟在E1段钻孔灌注桩之间、钻孔灌注桩与T段一竖之间用深层压密注浆办法,对加强区进行双液注浆,共布设压浆孔4个,注浆有效高度8m,深度至标高-22.5m。

3.1.2.3 补救措施的实施时间

拟安排在E2槽段完工后实施。先进行钻孔桩,后进行注浆,施工时间3~4天。内补强在开挖时酌情进行。

3.2 E3槽段

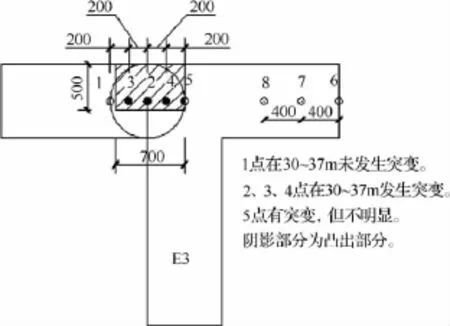

在30~35m处遇不明障碍物(见图4)。

从超声波资料来看确实存在一不明障碍物,根据图纸上的尺寸,钻孔桩与地下墙的净距在3m左右,如果确实是坑内钻孔桩,那么其垂直度仅为1/20,出现此种情况的概率极小。鉴于上述理由,我们排除了钻孔桩的可能。根据我们现有的技术水平与检测手段,极难判定地下不明障碍物的大小、深度、材料性质,我们只能从实际出发,提出以下的处理与补强办法。

图4 不明障碍物情况

3.2.2 解决方案

a.对于A处的障碍物,由于钻机已将土体全部挖除,如果更换钻头换新型号的钻机重新对于不明障碍物钻扫,由于深度达到30多m,且钻头是在一边受力、一边不受力的状态下钻进,其效果估计不会很理想,而且此槽段已经历20多天,随时有塌方的可能,钢筋笼必须尽早入槽,刻不容缓,因此,再采用钻削的方法将不明障碍物钻除的想法恐怕难以奏效。

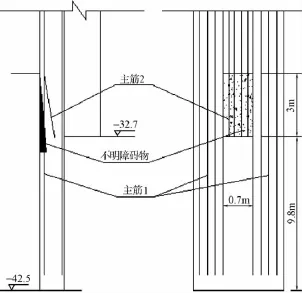

考虑到时间紧迫,我们设想采用割钢筋笼的办法以使钢筋笼能够顺利入槽。具体做法是将不明障碍物处的钢筋(主筋2)弯折,使其能够避开障碍物,其他钢筋(主筋1)不变,见图 5。

图5 钢筋调整示意图

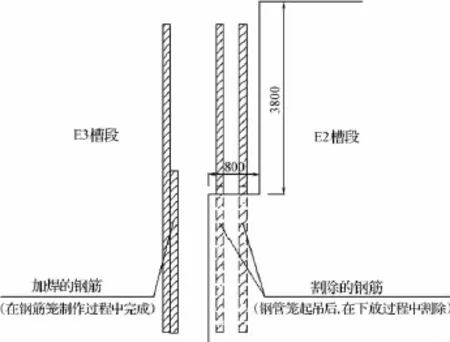

b.对于北侧锁口管处38m有一台阶的问题,我们考虑将钢筋笼北侧可能碰到台阶的主筋割除(钢筋笼竖向起吊后完成),同时在内侧主筋上焊接相当长度的主筋(制作钢筋笼时完成)以弥补其强度,如图6。

图6 北侧锁口管处钢筋处理示意图

c.对于E3南侧锁口管处32m下有40cm的偏移,我们拟将32m以下主筋向内靠拢,底部最大横向偏移控制在45cm,以使钢筋笼能够顺利下放。

d.由于钢筋笼中间部位主筋已被割除,长度为13.0m、宽度为0.7m,对结构受力会带来不利影响,为加强该部位的强度,决定在E3的外侧T形一竖两侧各加一根φ800钻孔灌注桩,配筋长度16m,我们认为两根φ800钻孔灌注桩可以替代地下墙缺少的部分。桩底与墙底齐平;高15.0m,上部30m无混凝土部分回填土沉实。

3.3 N1、N6、W1 槽段

3.3.1 出现的问题

集团发挥产业优势,助力精准扶贫,形成了产业扶贫的“江城模式”“镇雄模式”“挖铜模式”“香格里拉模式”等,成为促进边疆社会和谐稳定的重要力量。江城公司自2014年来共投入1200余万元资金进行项目扶持培育,走出了一条被誉为“江城模式”农业产业扶贫的新路子。集团与昭通市政府合作成立了云南农垦昭通农业投资发展公司,正积极推进与楚雄、临沧和保山等州市成立垦地合作的农业产业投资(发展)平台,打造垦地合作和产业扶贫新模式。推进“云豆入沪精准扶贫”项目,计划到2020年在全国范围内铺设全自动智能咖啡机10万台,实现扶贫工作由输血功能向造血功能的转变。

此三幅槽段出现了接头渗漏。究其原因,主要是由于清基效果不理想、锁口管提拔时间掌握不当、接头渗漏以及墙底渗漏四方面原因造成的,不仅需要处理和加强,更值得以后施工时特别注意。

3.3.2 补救措施

a.注浆。此三幅地下连续墙浇注混凝土时,沉渣过厚,虽然为了提高地墙底部承载力设计已经要求在墙底进行注浆加固,但为慎重起见,我们拟在注浆时加大力度,提高浆液配比和加大水泥用量。

b.接头渗漏。由于起拔锁口管的时间过早,在渗漏方面地下墙的接头会成为薄弱环节,将来开挖时难免发生渗漏,只待到时外侧注浆封堵。

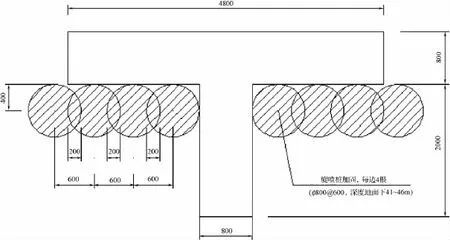

c.墙底渗漏。W1段有2.5m、W2段有1.5m未能到设计深度。未能有效地截断⑦层微承压水,对将来开挖与封底均带来不利影响,尤其W1、W2均在西侧,近110kV变电站,此处如发生渗漏、塌陷,后果将十分严重。对此要进行修补。坑内注浆固然能部分地弥补,但这一深度仅在31.8m以上,而对42~45m深的墙根是无能为力的,必须在开挖前在墙外侧进行处理。目前,深层帷幕处理效果比较好的只有旋喷桩一种,一般在50m以内还是可以的。我们最终将选择旋喷桩进行墙底堵漏。具体布置是在每幅地墙一竖两边分别布置4根,桩径800mm,搭接200mm,深度在地面以下41~46m,相应标高为-37.5~-42.5m。具体布置见图7。

图7 旋喷桩布置

4 结语

导管脱节形成夹层、成槽过程中遇不明地下障碍物、分幅之间出现渗漏等在地下连续墙施工中是经常出现的问题,这就要求在施工前要保证质量。导管在浇筑前检查其质量,避免在混凝土浇筑中发生脱节而形成夹层;对于分幅之间的渗漏问题,在混凝土浇筑前要保证刷壁的质量。如已形成以上问题,在施工中采取相应可取的施工补救措施。

a.如形成大范围的夹层,首先要在墙外补强,补强措施可采用灌注桩等,墙体要局部加固,并要采取防止渗漏的措施。

b.如遇地下障碍物,首先要探测其位置及物体,钢筋笼作局部调整,但要保证其整体刚度、强度满足原设计要求。

c.对于地下连续墙的渗漏处理,可采取高压旋喷桩外围堵漏,渗漏量小时,可采取早强类堵漏材料进行堵漏,在水压较大时可采取软管引出水再堵漏。