龚嘴电站220kV线路钢芯铝绞线断股原因浅析

2011-06-27马建军孟宪宽

马建军,孟宪宽

(国电大渡河流域水电开发有限公司检修安装分公司,四川乐山614900)

1 概述

2010年3月,四川大渡河龚嘴水电站上厂220kV线路龚永二线1E停电检修,检修人员发现G2212至G2262间钢芯铝绞线出现4股断线情况,随即组织人员对断股钢芯铝绞线和T型夹进行了更换检查。

龚嘴水力发电总厂是隶属于国电大渡河公司的发电企业,位于四川省乐山市境内的大渡河下游,管理着龚嘴、铜街子两座大型水电站,总装机容量为1320MW。其中龚嘴水电站共有7台机组,总装机容量720MW,设计年发电量34.18亿kW·h,于1966年3月开工建设,1971年12月第一台机组发电,1978年全部投产。铜街子水电站位于龚嘴水电站下游33km处,是大渡河流域梯级开发规划建设的最末一级电站,共有4台机组,总装机容量为600MW,设计年发电量32.1亿kW·h,于1985年正式动工,1992年10月第一台机组发电,1994年12月全部建成投产。从1971年12月首台机组发电至2007年12月31日,龚电总厂已累计发电1391.3亿kW·h,为四川省的国民经济发展做出了重大贡献。

2 龚永二线运行情况

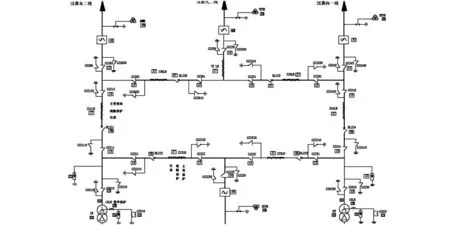

2.1 龚嘴电站上厂电气主接线

龚嘴电站上厂共有4条220kV线路,电气主接线为四角形接线(图1)。角形接线就是将断路器和隔离开关相互连接,且每一台断路器两侧都有隔离开关,由隔离开关之间送出线路。多角形接线所用设备少,投资省,运行的灵活性和可靠性较好。正常情况下为双重连接,任何一台断路器检修都不影响送电。由于没有母线,在连接的任一部分出现故障时,对电网的运行影响都较小。其最主要的缺点是回路数受到限制。因为当环形接线中有一台断路器检修时就要开环运行,此时,当其它回路发生故障就要造成两个回路停电,从而扩大了故障停电范围,且开环运行的时间愈长,这一缺点就愈大;环中的断路器数量越多,开环检修的机会就越大。故一般只采用四角(边)形接线和五角形接线。

图1 龚嘴电站上厂开关站电气主接线示意图

该故障点位于G2212至G2262间的一钢锌铝绞线与T型夹压接处(图2)。

2.2 实际载流情况

龚嘴电站上厂线路除检修期外均为闭环运行,四角形载流母线采用钢芯铝绞线,线路实际最大负荷电流为220A左右,平均负荷电流为150A左右。

图2 1E线路电气主接线示意图

3 钢芯铝绞线断股原因分析

3.1 钢芯铝绞线

220kV线路龚永二线所采用的钢芯铝绞线规格见表1。

表1 220kV线路龚永二线钢芯铝绞线规格表

由表1可见,载流量满足要求。

该钢芯铝绞线共分3层(由外向内):第一层为24根铝线,第二层为18根铝线,第三层为12根铝线,中间为19根钢芯线。

从外观上看,第一层铝线表面由外向内为:一层较厚的附着物——氧化层(黑膜),铝线表面有凹坑(图3),将铝线表面打磨后凹坑更明显(图4)。

图3 打磨前

图4 打磨后

从第二层铝线到中间的钢芯线附着物明显减少,但表面仍有不同程度的氧化现象。

T型线夹左侧(靠大坝侧)断股4根,T型线夹右侧(载流侧)断股3根(图5)。

3.2 电腐蚀

电化学腐蚀是指不纯的金属或合金与电解质溶液接触发生原电池反应而引起的腐蚀。其中较活泼的金属失去电子而被氧化。能够发生电化学腐蚀的必须是不纯的金属或合金,同时要存在电解质溶液,电化学腐蚀过程中有电流生成。金属的腐蚀往往同时发生化学腐蚀和电化学腐蚀,但以电化学腐蚀为主。

图5 断股钢芯铝绞线

(1)导线和架空地线的腐蚀分析。

导线和架空地线大量使用钢芯铝绞线或钢绞线,而腐蚀破坏是钢芯铝绞线的主要破坏形式之一。导线的腐蚀是一个严重的问题,最易引起腐蚀的是钢芯。就导线架设的地区而言,沿海工业区、工业区、沿海地区和农村地区依次排列,腐蚀逐步减轻。在沿海工业区,钢绞线只需数年就严重腐蚀,钢芯铝绞线的钢芯也会引起严重腐蚀。采用镀铝锌合金的钢丝,寿命可延长1倍左右。然而,它仍不能与稀土电工铝导体相提并论,稀土电工铝的寿命至少可延长3~4倍以上。

钢芯铝绞线在大气中受水分、化学气体和盐类物质等作用会发生腐蚀,腐蚀程度与导线的材质成分和制造工艺有密切关系。导线的腐蚀形态有化学腐蚀和电化学腐蚀,并以电化学腐蚀为主,而且主要是外层腐蚀。当空气湿度较大时,导线表面的水分会凝聚成水膜,大气中的O2、CO2及其它气体如H2S、NH2、SO2、NO2、Cl2、HCl等和盐类物质溶解于水膜中,形成电解液薄层。电解液薄层与金属氧化膜发生反应而产生孔蚀。在导线内部,铝股与镀锌钢芯接触层由于金属电极电位的差异,也会产生接触腐蚀。铝股受腐蚀后表面会产生白色粉末并布满麻点,铝股与钢芯接触层也会产生白色粉末状物,同时导线明显变脆,抗拉强度明显降低,严重时会造成断股、断线,从而大大缩短了导线的使用寿命。

钢芯铝绞线的耐蚀性通常在钢芯线与铝绞之间涂上由有机材料制成的防腐蚀油脂,阻挡雨露及腐蚀性气体对钢线的腐蚀,以延长钢线的寿命,使之能与铝线寿命相匹配,但防腐蚀油脂增加了导线的重量,长期使用会因其老化而失效。

(2)铝绞导线间的缝隙腐蚀。

缠绕的铝导线之间存在大量缝隙,滞留其中的强腐蚀介质引起缝隙内的金属腐蚀。由于铝合金对缝隙腐蚀较敏感,因此,强腐蚀对铝材造成了极大的破坏,加之横向风力下的振荡张力造成断股。

3.3 引起电腐蚀现象的原因分析

历年气候变化情况:经查阅电站气候资料,龚嘴电站年降雨量均在1400mm左右,无明显变化,但电站年均湿度均在70%左右,年均湿度较大,钢芯铝绞线表面易形成电化学腐蚀条件。

电站周边环境:龚嘴电站周边山区矿产资源丰富,盛产钾长石,钾长石的成分为:硅(SiO2)64.91%、铝(A12O3)18.22%、铁(Fe2O3)0.25%、钾(K2O)9.6%、钠(Na2O)3.5%,矿区开采采用人工和爆破,产生大量粉尘,对电站环境污染加大,线路工作环境逐年恶化。为了提高户外绝缘子防污闪能力,龚嘴电站从2000年起已经将220 kV线路绝缘子进行更换。可见,环境的污染也是钢芯铝绞线表面形成电化学腐蚀的重要原因。

污秽等级逐年变化情况:龚嘴电站从2003年起开始对开关站污秽程度进行测量。通过查阅龚嘴电站上厂开关站等值盐密测量数据,2003年到2005年,污秽等级均为0级;2006年开始污秽等级上升到I级,且开关站户外设备表面污秽物取样测试单位面积含盐分量呈逐年上升趋势,可见环境污染对户外设备的腐蚀正在恶化。

环境温度变化情况:经查阅电站水工水文观测资料发现,龚嘴电站环境温度从2001年起开始出现异常,主要是年平均温差差异比较大(最大温差31.7℃,最小温差21.9℃)。

同时,从2001年起至今,环境温度为逐年上升趋势(2009年平均气温比1995年平均气温上升约1℃)。笔者认为:温度变化对已投运使用近40年的钢芯铝绞线的加速老化是引起断股的另一原因,气温变化趋势如图6所示。

3.4 接触电阻

图6 龚嘴电站年平均温度变化趋势图

虽然钢芯铝绞线的载流量远大于实际负荷流量,但如果电流流经T型线夹等压接位置接触电阻偏大会造成发热、断股。接触电阻偏大的原因可能有:压接工艺不规范、电腐蚀引起接触电阻偏大、悬垂度不规范引起运行中受力过大使压接处松动。

T型夹与钢芯铝绞线的压接工艺标准:压接前应清除导线表面和T型线管内部污垢,连接部位的铝质接触面应涂抹一层电力复合脂,用细钢丝刷清除表面氧化膜,保留涂料进行压接,压口数、压口深度及压口位置应符合规范要求。

断股钢芯铝绞线外观检查发现,T型线夹管端部松动(图7),T型线夹压紧工艺采用的是老式爆破压接,压接质量在当时没有进行检测(接触电阻测试)。

图7 钢芯铝绞线与T型夹压接端部松动情况

接触电阻试验。对断股钢芯铝绞线各层与T型线夹间的接触电阻进行测试,数据见表2。

表2 断股钢芯铝绞线各层与T型线夹间接触电阻测试数据表

试验设备:KDC型接触电阻测试仪(最大电流120A)。

试验结果分析:接触电阻由外向内逐渐增大,表明各层均有氧化膜,从而造成层间接触不良;经高压试验人员对停电检修的线路相同位置进行测试,T型线夹与钢芯铝绞线的压接处接触电阻数据为10μΩ左右(相关规程无标准,只能把10 μΩ作为相对的标准值)。以上试验数据最大值是标准值的419倍,最小为标准值的82.6倍,各测点接触电阻均严重超标,可以判断实际运行中T型夹与钢芯铝绞线接触部位发热量较大,从而加速了钢芯铝绞线的氧化和电化学腐蚀。

3.5 载流母线悬垂度

根据软母线架设规范要求,母线张弛度应符合要求,三相母线张弛度应一致。检修中发现,该相断股母线悬垂长度比A、B相小约10cm,紧度偏紧,遇外力作用时T型夹处受力加大,这是引起压接处松动的重要原因。

检修人员对C相载流母线悬垂度进行了调整,以保持三相一致(图8)。

图8 更换并调整悬垂度后的载流母线

4 结语

龚嘴电站220kV线路钢芯铝绞线因运行年限近40a,随着电站周边工业环境的变化,线路工作环境逐年恶化,电腐蚀情况严重。该钢芯铝绞线与T型夹接触电阻严重超标,原因是架设线路时T型夹与钢芯铝绞线的压接质量不好、母线悬垂度不符合要求。通过查阅历年来龚嘴电站上厂开关站污秽等级测试数据,环境温湿度数据得知:污秽程度加大和温度上升及变化异常也是引发钢芯铝绞线腐蚀进而引发断股的原因。

建议定期(最好是每2年)对线路T型线夹等压接处进行接触电阻测试;引进高灵敏度测温设备,对线路各T型线夹处运行的实际温度进行定期测试,及时发现松动过热情况。因龚嘴电站钢芯铝绞线已经投运40a左右,且均未更换,电站应制定检修计划,逐年对钢芯铝绞线进行更换。