锦屏二级水电站拦河闸坝混凝土防渗墙造孔施工事故与处理

2011-06-27张贵发

张贵发

(四川二滩建设咨询有限公司,四川成都 610051)

1 工程概况

锦屏二级水电站首部拦河闸坝位于雅砻江大河弯西端猫猫滩,上距锦屏一级水电站坝址约7.5 km。拦河闸坝主要由泄洪闸和两岸重力式挡水坝段组成,全长165 m,最大坝高34 m。施工导流枯期采用上下游围堰挡水,导流洞过水进行拦河闸坝工程施工;汛期采用导流洞和围堰联合泄洪,围堰及基础防渗采用混凝土防渗墙。上游围堰混凝土防渗墙长129.23 m(4 240 m3);下游围堰混凝土防渗墙长106.22 m(3 135 m3)。设计要求严格控制孔斜率,确保墙体接头的设计厚度,杜绝墙体开叉;保持墙体的连续性和整体性,杜绝断墙事故的发生。

2 工程地质条件

上、下游围堰河谷呈“V”型,两岸山体雄厚,河道顺直,河槽偏向右岸,两岸岸坡较陡,枯水期1 635 m高程河宽97 m,水深9~18 m,两岸谷坡约45°~60°,在左岸公路以下的河床内堆积有大量的公路开挖弃渣,右岸侧河床上部有少量崩积物堆积,两侧山坡均为基岩裸露,河床覆盖层较厚,粗细颗粒混杂,堰址处河床覆盖层厚度为20~43 m,按物质组成及颗粒大小由下至上可分为含漂石卵砾石层、含砂壤土碎砾石层、卵砾石含孤块石层、含孤块石卵砾石层、块碎石夹卵砾石层。

3 混凝土防渗墙造孔施工方案

3.1 造孔施工方案

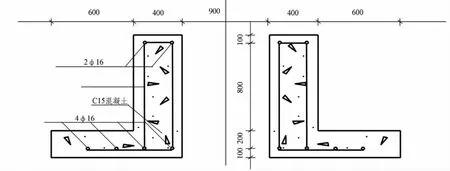

(1)场地预先经平整后实施施工平台的建造。导向槽采用“L形”或“直角梯形”断面。

(2)防渗墙成槽施工以“钻劈法”为主,探索反循环施工的成槽工艺。采用“钻劈法”造孔成槽,即采用CZ-300型冲击钻机先钻进主孔,待到达设计终孔孔深后再劈打副孔。

(3)采用“槽内钻爆法”进行施工。

(4)使用SM-400型液压回转钻机(或XY-2型地质钻机)钻进陡坡基岩爆破孔。

3.2 造孔施工布置

上、下游围堰顶宽20 m,将上下游围堰防渗墙钻机平台布置在防渗墙轴线外雅砻江一侧,防渗墙轴线基坑一侧依次为倒渣平台、排浆沟以及一条6 m宽的施工道路。导向槽和施工平台采用开挖后立模板浇筑,导向槽及施工平台布置如图1及2所示。

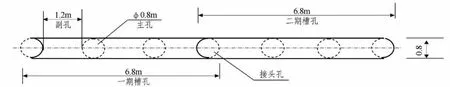

3.3 槽孔划分

槽孔划分如图3所示。槽段划分方案根据施工总体方案确定,并根据生产试验结果进行调整。为减少接头数量,需增加槽段长度,但考虑到砂卵砾石地层易坍塌,为确保孔壁安全,确定一期、二期槽段长度均为6.8 m。施工中根据实际情况可适当调整槽段的大小,并将合拢段安排在槽深较浅、条件较好的地方。

3.4 造孔成槽流程

该工程主要采用“钻劈法”进行成槽施工:一期槽段先使用冲击钻机钻进主孔至设计孔深,然后劈打副孔。遇到大孤石、块石时采取“槽孔内聚能爆破法”进行处理,陡坡段使用“孔内钻孔爆破法”施工。为减少重复劈打破碎,在劈打二期槽孔时,在两侧主孔内下设接渣斗。

图1 导向槽结构示意图

图2 上、下游围堰防渗墙施工平台布置示意图

图3 槽孔划分示意图

质量标准不低于以下要求:孔位偏差不大于3 cm;孔斜率不大于4‰;在遇有含孤石、漂石的地层及基岩面倾斜度较大等特殊情况时,将孔斜率控制在6‰以内。一、二期槽孔中心线在任一深度的偏差值不得大于施工图纸规定的墙厚的1/3。

3.5 防渗墙造孔施工工艺

该工程主要采用CZF-1500型冲击反循环钻机,该钻机主要应用于深厚覆盖层防渗墙造孔施工。设备的主要技术参数见表1。

4 防渗墙造孔施工过程中出现的事故及处理

混凝土防渗墙系隐蔽工程,给施工带来很大困难。防渗墙施工的关键是造孔,造孔是制约防渗墙进度、工期和效益的关键工序,造孔所耗用的时间、机械台班和用工最多,造孔所发生的事故亦较多,处理难度也大,对工期影响最大。由于锦屏二级水电站首部拦河闸坝上下游围堰覆盖层埋藏深度和厚度大,河床地质条件复杂,有孤石、漂石、架空等现象存在,从而给防渗墙造孔施工带来很大困难,发生了不少事故。因此,分析这些事故发生的原因,研究迅速处理好这些事故的方法,对加快防渗墙施工,提高经济效益将会起到重要作用。锦屏二级水电站首部拦河闸坝上下游围堰塑性混凝土防渗墙发生的造孔事故主要有孔斜、卡钻、掉(埋)钻、塌孔、漏浆等。

表1 CZF-1500型冲击反循环钻机主要技术参数表

4.1 孔 斜

为了保证防渗墙的有效厚度和各槽孔间混凝土有效搭接厚度满足设计要求以及防渗墙的连续性,必须保证每个槽孔的垂直度。防渗墙施工规范规定槽孔孔壁应垂直,不应有梅花孔、小墙等。孔位允许偏差不得大于3 cm,孔斜率不得大于0.4%。在遇到孤石、漂石地层以及基岩倾斜度大等特殊情况下,孔斜率应控制在0.6%以内。一、二期槽孔接头孔的两次孔位中心在任意深度的偏差值不得大于设计墙厚的1/3,且必须保证设计墙厚。

该工程设计墙厚0.8 m,Ⅰ期槽两端的主孔孔斜率指标为不大于0.3%,其它槽孔孔斜率不大于0.4%;在遇有含孤石、漂石的地层及基岩面倾斜度较大等特殊情况时,孔斜率按0.6%控制,相邻孔不得异向;整个槽孔孔壁应当平整、无梅花孔、探头石和波浪形小墙等。槽孔施工过程中主要采用超声波测斜仪测量。当施工中泥浆过浓、超声波检测困难时,可采取重锤法进行检测。本工程采用重锤法测量。

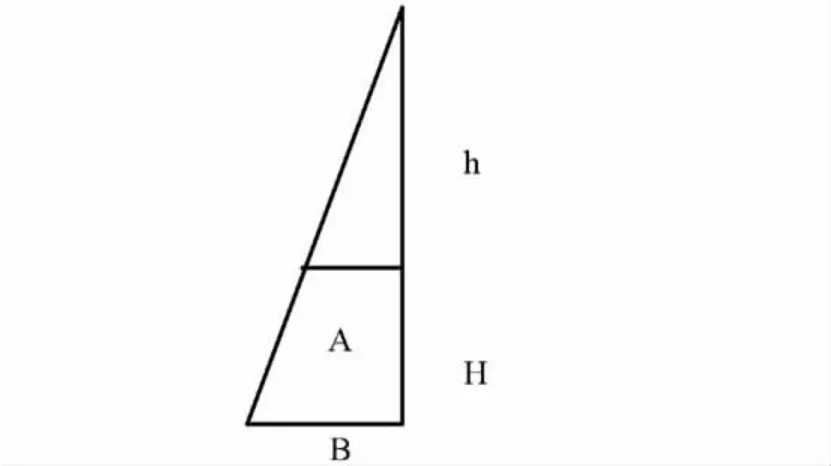

重锤法测量孔斜的具体方法是将冲击钻头放至孔内不同深度,在钻头的重力作用下,钢丝绳绷紧,根据相似三角形原理,测量孔口钢丝的偏距,即可求得孔底偏距及孔斜率。计算简图见图4。

图4 重锤法测量孔斜原理图

4.1.1 造孔过程中产生孔斜的原因

锦屏二级水电站首部拦河闸坝上、下游围堰塑性混凝土防渗墙造孔过程中多次出现孔斜现象,经分析,出现孔斜的主要原因如下:

(1)开始造孔下钻时槽孔中心位置测量放线不准确,钻头偏离中心位置超出了规范允许范围。

(2)开钻时钻头钢绳较长,冲程过大,钻头不稳,致使开孔时产生偏斜。

(3)钻机平台或钻机轨道支撑基础不稳,钻进过程中钻机产生移动或倾斜,致使孔偏斜。

(4)造孔过程中,槽孔内有探头石、漂石等,地层软硬不同,钻头受力不均匀而产生偏斜。

(5)造二期槽孔时,已完成的一期槽混凝土和二期槽地基之间的强度不一致,接头孔容易偏向强度较低的一侧,从而导致孔斜的产生。

4.1.2 对孔斜事故的处理

防渗墙槽孔或单孔发生偏斜后,将影响槽孔或单孔间的墙体厚度,从而将降低防渗墙墙体的总体质量和防渗效果。因此,在造孔过程中,必须严格按照规范规定进行操作,从而预防或减少孔斜的产生,适时进行检查,一旦发现偏斜及时纠正。锦屏二级水电站首部拦河闸坝上下游围堰塑性混凝土防渗墙造孔过程中对孔斜进行处理主要采取的措施为:

(1)一般性孔斜。回填块石、碎石和粘土后重新慢慢钻进,边钻边纠偏,直至偏斜率满足规范要求。

(2)由于地层软硬不均引起的孔斜,采取小冲程、高频次和十字钻头、大冲程、低频次劈打,将硬质地层修直,达到纠偏的目的。

(3)由于探头石、孤石、漂石引起的孔斜,可采取槽内钻孔爆破和聚能爆破。

①槽内钻孔爆破(图5)。即在防渗墙造孔中遇漂卵石、孤石时,采用SM-400型全液压工程钻机跟管钻进,在槽内下置定位器进行钻孔,待钻到规定深度后,提出钻具,在漂卵石、孤石部位下置爆破筒,提起套管,引爆。爆破后漂卵石、孤石被破碎,从而加快钻进速度。

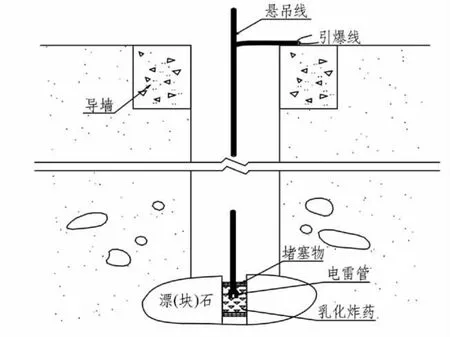

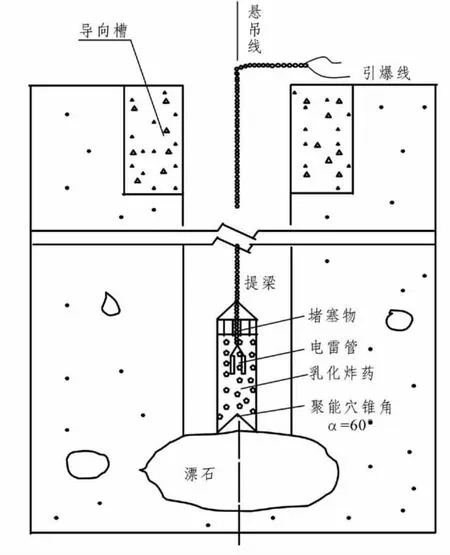

②聚能爆破(图6)。在漂卵石、孤石表面下置聚能爆破筒进行爆破,爆破筒聚能穴锥角为55°~60°,装药量控制在 3 ~6 kg,最大为 8 kg。在二期槽孔内则采用减震爆破筒,即在爆破筒外

图5 槽内钻孔爆破示意图

图6 槽内聚能爆破示意图

面加设一个屏蔽筒,以减轻冲击波对已浇筑墙体的作用。槽内聚能爆破方法简便易行,对防渗墙施工干扰很小,有时还用于修正孔斜处理故障等。锦屏二级水电站首部拦河闸坝上、下游围堰混凝土防渗墙实施过程中主要采用十字钻头大冲程、低频次劈打的方法,直接清除了硬质障碍物。(4)在导向槽上采用支架支挑或拉紧冲击钻钢绳,调整钻头重心,劈打偏斜向反侧槽壁,从而达到纠偏的目的。

4.2 卡钻、埋(掉)钻

锦屏二级水电站首部拦河闸坝上、下游围堰混凝土防渗墙造孔过程中,上游围堰17-1号孔和14-3号孔各发生一次卡钻;下游围堰4-3号孔、5-3号孔、6-1号孔、8-1号孔、9-3号孔、12-1号孔各发生一次埋钻,尤其是5-3号孔和6-1号孔埋钻较深、处理时间最长。在工期紧张的情况下,卡钻、掉(埋)钻事故造成停机无疑是对工期最大的制约因素,且造成的经济损失也较大,因此,一旦发生卡钻、埋(掉)钻事故,必须立即进行处理,处理方法的得当也是减少损失的重要手段。

4.2.1 发生卡钻、埋(掉)钻的主要原因

(1)戗堤截流采用的特殊材料被下冲后大量堆积在上游围堰防渗墙轴线附近,形成架空、空隙,钻进时发生偏斜后卡钻。

(2)下游围堰水下直接抛填较深,且抛填材料多为强风化洞渣料,致使填筑层不密实,造孔过程中发生塌孔而造成埋钻事故。

(3)劈打副孔时,钻具偏斜向主孔,发生“溜孔”后,剩余小墙卡住钻具。

(4)打回填材料为粘土的主孔时,钻进速度偏快,抽砂不及时也会造成卡钻。

4.2.2 结合实际情况,对卡钻、埋(掉)钻事故采取的处理措施

(1)根据经验分析孔内情况,确定卡钻、埋(掉)钻深度、地层、钻具规格,采用手动控制钻机,低频率重复上提动作,慢慢冲开卡钻、埋钻体,取出钻具并回填后重新钻进的方式进行处理。

(2)当在下游围堰埋钻事故处理中采用上述方法仍然无法取出钻具时,取下钢绳,移动钻机,再次钻劈打相邻孔位,使被埋钻具两旁没有障碍物后,取出钻具。

4.3 塌孔(槽)

锦屏二级水电站首部拦河闸坝上、下游围堰塑性混凝土防渗墙造孔过程中,上游围堰17号槽段和下游围堰16号槽段各发生了一次严重塌槽事故,上游17号槽段塌槽长4.5 m,宽3.5 m,采用塑性混凝土回填79 m3;下游围堰16号槽段塌槽长3.6 m,宽2.8 m,采用塑性混凝土回填42 m3;回填后重新造孔,造成了一定的经济损失。

4.3.1 塌孔(槽)产生的原因

上、下游围堰防渗墙塌槽事故均发生在填筑层,经分析认为其产生的主要原因为:

(1)水下直接抛填填筑层不密实,填筑质量差,填筑体抗剪强度低,致使槽壁失稳而坍塌。

(2)泥浆质量较差,不能形成有效护壁泥皮,或造孔时间太长,槽孔浸泡时间过长,引起坍塌。

(3)地下水位高,槽壁受到较大的外水压力引起坍塌。

4.3.2 塌孔(槽)事故的处理

塌孔(槽)的处理应根据地质特性及工程特点综合考虑确定有效措施。锦屏二级水电站首部拦河闸坝上、下游围堰混凝土防渗墙因受工期制约,对塌槽事故的处理不容耗费太多时间,且塌槽后必须立即采取有效措施进行处理。上游围堰防渗墙17号槽段塌槽经业主、设计、监理、施工单位四方联合现场查勘,一致确定将钻机移开后采用塑性混凝土直接回填,由于塑性混凝土强度低,从而减少了二次造孔难度。下游围堰防渗墙总共划分为17个槽段,在一期槽16号槽段塌槽时,14号槽段已完成了浇筑,在采取与上游围堰防渗墙17号槽段相同的处理方式进行处理的同时,将16号槽段的钻机分别移到15号和17号槽段展开原定的二期槽施工,将16号槽段转为二期槽,从而避免了停工,在降低了经济损失的同时加快了施工进度。

4.4 漏 浆

漏浆是防渗墙造孔过程中频繁发生的经常性事故。孔内泥浆的大量流失,若不采取适当措施进行处理,将会引起塌孔、埋钻等事故。锦屏二级水电站首部拦河闸坝上、下游围堰混凝土防渗墙造孔共有41个槽段,其中35个槽段均发生了多次不同程度的漏浆。

4.4.1 漏浆的原因

(1)漂石卵砾石层、含砂壤土碎砾石层、卵砾石含孤块石层、含孤块石卵砾石层、块碎石夹卵砾石层相对松散,颗粒级配较差,层间接触带发生漏浆。

(2)填筑层颗粒不均匀或未碾压密实,存在漏浆通道而引起漏浆。

(3)泥浆质量差,不能在孔壁上形成密实完整的护壁泥皮,引起漏浆。

(4)上、下游水位差大、压力大而产生渗流,泥浆随渗水流失。

4.4.2 采取的堵漏处理措施

(1)在槽孔内直接投入适量碎石、粘土进行堵漏,或在粘土内添加编织袋(即人造纤维材料),增强泥皮护壁的拉力,保证了堵漏效果;

(2)对于漏浆严重的槽孔,在多次堵漏无效时,分析漏浆通道的大小,先投放大块石、再大量投入粘土,用钻具捣实、挤密、堵住漏浆通道或缝隙,从而达到漏浆堵漏效果。

5 结语

锦屏二级水电站首部拦河闸坝上、下游围堰混凝土防渗墙由于对造孔过程中诸多事故的及时有效处理,总体工期提前6 d,分部工程总体质量达到优良标准,防渗效果达到了预期目标。

总之,混凝土防渗墙造孔是一个较长而复杂的过程,对事故的处理必须耐心、细致,根据实际情况,慎重、快速地完成塌孔事故的处理,快速成墙,避免塌孔事故的重复发生,从而有效保证防渗墙的施工质量和进度,减少经济损失。

[1]水电水利工程混凝土防渗墙施工规范,DL/T5199-2004[S].

[2]水利水电工程混凝土防渗墙施工技术规范,SL174-96[S].