国际核聚变装置用超导电缆绞缆技术优化研究

2011-06-26滕玉平魏周荣张应俊李英姿李爱英李国峰曾明武薛天军

滕玉平, 魏周荣, 张应俊, 李英姿, 李爱英,李国峰, 曾明武, 薛天军

(1.中国科学院电工研究所,北京100190;2.甘肃长通电缆科技股份公司,甘肃白银730900)

0 引言

随着经济的发展,人类对能源的需求量也越来越大,而煤炭及石油资源已日渐枯竭,替代能源的开发利用已成必然。当前开发的能源种类很多,其中最理想和最有前途的新能源之一是受控热核聚变过程中产生的聚变能量。磁约束核聚变装置中,托卡马克磁体是最有希望实现可控核聚变反应堆的装置。CICC(Cable-In-Conduit Conductors)超导导体,它具有良好的自支撑、较低的交流损耗、所需低温冷却介质少、运行安全可靠、性能高等特点,是目前国际上公认的受控热核聚变装置中的大型超导磁体等装置的首选导体。

国际热核聚变实验堆(Intemational Thermonuclear Experimental Reactor ITER)计划是由美国、日本、欧盟、俄罗斯、中国、韩国以及印度七方联合筹建的大型磁约束聚变实验堆。其中,中国投资约100亿人民币,以实物及技术参与项目开发。建造ITER的目的是在物理上对长脉冲氘氚自持燃烧进行实验,在工程上对反应堆的技术进行可靠性探索。

热核聚变装置由18个纵场线圈、6个中心螺管线圈、6个极向场线圈以及18个校正场线圈组成。CICC超导导体是用于绕制热核聚变装置用超导线圈的重要材料。根据不同线圈的作用和要求,热核聚变装置超导系统总共有7种不同型号规格的CICC超导导体。我国主要承担TF(Toroidal Field coils)型和PF(Poloidal Field coils)型两种CICC超导导体的研制。中科院合肥物质研究院合肥等离子研究所为CICC超导导体技术总负责单位。TF型主要用于中心螺管线圈,PF型主要用于极向场线圈,CICC超导导体由一根外层不锈钢管和一根套在其中的由多级子缆绞合成的CICC用超导电缆(以下称超导电缆)两部分组成。

2007年9月,甘肃长通电缆科技股份公司即参与超导电缆绞缆技术研发。2008年,该公司与西部超导材料科技股份有限公司联合承担国家“973”计划“国际热核聚变实验堆用超导电缆绞缆过程优化研究”项目(项目编号2008CB717904),项目目的在于对超导电缆的绞缆工艺技术进行优化,确定工业化绞缆的技术路线和技术方案,为工业化生产CICC超导电缆奠定基础。

1 CICC超导电缆结构

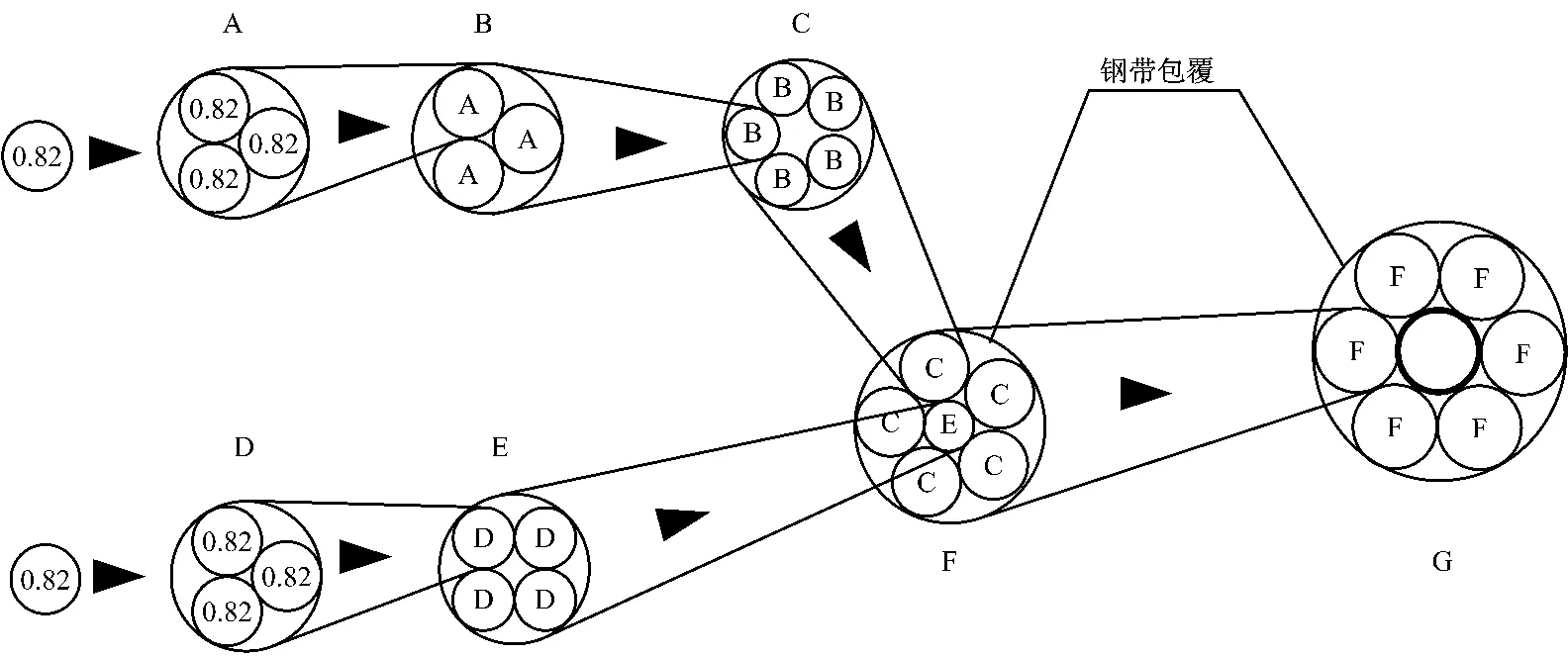

TF型和PF型两种型号CICC超导导体不锈钢管内的超导电缆具有相似的结构和结构参数,只是在各级子缆的材料组成和单线直径、绞合参数方面略有不同。TF型超导电缆各级子缆的单线直径为0.82 mm,PF 型单线直径为0.73 mm,超导单线与常规同直径硬铜单线具有相似的物理机械性能。超导电缆第一级子缆由若干根铜线和若干根超导线材按照一定的绞合节距绞合构成,然后将若干根子缆单元再按照一定的绞合节距绞合构成二级子缆,同理再绞合成三级、四级子缆,最后绞合为成品(五级)超导电缆。其中,第四级和成品超导电缆外层设计有0.1×15 mm和0.1×25 mm的不锈钢带。图1和图2分别为CICC-TF型超导电缆工艺流程图和各级子缆结构图。

图1 加工工艺流程图

图2 各级子缆结构图

2 技术难点

2.1 空隙率的控制

空隙率是指成品超导电缆截面中空隙部分同超导电缆截面积比。由于当超导电缆传输交流电流时,超导体处在交变的磁场中,变化的磁场必将引起耦合电流。这个电流在股线中的芯丝、电缆中的股线及子电缆间流动,从而产生耦合损耗。制约交流损耗有两大因素即股线间的电阻和磁场的变化率。因而,从结构的角度,超导电缆空隙率对股线的电阻和耦合损耗影响很大。当空隙率较大时,使股线间特别是扭绞的交叉点处的接触变松,接触电阻变大,耦合损耗变小。因此,CICC电缆子缆和五级子缆外的不锈钢带绕包节距及绕包张力对减小导线的交流损耗时间常数,从而减小交流损耗有着直接影响。但是当用不锈钢带包扎增大股线间的电阻,却不利于电流的均匀分配,从而导致稳定性裕度降低。因此,CICC电缆绞缆过程中必须严格控制不锈钢带绕包张力,控制超导电缆外径,达到既实现增大股线间的电阻,又保证股线间的电流的均匀分配,从而实现导线的稳定运行。

2.2 超导电缆外径的控制

超导电缆采用的超导材料是铌钛合金或铌三锡合金材料,西部超导科技公司提供的超导单线抗拉强度320~400 MPa,伸长率60%~80%,机械性能近似未经完全热处理的常规同规格铜单线的性能。对于常规电缆而言,电缆外径控制较容易实现,但由于超导电缆成品中不允许出现单线压扁、不锈钢带的损伤等缺陷,更不允许出现单线的跳浜。超导电缆一级子缆到五级子缆均为右向绞制,电缆的结构松散,各级子缆的绞合质量对于外径的控制及五级子缆的电缆外层是否有损伤有着直接的影响。

2.3 超导电缆洁净度

国际热核聚变实验堆对超导电缆洁净度要求非常高,其采购标准为每米杂质含量不得超过500 mg[1]。这就对超导电缆各级子缆绞缆过程中模具材料、模具孔径选择以及加工过程中的环境提出了很高的要求,各级子缆绞制过程中必须尽可能地控制铜屑和超导材料粉屑产生,并防止粉尘杂质混入。

3 试制加工

超导电缆绞缆技术开发试制至通过工艺评审共历时近两年,共绞制哑缆400 m(注:由于超导电缆采用的超导单线价格昂贵,每公斤单价近1万元人民币,因此前四次试制均以同规格的铜单线代替超导单线绞制,由此绞制的产品称为“哑缆”(dummy cable))、超导缆5 m(超导线材由西部超导材料科技股份公司提供)。第一阶段样品试制于2008年8月完成TF型超导电缆的工艺技术开发,第二阶段于2009年4月完成PF型超导电缆的工艺技术开发,2010年4月通过国家科技部组织的评审。以下以TF型CICC电缆为例说明绞缆试制加工过程。

(1)单线拉制。在连续退火中拉机上进行,铜丝拉制时采用半退火状态拉制,退火系数0.3,标准参数要求单线直径(0.820±0.005)mm,实际拉制单线平均直径(0.823±0.003)mm,抗拉强度 362 MPa,伸长率71%。

(2)一级子缆A(3×0.82)绞制。采用6/ 200型管绞机,放线张力小于50 N,绞制后铜单线平均外径0.822 mm,略有拉细,但仍在标准范围内,实际节距77 mm,满足标准参数要求(80±5)mm。

(3)二级子缆B(3×A)绞缆及中心线E=4×A绞制。采用 400型束丝机绞制,放线张力小于120 N,绞制后铜单线平均外径0.821 mm,实际节距145 mm,满足标准参数要求(140±10)mm。

(4)三级子缆C(5×B)。采用 400型笼绞机绞制,放线张力小于220 N,绞制后铜单线平均外径0.821 mm,伸细在标准范围内,实际节距191 mm,满足标准参数要求(190±10)mm。

(5)四级子缆F(5×C+E)。采用 1000型成缆机绞制,实际节距310 mm,满足标准节距参数要求(300±15)mm,四级子缆外有间隙绕包的不锈钢钢带,因超导带材专用不锈钢带材料供应问题,CICC超导导体总技术负责单位合肥等离子体研究所只能提供15×0.05 mm不锈钢带材,不锈钢带间隙率50%。四级子缆不锈钢带绕包张力直接影响超导电缆的耦合损耗,其外径也影响到五级子缆的绞制,故四级子缆的绞制至关重要。成缆过程共用两道哈夫模具,两道哈夫模具孔径差为0.5 mm,钢带包覆后实际外径17.0 mm。

(6)五级子缆6×F+中间螺旋管(1422根单线)绞制。五级子缆加工为样品试制最关键的环节。难点在于外径控制并保证单线不受损伤。采用 1000型成缆机绞制,实际节距455 mm,满足标准节距参数要求(450±15)mm。五级子缆外有重叠绕包的不锈钢钢带,重叠率为40%,同样,因CICC超导电缆专用不锈钢带材供应问题,试制过程中实际使用不锈钢带规格20×0.1 mm。

经多次试制,确定了哈夫模+多道辊压轮紧压+定径哈夫模控制的外径控制模式,并确定了各道次模具孔径,最终试制外径控制为40.5 mm,满足标准要求。试制情况表明,各级子缆绞制过程中的张力控制尤其是张力的均匀性对于成品电缆外径控制、表层损伤有直接的影响。

试制完成了多个哑缆样品和成品超导电缆样品的绞制,并送中科院合肥物质研究院等离子体物理研究所测试。经检验,CICC电缆的基本参数满足标准要求。哑缆及成品缆样品的试制成功为确定超导电缆工艺路线和工艺方案奠定了基础。

2009年 5月和 2010年 3月,ITER装置用CICC-TF型、PF型超导电缆绞缆工艺技术通过了中国国际核聚变能源计划执行中心组织的工艺评审。

4 结束语

经过近两年的努力,完成了ITER装置用超导电缆绞缆工艺路线及技术方案的验证。

各级子缆绞制中的张力控制尤其是张力的均匀性对于成品电缆外径控制、表层损伤有直接影响。

五级子缆绞制加工尤其是外径控制是超导电缆绞缆关键环节,多道辊压+定径哈夫模控制技术可有效地控制外径,并不对单线造成损伤,基本满足超导电缆绞制技术需要。

[1]Technical Specification ANNEX B of Procurement Arran ITER D27ZYMV[S].