基于切削体分解组合策略的工艺特征识别方法*

2011-06-25赵鹏盛步云

赵鹏 盛步云

(武汉理工大学机电工程学院,湖北武汉430070)

工艺特征识别是实现CAD、CAPP信息集成和数据重用的一项关键技术.最初特征识别的思想可以追溯到1977年Grayer[1]在他的博士论文中阐述从零件的实体模型中提取几何形状,而1980年Kyprianou[2]则明确提出特征识别概念.之后,特征识别受到广泛的关注和深入的研究,各式各样的特征识别方法不断涌现出来,其应用领域也不断地扩展到产品全生命周期的各个阶段,领域特征识别便是其中一项重要的研究内容.Babic等[3]较为全面地概括了主要的12种特征识别方法.

依据特征识别信息参考的类型,可将特征识别技术概括为3类:基于几何信息的特征识别方法、基于设计信息的特征识别方法以及基于工程知识的特征识别方法.传统的基于边界模式、基于图以及基于体分解的特征识别方法分别利用几何实体的边、面、体的信息来识别出几何特征,文献[4-6]中分别介绍了这几种方法.基于设计信息的特征识别方法在几何特征识别的基础上,利用设计、制造信息有效地约束特征产生的多种解释,并使得识别的特征更为合理.这类方法识别出的特征具有一定的工程意义[7-9].基于工程知识的特征识别方法多见于特定领域的特征识别,文献[10-12]中分别对工件定位特征、检测工艺特征以及装夹特征识别进行了研究.

目前,基于几何信息的特征识别方法能够较好地识别出几何特征,却不能够确保这些几何特征具有合理的工程意义和价值.基于设计信息的特征识别方法能够识别具有工程意义的设计特征,但设计特征要转换成其他领域特征(如工艺特征、制造特征)仍然存在很大的问题.利用工程知识实现特征识别的方法可以直接识别出特定的领域特征,因而表现出巨大的研究意义和应用前景.然而目前基于工程知识的特征识别方法主要表现为在几何特征识别后,利用设计信息及工程知识进行后期性的特征解释和判断.这样分两步走的特征识别方法前期不能够有效减少在几何特征中的几何计算量,在后期会对大量无效的几何特征进行工程意义上的解释和判断,因而不能提高特征识别的效率.利用工程领域知识智能地处理几何、拓扑以及设计信息,并直接作用于特征识别的整个过程的研究更具有实际的工程意义.

在工艺领域,笔者于2010年提出面向工艺设计的切削体分解组合策略[13],旨在融合几何拓扑结构、设计要求、工艺等多种信息,结合工艺制造知识,形成切削体分解组合策略,并直接应用于工艺特征的识别过程.文中将系统全面地阐述在该切削体分解组合策略下的工艺特征识别方法的原理以及相关的关键技术.

1 工艺特征识别框架及流程

机械加工的过程是从毛坯模型中切除材料最终形成产品的过程.工艺规划则为决策如何依次切除切削体.文中将对切削体操作的过程称为工艺特征识别,并引入切削体分解组合策略作为工艺特征识别过程中的判断推理规则.

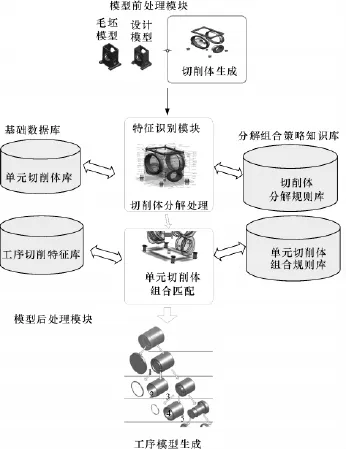

基于切削体分解组合策略的工艺特征识别框架主要包括5个部分:模型前处理模块、基础数据库、分解组合策略知识库、特征识别模块以及模型后处理模块,如图1所示.

图1 工艺特征识别框架图Fig.1 Holistic framework of process feature recognition

模型前处理模块作为工艺特征识别输入接口,一方面需要对模型数据进行统一,对模型信息进行完善和一致性表示,另一方面需要利用毛坯模型和零件模型生成切削体模型,以作为工艺特征识别的处理对象.基础数据库主要包含单元切削体库和工序切削特征库;分解组合策略知识库用于存储切削体分解组合策略中的分解组合规则以及分解组合规则的排序规则.特征识别模块包括切削体的分解和单元切削体的组合匹配两部分,是对模型进行处理和识别的核心模块.模型后处理模块利用设计、工艺信息转换技术对工艺切削特征的工艺参数赋值,生成工序模型.

工艺特征识别的整体流程分为4个步骤,可以描述如下.

1)利用毛坯模型和零件模型生成切削体,该步骤由模型前处理模块完成,步骤为(1)确定毛坯模型和零件模型在空间内的相对位置关系;(2)通过布尔减运算获取两模型的差集,即切削体的几何形体;(3)获取零件信息、毛坯信息以及切削体各面的类型;(4)验证信息的完整性和一致性,利用过程模型统一信息描述方法描述和存储切削体信息.

2)将切削体分解为单元切削体,步骤为:(1)设置零件类型、切削体分割基准,并获取切削体的凹边,通过分割面生成规则按照一定的生成方式生成切削体的分割面集合;(2)通过切削体分解原则,从切削体中分解出单元切削体.

3)将单元切削体组合,并匹配工序切削特征,步骤为:(1)将生成的单元切削体按分割顺序排序;(2)依次选取单元切削体,根据优选策略搜索最优组合的单元切削体进行组合,判断是否继续组合,否则匹配切削特征;(3)从单元切削体序列中移除组合完成的单元切削体,继续下一个,直至完成.

4)通过信息转化技术,获取工序切削特征的相关参数,最终转化生成工序切削特征,步骤为:(1)利用统一的过程模型描述各工序切削特征模型;(2)提取相关的尺寸、公差链及其约束;(3)优化处理尺寸和公差信息;(4)为工序模型加工参数赋值,生成工序特征集合.

2 切削体及切削特征的信息描述

模型和特征的信息描述方法是特征识别的基础,目前普遍采用的描述方法是基于图的边界表示方法,但大多图结构只是对零件的拓扑结构和面、边的几何属性进行描述,在工艺特征识别中仅有这些信息是不够的.文中针对工艺设计的要求,对AAG进行了扩展,并附加了面、边的工程语义信息.

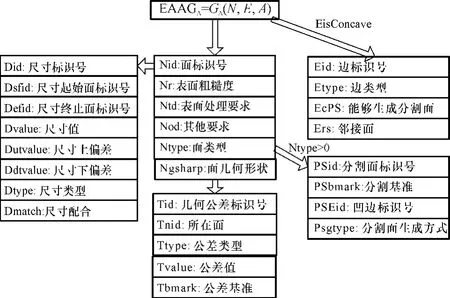

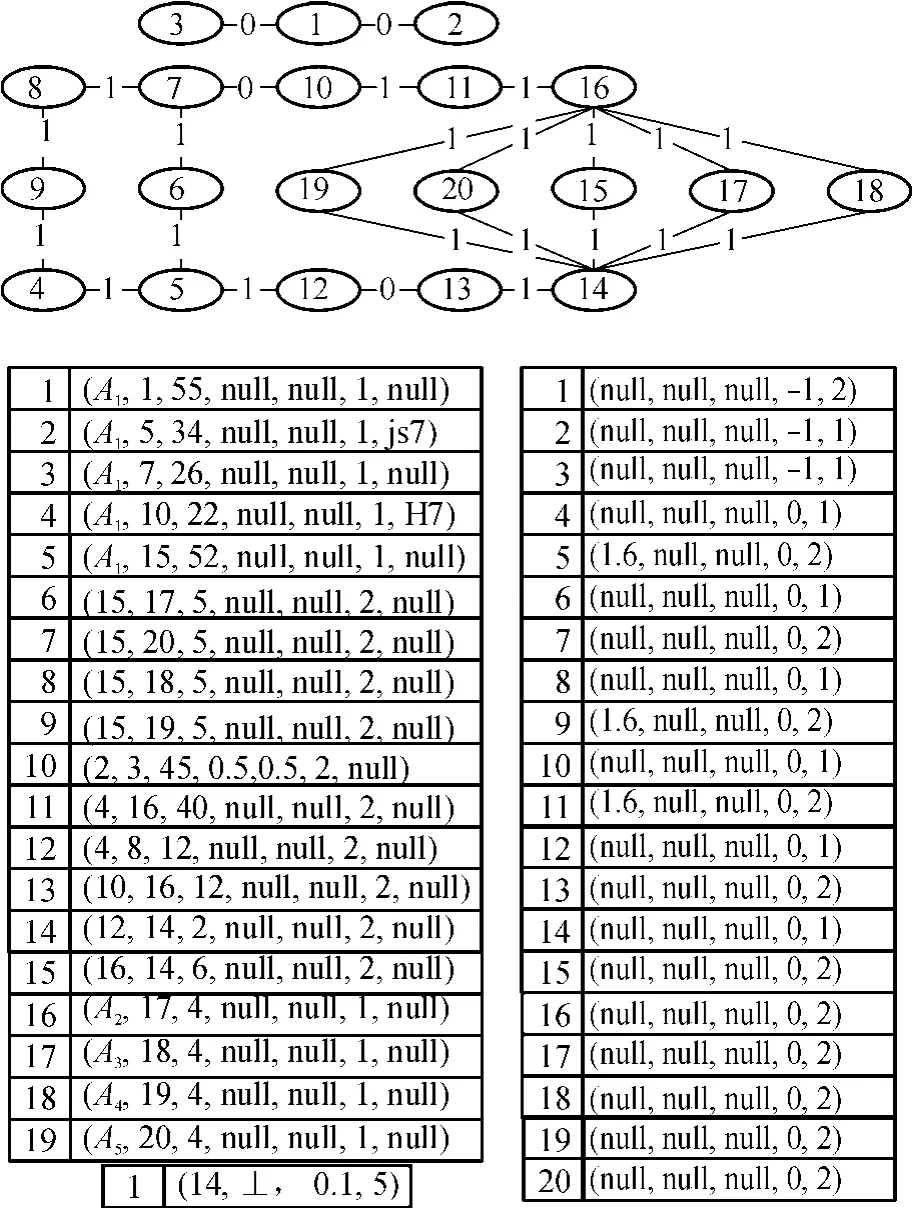

2.1 切削体扩展属性邻接图

属性邻接图可以定义为:AAG=G(N,E,A),其中,N表示图的结点集合,E表示图的边(或弧)的集合,A表示E的属性集.不同的研究中,根据应用的领域及特征识别的算法不同,采取不同的扩展属性.文中对结合切削体分解组合策略对AAG的顶点和边(或弧)的属性进行扩展,生成切削体的扩展属性邻接图EAAG△.其结构如图2所示.

图2 切削体信息描述模型Fig.2 Delta-volume information description model

在图2中,EisConcave判断是否为凹边,1为凹边,0为凸边.边的类型 Etype∈{-1,0,1},-1 表示直线,0为平面曲线,1为空间曲线.Ntype为面类型,-1为毛坯接触面,0为零件接触面,若Ntype>0,则表示分割面,其值为分割面标识号.在尺寸描述时,关联尺寸的几何要素为两面时,按分割基准面、毛坯(接触)面、分割截面、零件(接触)面的顺序优先选为起始面,另一面为终止面;若面类型相同,则以空间位置关系选择距相关零件表面较远的面为起始面;当尺寸为直径(半径)时,起始面变换为轴线,记为Ai.若关联尺寸的要素坐标轴时,相应以X、Y、Z面为尺寸起始(终止)面.

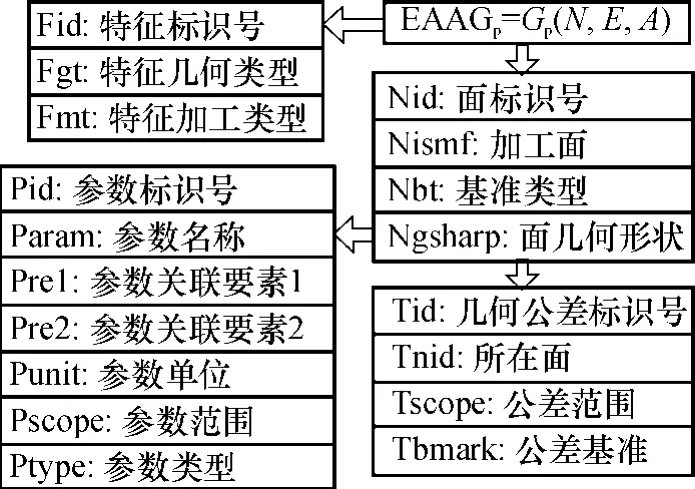

2.2 工序切削特征建模

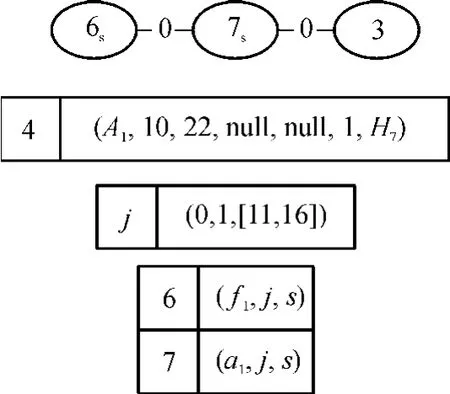

为方便与切削体的匹配和识别,工序切削特征也采用扩展属性邻接图表示,记为EAAGp,其结构图如图3所示.

在图3中,加工基准类型包括基准轴和基准面,分别取值为0和1;面几何形状包括平面、球面、圆环面、简单规则曲面和复杂规则曲面等.参数关联要素和EAAG△中尺寸起始(终止面)相映射.特征几何类型为基本体素类型或复杂几何类型,可以根据不同的行业人为定义;特征加工类型对应工序类型,如车端面、车台阶、铣键槽等.相同的几何类型,具有相同的基本AAG图结构,但由于加工面类型、加工参数、基准类型的不同,对应的加工类型将不同.

图3 工序切削特征描述模型Fig.3 Operation cut feature description model

3 切削体分解和组合

3.1 切削体分解组合策略

切削体分解组合策略是应用于工艺特征识别中切削体分解以及组合的推理判断准则,文献[13]中对该策略做了详细的研究,文中仅作整体描述和说明.

该策略针对切削体的分解和单元切削体组合两个过程,包括分割面的生成、分解顺序规则、分解算法、单元切削体组合条件、组合优选规则以及组合流程算法6部分内容.分割面的生成主要利用切削体的凹边和参考基准面(轴),按照延展或旋转等4种方式确定生成.分解顺序规则确定如何依次选择分割面,将切削体分解为单元切削体.单元切削体组合条件依据分解信息、空间几何以及单元切削体拓扑结构判定单元切削体是否满足组合的必要条件,组合优选规则提供在可组合的切削体中优先选择的判定依据,以确保识别出的特征具有实际的工程意义.

分解顺序规则和组合优选规则都同时考虑了几何空间、拓扑结构、设计要求以及工艺设计基本规范(如基准先行、先面后孔、先粗后精等).针对不同结构类型的零件,其参考的分解组合规则也不尽相同,文献[13]也只列举了几种通用的规范.

3.2 切削体分解

基于图的特征识别的难点在于复杂图结构中有效子图的搜索和与特征面边图的匹配.将零件对应的切削体分解为若干单元切削体,利用单元切削体的扩展属性图进行组合或直接匹配工序切削特征的扩展属性图,可以达到将复杂问题简单化的效果,有利于提高特征识别的效率.

文中利用切削体凹边和分割基准产生分割面,将切削体分解为单元切削体集合.分割面采用三元组sp(b,ec,g)分别表示分割基准、凹边和生成方式.单元切削体之间通过分割截面ss(sp,i)建立几何和工程关联,其中i表示分割的序列号.为使切削体分解合理,以利于有效特征的识别,需要合理安排切削体分解顺序.根据设计意图、几何约束、工艺准则将分割面进行排序,将分割面选择的优先级定义为prid(sp),优先级越高,越早被选择组合和特征匹配.

切削体能分解为单元切削体的条件是∃:ec∈vd,vd表示切削体模型.当切削体分解成的子切削体不存在凹边时,可视为单元切削体,终止再分解.单元切削体也采用EAAG△描述其几何拓扑、分解过程以及工程信息.

3.3 单元切削体的组合

按照切削体分解顺序选取待组合单元切削体,按单元切削体组合规则选取优先组合的单元切削体,与待组合的单元切削体进行组合;组合后的切削体与工序切削特征库中标准切削特征能相互匹配时,则结束组合,否则继续.

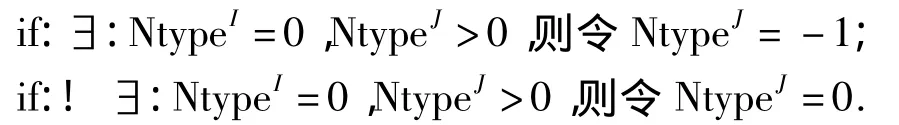

单元切削体与工序切削特征的匹配包括基本AAG图形相似判断和扩展属性匹配.由于在制造过程仅关注加工面,而并不要求工序切削体与工序切削特征完全相同,即只需满足:EAAGΔ≅EAAGp.为此,分别提取 EAAG△和EAAGp的加工面邻接图(MFAG),并判断两图是否同构,表示为:MFAGΔ=MFAGp.提取单元切削体EAAG△的MFAG△时,遵循以下规则,其中I、J为序号:

上述规则表明在组合匹配过程中,若单元切削体既有零件接触表面、又有分割截面时,将分割截面视为零件接触面;若没有零件接触表面、但有分割截面时,将分割截面视为毛坯零件接触面.

图同构的判断重点在于寻找一个置换矩阵P使得切削体MFAG△的邻接矩阵M(Vd)和工序切削特征MFAGp的邻接矩阵M(Fp)满足:

其中,P为N×N的方阵,N为图结点个数,P'为P的转置矩阵.当判断MFAGΔ=MFAGp后,需要进一步匹配图的属性,设MFAGΔ面匹配属性集合为AΔ=S∪T,其中S、T为面属性集合和加工参数集合,S={Nismf,Ngsharp},T={Dsfid,Defid,Dvalue};设MFAGp面匹配属性集合为 Ap=S'∪T',S'={Nismf,Ngsharp},T'={Pscope,Pre1,Pre2}.相关属性含义见图2、图3.图匹配时,逐步选取面,获取面属性及相关几何公差信息,并按基本图匹配选取相应面,判断面属性是否一致;将特征加工参数、关联要素、参数值范围匹配切削体尺寸相关项,当特征加工参数完全匹配时,可确定切削体相匹配的工序切削特征.

4 实例分析

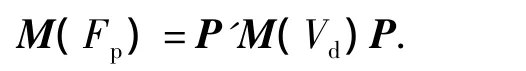

基于切削体分解组合策略的CAD模型工艺特征识别功能模块Feature Recognizer for WinKanCAPP®是在 SolidWorks 2010环境下,利用 Visual Studio 2008和SolidWorks API函数开发实现的,其基础数据库和知识库存储在SQL Server 2008数据管理系统中,其操作界面如图4所示.

图4 工艺特征识别界面Fig.4 Interface of process feature recognition

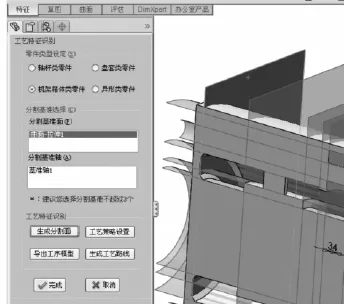

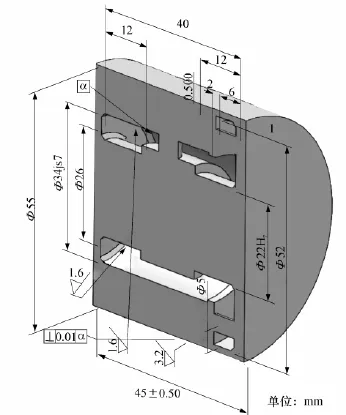

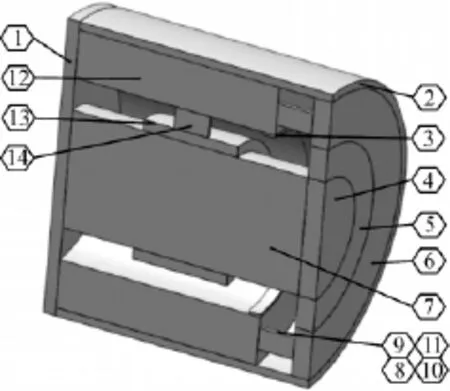

以图5所示的轴承套切削体模型为例,说明工艺特征的识别过程.利用扩展属性邻接图表示该模型,如图6所示.

图中切削体基本邻接图为两个子图,表明零件表面和毛坯表面没有重合,即没有非加工面.按照分解规则,切削体分解结果如图7所示.

在判断单元切削体是否能够组合,主要依据第3.3节所述的3个条件.以图6中面16和14为例,它们同时连接面 15、17、18、19 和 20,且弧属性相同,普通的基于图的识别方法会将此识别为5个圆柱体特征,并判断为结构相似.按文中方法划分出4个单元切削体8-11,且可以通过信息属性分析得出:几何尺寸一致且空间位置(此时为轴A2-5的空间位置)均布在同一圆上,以此判定为空间阵列结构.再以图7中单元切削体4为例,其EAAG△图如图8所示.

图5 轴承套切削体半剖分图Fig.5 Half-section drawing of delta-volume of bearing sleeve

图6 切削体的信息描述EAAG△图Fig.6 EAAG△graph of delta-volume information

图7 切削体模型Fig.7 Delta-volume model

图8 单元切削体4的EAAG△图Fig.8 EAAG△ graph of the 4th cellular delta-volume

图8中6s和7s为分割面代号,表示这两个面为分割面,这两个面均是由凹边j产生,s表示面.根据组合条件1获取可组合的单元切削体为7和5.根据组合规则6[13],具有毛坯表面的单元切削体较不具毛坯表面的单元切削体优先组合,以此将单元切削体4和5组合,依次判断最终单元切削体4、5、6组合.组合后图结构为圆柱体,具有相同的基准轴a1和基准面f1,根据位置关系和具有的端面毛坯表面,最终匹配为车端面工序切削特征.

以图7中单元切削体2和12为例,可以判断它们的图同构,但是由于所包含的面属性类型不同,则最终匹配的工序切削特征也不同,本实例中它们分别被识别为车外圆和车台阶.

5 结语

基于切削体分解组合策略的工艺特征识别方法,不是基于体分解和基于图的特征识别方法的简单组合,而是融合几何信息、设计信息以及工艺知识于特征识别的整个过程,切削体分解组合策略不仅指导切削体的分解,切削体分解产生的信息也将进一步用于单元切削体的组合以及工序切削体的匹配过程.该方法一方面抑制体分解产生的子切削体的数目,另一方面能更快速地获取单元切削体的结构,并组合匹配具有实际加工意义的工艺特征.

文中所涉及的组合切削体在匹配为工序切削体后的加工信息处理,如工艺尺寸、加工公差等信息的提取和转化,将在后续的研究中完成.

[1]Grayer A R.The automatic production of machined components starting from a stored geometric description [J].Advances in computer-aided manufacturing,1977:137-151.

[2]Kyprianou L.Shape classification in Computer-Aided Design[D].Cambridge:Cambridge University,1980.

[3]Babic Bojan,Nesic Nenad,Miljkovic Zoran.A review of automated feature recognition with rule-based pattern recognition[J].Computers in Industry,2008,59(4):321-337.

[4]Anderson D C,Henderson M R.Computer recognition and extraction of form features:a CAD/CAPP link [J].Computers in Industry,1984,(5):329-339.

[5]Joshi S,Chang T C.Graph-based heuristics for recognition of machined features from a 3D solid model[J].Computer-Aided Design,1988,20(2):58-66.

[6]Yoonhwan Woo.Fast cell-based decomposition and applications to solid modeling [J].Computer-Aided Design,2003,35(11):969-977.

[7]Han JungHyun,Aristides A G Requicha.Integration of featurebased design and feature recognition [J].Computer-Aided Design,1997,29(5):393-403.

[8]Han Jung Hyun,Han Inho,Lee Eunseok.Manufacturing feature recognition toward integration with process planning[J].Systems,Man,and Cybernetics,Part B:Cybernetics,IEEE Transactions on,2001,31(3):373-380.

[9]汤岑书,褚学宁,孙习武,等.基于几何与公差信息的加工特征识别方法[J].计算机集成制造系统,2010(2):256-262.Tang Cen-shu,Chu Xue-ning,Sun Xi-wu,et al.Machining feature recognition based on geometry and tolerance information [J].Computer Integrated Manufacturing Systems,2010(2):256-262.

[10]陈广锋,刘文剑,金天国.工件定位特征识别与定位方案自动推理算法[J].哈尔滨工业大学学报,2005(2):238-241.Chen Guang-feng,Liu Wen-jian,Jin Tian-guo.Focating feature recognition and locating design automation[J].Journal of Harbin Institute of Technology,2005(2):238-241.

[11]Wong F S Y,Chuah K B,Venuvinod P K.Automated inspection process planning:algorithmic inspection feature recognition,and inspection case representation for CBR[J].Robotics and Computer-Integrated Manufacturing,2006,22(1):56-68.

[12]刘金山,廖文和,刘长毅.基于图的夹具特征识别方法研究[J].机械科学与技术,2007(6):723-727.Liu Jin-shan,Liao Wen-he,Liu Chang-yi.Graph-based fixture feature recognition method[J].Mechanical Science and Technology for Aerospace Engineering,2007(6):723-727.

[13]赵鹏,盛步云,邓伟刚.工艺设计过程中的切削体分解组合策略[J].计算机集成制造系统,2010,16(9):1793-1800.Zhao Peng,Sheng Bu-yun,Deng Wei-gang.Deltavolume decomposition and combination strategy for process planning [J].Computer Integrated Manufacturing Systems,2010,16(9):1793-1800.