600 MW微富氧燃烧煤粉锅炉优化设计

2011-06-23王春波邢晓娜陆泓羽

王春波, 邢晓娜, 陆泓羽

(华北电力大学能源动力与机械工程学院,保定071003)

煤燃烧产生的CO2是全球温室效应最主要的“贡献者”.各国都在积极开展燃煤CO2排放控制技术的研究.目前已出现的技术中,富氧燃烧技术是最有应用前景的技术之一[1-2].美国Argonne国家实验室(ANL)早在1982年就开始对具有烟气再循环的煤粉富氧燃烧技术进行研究,并在California建立了一个2.94 MW规模的试验系统[3-4].近些年,国内如浙江大学、华中科技大学、东南大学、清华大学等院校科研机构也开展了对富氧燃烧技术的研究并取得了不少的成果[5-6].

富氧燃烧的形式大致可分为纯氧燃烧、微富氧燃烧、氧气喷枪和空-氧燃烧4大类[7].纯氧燃烧是以O2/CO2混合物为基本燃烧气体,其较大的缺陷是经济性差,全厂效率比空气燃烧模式下降约8%~10%[8-9].这主要由于在纯氧燃烧模式下需要大量的纯氧供燃料燃烧,而ASU空分制氧能耗很高[10].另外,纯氧燃烧需要大量的烟气参与再循环以维持炉内温度,从而需要大功率的再循环风机.微富氧燃烧主要是以空气为主,混入少部分纯氧供燃料完全燃烧,且没有烟气参与再循环.其生成的烟气中CO2体积分数一般为30%~40%,在该浓度下十分适合采用活性炭一体化脱除烟气中的CO2与SO2[11-12].与纯氧燃烧相比,微富氧燃烧所需的助燃氧体积显著减少,且没有烟气参与再循环,从而具有更好的经济性.

微富氧燃烧模式下,炉膛内烟气的辐射特性及对流受热面的传热特性与空气燃烧、纯氧燃烧等有很大不同.但这方面的研究几乎还未见公开报道.笔者以一台600 MW煤粉锅炉机组为例,对其微富氧燃烧方式下烟气与工质的传热特性进行了研究,并和其空气燃烧及纯氧燃烧模式下的特性参数进行了比较.这对于微富氧燃烧锅炉的结构设计及优化,具有一定的参考意义.

1 炉内传热基本理论

1.1 常规燃烧方式下火焰黑度计算

目前我国工程中常用的炉膛换热计算方法是建立在描述炉内换热方程的基础上,通过对火焰平均温度的近似描述并应用相似理论所得到的半经验关联式.火焰黑度为影响炉膛换热的主要因素,表达火焰黑度的计算式为[13]:

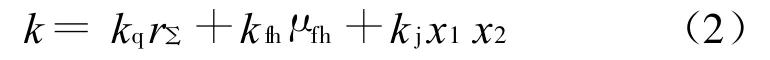

式中:p为炉膛的压力,MPa;s为炉膛的辐射层有效厚度,m;k为火焰辐射减弱系数,1/(MPa◦m),其计算式为:

式中:kq为三原子气体的辐射减弱系数,1/(MPa◦m);r∑为火焰中三原子气体的总容积份额;kfh为火焰中灰粒的辐射减弱系数,l/(MPa◦m);μfh为火焰中飞灰的质量分数;kj为火焰中焦炭颗粒的辐射减弱系数,l/(MPa◦m);x1、x2为火焰中焦炭颗粒的影响系数.

由Hottel的实验数据整理而得出的三原子气体的辐射减弱系数为[14]:

式中:p∑为三原子气体的总分压,MPa;φ(H2O)为烟气中水蒸气的体积分数;T″l为炉膛出口烟气温度,K.

1.2 火焰黑度的修正方法

微富氧燃烧方式下烟气中三原子气体体积分数发生了很大变化,导致式(3)已不适用于计算微富氧燃烧条件下三原子气体的辐射减弱系数.在计算三原子气体火焰黑度时需要考虑多谱带重叠和混合气体谱带重叠带来的影响[15-16].针对微富氧燃烧模式下烟气中高浓度的三原子气体引起的辐射特性的改变,笔者采用Leckner提出的宽带模型修正式进行三原子气体辐射减弱系数的计算[17].此式考虑到了烟气中三原子气体体积分数变化而引起的影响,其表达式为:

2 结果与分析

2.1 基础数据

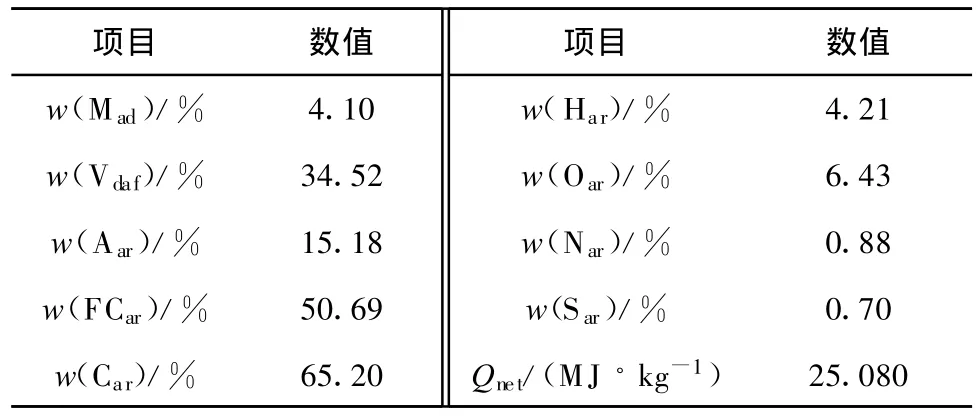

计算所用烟煤的工业分析与元素分析见表1.

表1 煤的工业分析和元素分析Tab.1 Ultimate and proximate analysis of coal samples

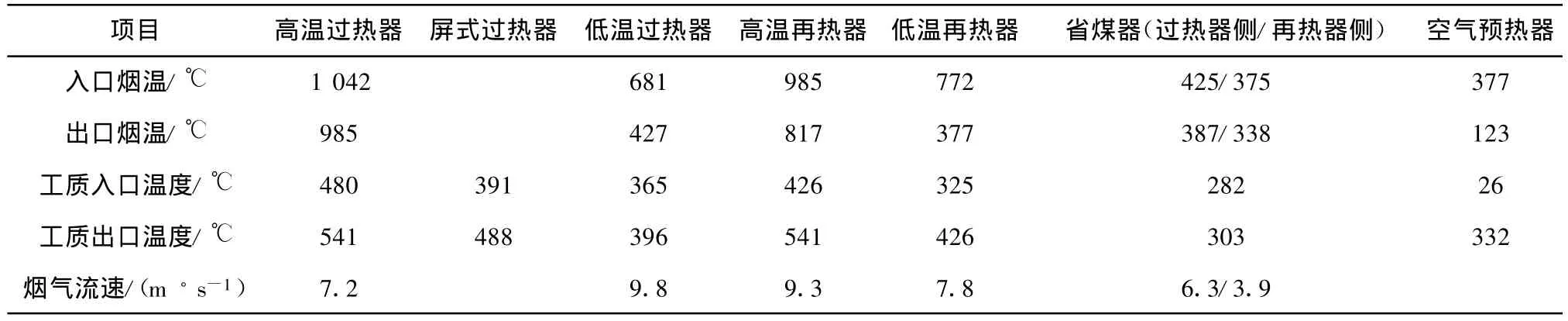

所用600 MW机组锅炉空气燃烧模式下各受热面设计参数见表2.

2.2 微富氧燃烧炉膛内烟气量与燃煤量的计算

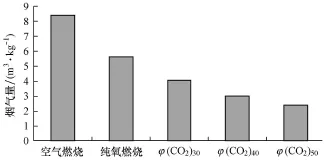

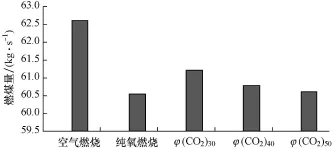

在保持锅炉蒸汽侧负荷一定的条件下,进行了微富氧燃烧时炉膛内烟气量及燃煤量的计算,并与空气燃烧及纯氧(φ(O2)=30%,φ(CO2)=70%)燃烧模式下炉膛内烟气量、燃煤量进行了对比.为便于叙述,微富氧燃烧模式下当烟气中CO2的体积分数为 30%、40%和 50%时,分别表示为 φ(CO2)30、φ(CO2)40和 φ(CO2)50.空气燃烧 、纯氧燃烧及微富氧燃烧3种模式下炉膛内烟气量见图1.

表2 空气燃烧模式下各受热面设计参数Tab.2 Design parameters of various heat surfaces at air combustion mode

图1 3种燃烧模式下炉膛内烟气量Fig.1 Flue gas volume in furnace at three modes of combustion

从图1可见,微富氧燃烧模式下炉膛内的烟气量要小于空气及纯氧燃烧下的烟气量.这是由于微富氧燃烧模式下,煤燃烧消耗的氧气来自两部分:空气中的氧气和供入的纯氧.与空气燃烧模式下相比,其炉膛内的烟气量因送入炉膛中N2量的减少而必然减少.在纯氧燃烧模式下,为了维持炉内的燃烧温度,需要炉内烟气量的70%~80%参与再循环[18],即其炉内烟气由煤燃烧生成的烟气与再循环烟气两部分组成.而微富氧模式下,炉膛内只是煤燃烧产生的烟气,炉内烟气量较纯氧燃烧下有所降低.此外,还可发现对于微富氧燃烧模式,随着烟气中CO2体积分数的增加,炉膛内的烟气量呈减小趋势.

由于微富氧燃烧下炉膛内的烟气量较其他两种燃烧方式下降低,因此在蒸汽负荷一定的条件下,必然导致其火焰的理论燃烧温度升高,三原子气体辐射强度增加,炉膛辐射传热效果加强.同时,其单位时间炉膛内烟气量减少,烟气总的对流传热量也随之减少.微富氧燃烧模式下炉膛内烟气量的减少,会从根本上改变锅炉内部烟气与工质间辐射传热量与对流传热量的比例,导致原锅炉内的辐射受热面和对流受热面需要进行较大的改动.

空气燃烧、纯氧燃烧、微富氧燃烧3种模式下燃煤量见图2.

图2 3种燃烧模式下燃煤量的对比Fig.2 Comparison of coal consumption among three combustion modes

在维持蒸汽负荷一定的条件下,燃煤量主要受锅炉的热效率影响[14].与空气燃烧模式相比,微富氧燃烧单位时间内产生的烟气量减少,排烟损失降低,锅炉热效率提高,燃煤量随之减少.纯氧燃烧模式下,生成的烟气量比微富氧燃烧下少,因此排烟量较小.微富氧燃烧模式下相对于纯氧燃烧模式,生成的烟气量随供入炉内N2量的增加而增大.因此其排烟量增大,排烟损失增加,锅炉热效率有所降低,燃煤量增加.图2中另一个特征是:对于微富氧燃烧,随着烟气中CO2体积分数增加,燃煤量呈递减趋势.这是由于随着其烟气中CO2体积分数增加,炉膛内烟气量减少,导致其排烟量减少,排烟损失降低,锅炉热效率提高,燃煤量随之减少.

2.3 烟气侧与工质侧的能量匹配

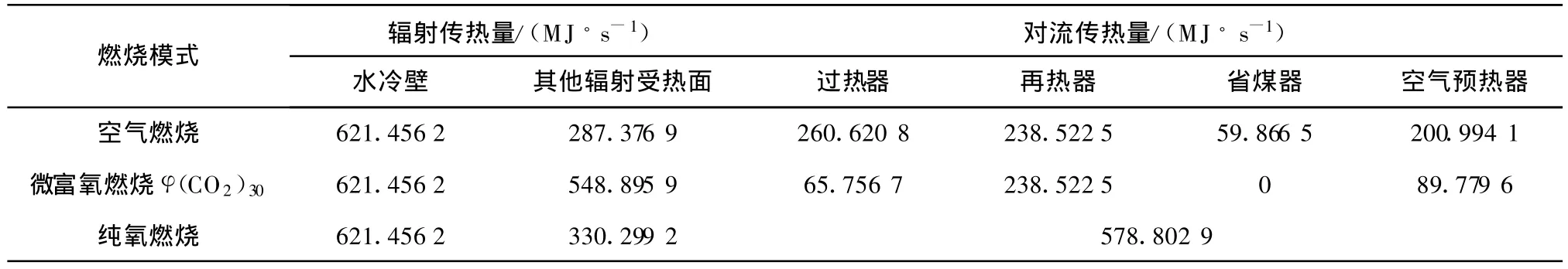

该炉空气燃烧条件下炉膛出口烟温的设计值为1 042℃.为便于比对分析,本文在对微富氧和纯氧燃烧的计算中炉膛出口烟温也取此值.当炉膛出口烟温确定后,炉膛的辐射传热量可由辐射传热方程计算,对流传热量由对流传热方程[19]确定.与空气燃烧及纯氧燃烧相比,微富氧燃烧模式下由于炉膛内烟气量少,理论燃烧温度最高,辐射换热效果最强.因此,需要对原锅炉微富氧燃烧模式下烟气、工质两侧的能量分布进行重新匹配,匹配结果见表3.

由表3表明,φ(CO2)30微富氧燃烧模式下由于辐射换热效果强,其辐射换热量较空气燃烧时增加28.8%,较纯氧燃烧时增加22.96%;而由于其炉膛内烟气量减少,对流传热量较空气燃烧下减少48.15%,较纯氧燃烧减少31.92%.因此为了保证炉膛出口烟气温度,防止受热面结渣,将原锅炉省煤器与低温过热器移入炉膛,进行微富氧燃烧模式下辐射受热面与对流受热面的重新优化.

表3 烟气侧与工质侧的能量匹配Tab.3 Energy matching on sides of flue gas and steam

2.4 优化设计结果

由于锅炉蒸汽侧不需要发生变化,因此优化设计过程中保持蒸汽侧的质量流速、压力及各受热面管排的横纵向节距、管圈数不变.以表3中能量匹配为基础对微富氧燃烧模式下锅炉各受热面进行优化设计.微富氧燃烧模式下炉内烟气辐射强度增大,在保持炉膛高度及截面积不变的条件下,炉内有效辐射面积不会减少很多[20],辐射受热面平均热负荷的增大也是有限的.由于辐射受热面壁温受平均热负荷影响[14],因此为了维持辐射受热面平均热负荷在合理的范围内,防止其壁面超温,优化设计过程中保持炉膛的高度及截面积不变;同时也考虑到将现有锅炉改造成微富氧燃烧方式的方便.本优化设计中流经低温过热器的烟气流速仍选为7.8 m/s,来进行对流烟道设计,此数值并未超出过热器中烟气的极限流速12 m/s[14].

2.4.1 各受热面面积的变化

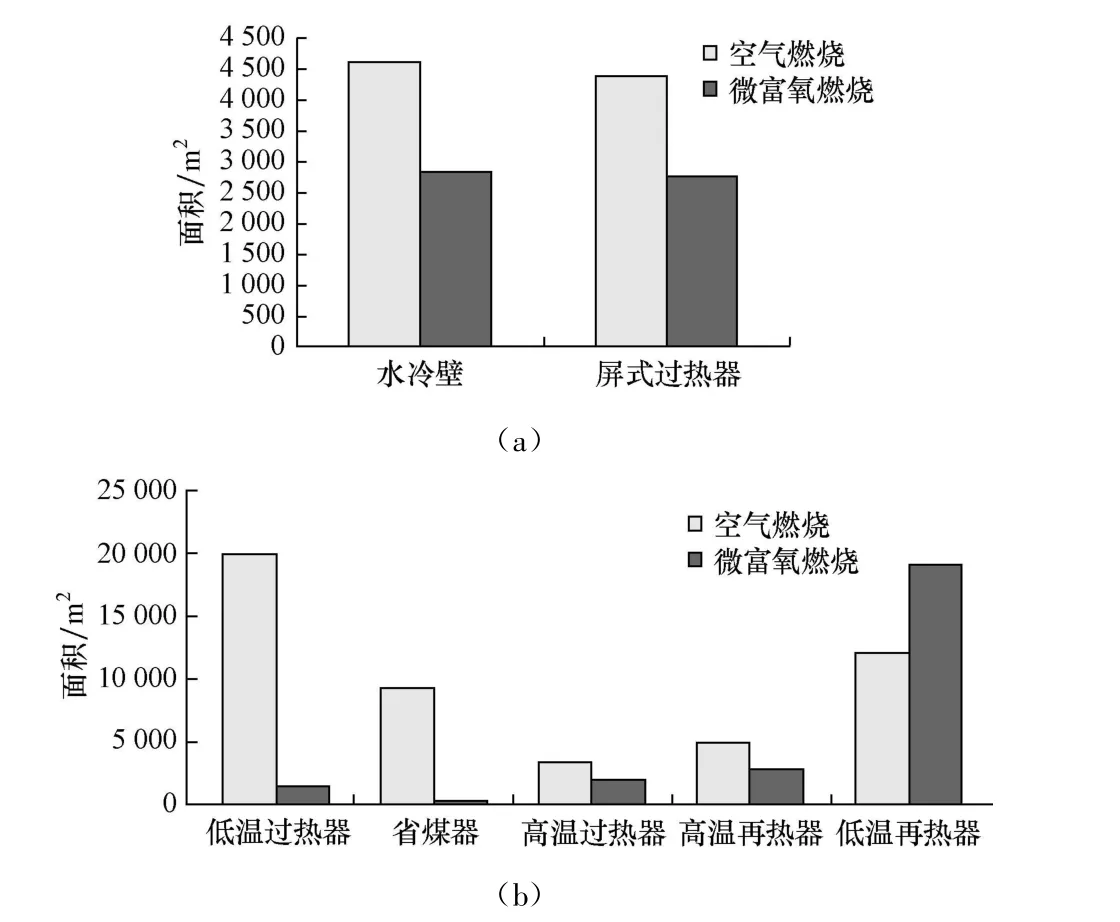

空气燃烧、φ(CO2)30微富氧燃烧两种模式下各受热面面积对比见图3.

图3表明:微富氧燃烧模式下水冷壁及屏式过热器的面积较空气燃烧下有所降低,这是由于炉膛辐射传热效果加强所导致的;微富氧燃烧模式下低温过热器及省煤器面积减幅较大,这是因为微富氧燃烧条件下将原锅炉低温过热器与省煤器移入了炉膛,而辐射传热较对流传热效果要强很多,因此其面积较移入前大大降低;高温过热器与高温再热器面积相对减少,而由于屏式过热器面积降低限制了炉膛出口高度,因此高温过热器和高温再热器面积下降了不少;低温再热器面积则相对增加,这是由于微富氧燃烧条件下高温再热器的面积及流经其的烟气量减少,导致高温再热器中对流传热量减小,其工质吸热量下降,而再热工质总的吸热量一定,因此工质在低温再热器中的吸热量将会增加.为了保证低温再热器中工质的吸热量,在考虑到对流传热系数及传热温压变化的情况下,其面积较空气燃烧下增加较多.优化设计后总的受热面面积比空气燃烧下减少了46.5%,大大降低了金属耗材.

图3 两种燃烧模式下各受热面面积对比Fig.3 Comparison of heating-surface area between two combustion modes

2.4.2 各受热面中工质温度的变化

微富氧燃烧模式下各受热面烟气和工质进、出口参数见表4.

由表4表明:优化设计后,各受热面烟气与工质进出口参数较空气燃烧模式下发生了一定的变化.这是由微富氧燃烧模式下炉膛内烟气量的减少及各受热面面积的改变所引起的.以低温再热器为例,优化设计后其工质的出口温度由空气燃烧下426℃升高到了461℃.图3也已经表明,由于微富氧燃烧模式下低温再热器中工质的吸热量较空气燃烧模式下增大,这必然会导致低温再热器中工质出口温度发生显著变化.与空气燃烧模式相比,微富氧燃烧模式下炉膛内烟气量减少,因此流经高温过热器及高温再热器的烟气流速降低.

表4 微富氧燃烧方式下各受热面进出口参数Tab.4 Inlet and outlet parameters of heating-surface at air enrichment combustion mode

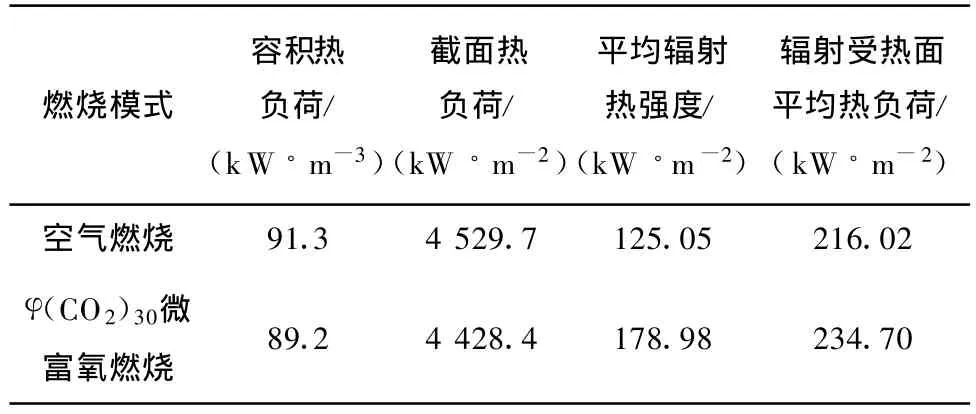

2.4.3 炉膛设计参数的变化

空气燃烧、微富氧燃烧两种模式下炉膛优化设计数据见表5.

表5 两种燃烧模式下炉膛优化设计数据Tab.5 Optimized design data of furnace at two combustion modes

由表5表明,由于优化设计后炉膛高度及截面积不变,燃煤量减少,炉膛容积热负荷及截面热负荷均有所降低,这有利于防止炉膛内受热面的结渣.由于微富氧燃烧条件下炉内烟气的理论燃烧温度高,烟气的平均辐射热强度大,因此辐射受热面平均热负荷与空气燃烧相比增大.

2.4.4 各受热面布置的变化

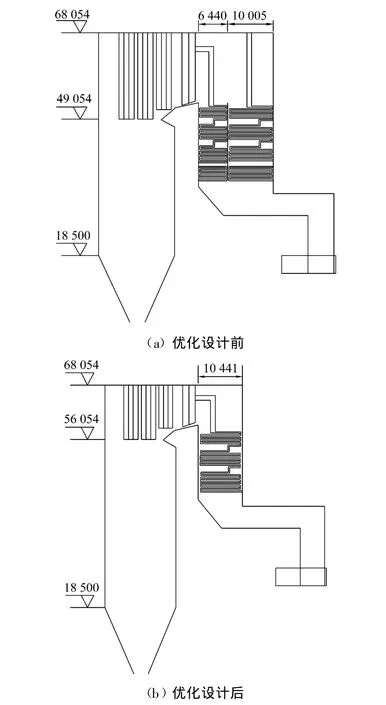

优化设计前后受热面布置对比见图4.

由图4可看到,优化设计后尾部烟道变为单烟道形式,且其深度也减少.这是因为微富氧燃烧模式下,低温过热器及省煤器都移入了炉膛,尾部烟道只布置低温再热器与空气预热器.另外,微富氧燃烧模式下单位时间产生的烟气总量减少,而为了保证流经低温再热器的烟气流速,竖直烟井深度必然也会减少.优化设计后由于水冷壁面积减少而炉膛高度保持不变,因此炉膛内有剩余空间布置移入的低温过热器、省煤器.省煤器布置在水冷壁管排上方,距燃烧器上一次风中心线的距离为10m.低温过热器布置在省煤器管排上方,所以可保证不会发生传热恶化.

3 结 论

(1)微富氧燃烧模式与空气燃烧及纯氧燃烧模式比较,单位时间炉膛内烟气量减少,使得烟气与工质的辐射换热及对流换热特性均发生很大变化.

图4 受热面布置示意图(单位:mm)Fig.4 Layout of heating-surface before and after design optimization

(2)微富氧燃烧模式与空气燃烧模式比较,单位时间排烟量减少,排烟损失降低,锅炉热效率提高,燃煤量降低.

(3)为了避免辐射受热面管壁超温,优化设计过程中对锅炉本体的改动较小,因此微富氧燃烧技术很适合现有煤粉炉改造.

(4)优化设计后该600 MW炉型对流烟道深度由16.445 m变为10.441 m,锅炉本体尺寸的减少使得受热面的布置更加紧凑.其总的受热面面积较空气燃烧下减少46.5%,减少了金属耗量,降低了电厂初投资.

[1]LIU Hao,ZAILANI R,GIBBS B M.Comparisons of pulverized coal combustion in air and in mixtures of O2/CO2[J].Fuel,2005,84(7/8):833-840.

[2]IEA.World energy outlook[R].Paris,France:IEA,2008.

[3]林汝谋,金红光,蔡睿贤.新一代能源动力系统的研究方向与进展[J].动力工程,2003,23(3):2370-2376.LIN Rumou,JIN Hongguang,CAI Ruixian.Researching direction and development for new generation energy power system[J].Journal of Power Engineering,2003,23(3):2370-2376.

[4]BUHRE B J P,ELLIOTT L K,SHENG C D,et al.Oxy-fuel combustion technology for coal-fired power generation[J].Progress in Energy and Combustion Science,2005,31(4):283-307.

[5]郑瑛,池保华,王保文,等.燃煤 CO2减排技术[J].中国电力,2006,39(10):92-94.ZHENG Ying,CHI Baohua,WANG Baowen,et al.CO2emission control technology for coal combustion[J].Electric Power,2006,39(10):92-94.

[6]苏俊林,潘亮,朱长明.富氧燃烧技术研究现状及发展[J].工业锅炉,2008(3):1-4.SUI Junlin,PAN Liang,ZHU Changming.Research status and development of oxygen-enriched combustion technology[J].Industrial Boiler,2008(3):1-4.

[7]姚燕强.电站锅炉采用富氧燃烧技术的研究分析[J].电气技术,2009(8):145-146.ZHAO Yanqiang.Research and analysis towards utility boiler usingoxygen enrichment technology for combustion[J].Electrical Engineering,2009(8):145-146.

[8]阎维平,米翠丽.300 M富氧煤粉燃烧电站锅炉经济性分析[J].动力工程,2010,30(3):184-191.YAN Weiping,MI Cuili.Economic analysis of a 300 MW utility boiler with oxygen-enriched combustion[J].Journal of Power Engineering,2010,30(3):184-191.

[9]JIE Xiong,ZHAO Haibo,ZHENG Chuguang,et al.An economic feasibility study of O2/CO2recycle combustion technology based on existing coal-fired power plants in China[J].Fuel,2009,88(6):1135-1142.

[10]ZANGANEH K E,AHMED S A.A novel process integration,optimization and design approach for largescale implementation of oxy-?red coal power plants with CO2capture[J].International Journal of Greenhouse Gas Control,2007,1(1):47-54.

[11]陈道远.变压吸附法脱除二氧化碳的研究[D].南京:南京工业大学化学化工学院,2003.

[12]王学敏.CO2和SO2在微孔材料中的吸附-脱吸实验研究[D].保定:华北电力大学环境科学与工程学院,2009.

[13]北京锅炉厂译.锅炉机组热力计算标准方法[M].北京:机械工业出版社,1976,28-33.

[14]冯俊凯,沈幼庭.锅炉原理及计算[M].北京:科学出版社,1998,330-387.

[15]阎维平,米翠丽.基于宽带关联k模型的气体辐射特性分析与计算[J].动力工程,2009,29(12):1115-1122.YAN Weiping,MI Cuili.Analysis and calculation of gas radiation characteristics based on wide band correlated-k distribution model[J].Journal of Power Engineering,2009,29(12):1115-1122.

[16]HE J,BUCKIUS R O.Improved band parameters for a simplified wide band cumulative absorption coefficient distribution model for H2O and CO2[J].International Journal of Heat and Mass Transfer,2008,51(5/6):1467-1474.

[17]BALE C W,PELTON A D,THOMPSON W T.F*A*C*T2.1-user manual[EB/OL].(1996)[2010-03-01].http:∥www.crct.polymtl.ca.

[18]BUHRE B J P,ELLIOT T L K,SHENG C D,et al.Oxy-fuel combustion technology for coal-fired power generation[J].Progress in Energy and Combustion Science,2005,31(4):283-307.

[19]樊泉桂,阎维平.锅炉原理[M].北京:中国电力出版社,2004,187-224.

[20]赵翔,任有中.锅炉课程设计[M].北京:水利电力出版社,1996,61-79.