特大桥系杆拱拱肋施工安装及质量控制的应用

2011-06-21上海铁路局合肥铁路枢纽工程建设指挥部

陈 坤 上海铁路局合肥铁路枢纽工程建设指挥部

1 工程概况

合肥铁路枢纽南环线跨包河大道特大桥全长2.184 km,共72 跨。其中跨合宁高速公路包河收费站采用1-128 m 下承式系杆拱拱桥。系梁全长132 m,计算跨度128 m,桥面宽17.8 m,拱高25.6 m。该拱桥是南环线跨包河大道特大桥重点控制性工程。

2 系杆拱特大桥桥系组成

(1)系梁:系梁全长132 m,计算跨度128 m,为单箱三室预应力整体箱形梁,桥面箱宽17.8 m、梁高2.5 m。采用C50 混凝土浇筑。

(2)拱脚:拱脚顺桥向8.0 m 范围内设成实体段,横桥向宽度由17.8 m 过渡增至18.8 m,拱脚混凝土分两次现浇,第一次浇筑前,将拱肋钢管、加劲钢材等安放到位,二期恒载施工后第二次浇筑混凝土。

(3)拱肋:提篮式拱肋,计算跨度128 m,矢跨比为f/l=1/5,拱肋平面内矢高25.6 m。拱肋横截面采用哑铃形钢管混凝土截面布置,钢管直径为1 200 mm。拱肋两钢管间用δ=16 mm钢板连接成腹板。拱肋在横桥向内倾9°形成提篮式,拱顶处两肋中心距8.19 m,拱脚处两肋中心距16.2 m。钢管内填充C55 无收缩混凝土。

(4)吊杆:全桥设54 根吊杆,采用尼尔森体系布置,吊杆顺桥向水平夹角52.39°~71.18°,横桥向水平夹角为81°;每根吊杆采用127 根φ7 高强低松弛镀锌平行钢丝束,冷铸镦头锚,采用PES 低应力防腐索体,外包不锈钢防护。吊杆张拉端设置于拱肋端,吊杆内设磁通量传感器,以便对施工过程及后期吊杆应力长期监测。

(5)横撑:两拱肋间设五道横撑,拱顶处设1 道“X”型撑,拱顶至两拱脚间设4 道“K”型横撑。其内外表面均需作防腐处理。

(6)支座:全桥设四个37 500 kN 的球形钢支座,由2 个单向活动支座和1 个多向活动支座及1 个固定支座组成。

(7)桥面系及检查设备:桥面系布置等同本桥所处区段标准布置形式,人行道板下铺设通信、信号电缆。拱肋上部设检查人行步梯和护栏。

3 总体施工方案

系梁采用先梁后拱的顺序施工。系梁施工用由钢管、贝雷梁和工字钢等组合而成的支架法现浇,浇筑完成后,先张拉系梁第一批钢绞线,后在系梁顶面搭设安装拱肋作业临时支架。拱肋混凝土用4 台砼地泵自拱脚向拱顶一次压注成型;混凝土压注完成后,安装并张拉吊杆后张拉系梁剩余部分钢绞线,最后一次落架成桥。

4 钢管拱肋施工与质量控制

4.1 拱肋总体施工工艺

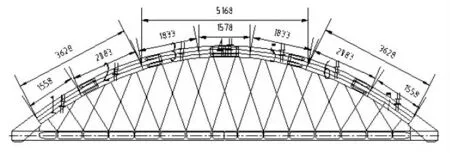

拱肋分节段在工厂加工焊接和整体预拼装。拱肋中心弧长140.78 m,拱肋节段除拱脚预埋节段外,按七个阶段进行加工拼装,每个节段加工数量为:拱脚节段加工4 节段,第一拱段(1#、7#)、第二拱段(2#、6#)、第三拱段(3#、5#)各加工4节,第四拱段(合拢段4#)加工2 节。详见图1、表1。

图1 拱肋分节段示意图

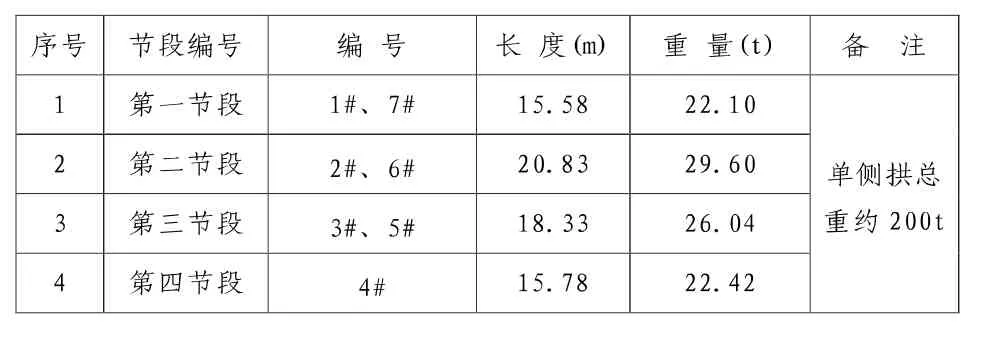

表1 拱肋节段加工单元构件

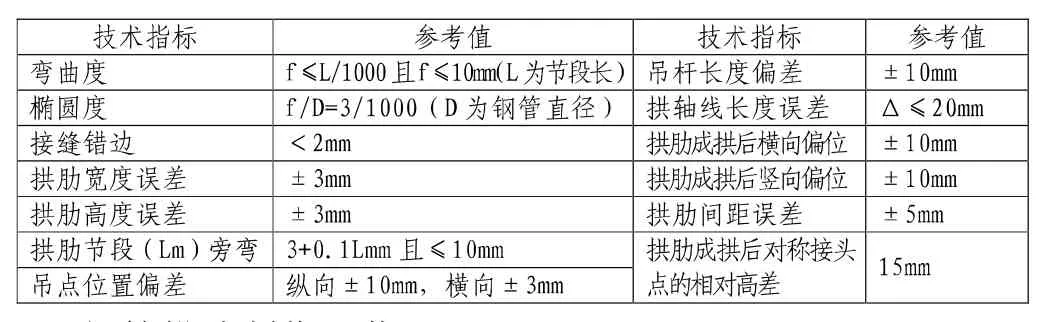

4.2 拱肋节段技术指标

(见表2)

表2 拱肋节段主要技术指标

4.3 钢管拱肋制作工艺

拱肋钢管轴线折线成弧,根据施工图绘制钢构件放样图和焊接工艺流程图。其工艺流程为:号料→切割→边缘加工“V”型坡口→卷管→焊缝(超声波检测及X 射线拍片)→矫圆→拼接(焊接对接焊缝、超声波检测及X 射线拍片)→组装(超声波检测、X 射线拍片检查)→试拼(含横撑试拼装)→防腐涂装(含弦管、缀板及封端)→运输→安装。钢管拱肋制作工艺见图2。

图2 钢管拱肋制作工艺图

4.4 钢管拱肋制作质量控制

(1)所有卷管纵缝、对接环缝均为溶透焊缝,采用自动焊;焊接处钢构件应进行热处理,以消除焊接热应力产生的硬化和脆性。

(2)对所有全溶透焊缝要进行100%超声波检测并作不少于10%的X 射线拍片检查,对T 型焊缝及超声波检测有疑问之处,应以100%的X 射线拍片;焊缝质量、焊缝返修及焊缝修磨达到《钢结构工程施工质量验收规范》的一级焊缝要求,强度与母材等强,高度he=s,余高c 应趋于零。

(3)拱肋钢结构及横撑外表面要二次喷砂除锈,精度Sa3,粗糙度Rz 40~80 μm;涂刷水性无机富锌防锈底漆2 道80 μm,棕红云铁环氧中间漆1 道40 μm,氟碳面漆2 道60 μm。

(4)钢结构内不灌注砼时,涂装前用清洗剂清洗内表面;钢结构内要灌注砼时,出厂前用清洗剂清洗内表面。

5 钢管拱肋安装与质量控制

5.1 临时支架搭设

利用已施工完后的系梁作为吊装平台,用2 台50 t 吊车作为起重设备。在系梁面每节拱肋节点处搭设由4 根φ518×10 钢管立柱组成的“井”字形的临时支架,作为拱肋安装平台,同时在支架侧面用型钢焊接施工平台提供焊接空间。

5.2 钢管拱肋总体安装顺序

每一分段按照起吊→对位→临时固结→调整线型→定位焊接→调整线型→正式焊接合拢的顺序安装。从两端拱脚依次对称按预拼编号1#-7#、2#-6#、3#-5#顺序吊装拱段,最后进行合拢段4#的安装。

5.3 钢管拱肋节段及横撑安装

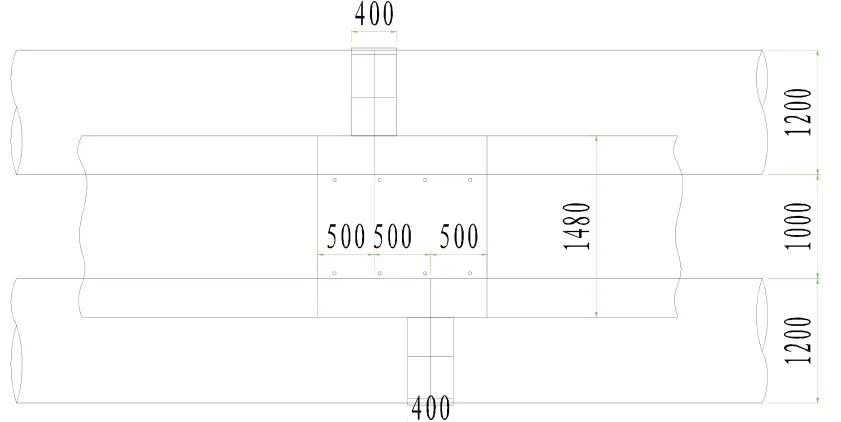

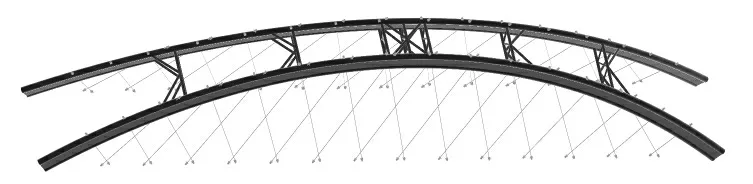

起吊第一拱段,使后端落在拱脚上,拱肋拱脚间设临时铰链。根据拱肋平面方程计算出空间位置坐标点,用全站仪跟踪测量定位拱肋中心线,确保线型准确。利用千斤顶调整拱段前端标高符合监控指令值。测调拱段中心线至桥轴线距离误差在监控指令范围内,对称复测第一节段线型,临时焊接拱脚接头焊缝;再对称安装第二节段,调整拱肋线型至设计标高,安装临时定位撑,对称“K”横撑安装;同样对称安装第三节段并对称“K”横撑安装。校核、调整拱肋各接头点标高至设计标高。最终对称第四节段即合拢段“X”横撑的安装。拱肋与横撑组合见图3。

图3 拱肋与横撑组合图

5.4 钢管拱肋合拢段安装

精确测量3#和5#节段净间距→对合拢段长度切割修正→提升就位→安装环向对接内衬圈→安装临时钢钉→临时固结→焊接合拢;安装标准环向内衬圈,将拱肋两端头破口5~8 cm 长,2 cm 宽的4 道缝,用16 mm 厚钢板制作的临时钢钉打入拱肋破口缝内;合拢段起吊到位后,两端用50 kN 手动葫芦和紧线器辅助调整弦管对接处在顺桥轴线方向的位置。通过收放手动葫芦和紧线器,精调合拢段线型指标,经设计和监理单位同意认可后,在气温变化前接头处用临时钢钉锁定后,对环向对接焊缝手工焊接合拢段。

5.5 钢管拱肋安装质量控制

(1)安装温度控制在14~20 ℃之间。实测合拢段因加工安装误差和温差的影响,需现场进行切割长度修正,并加工好对接环缝焊接坡口。

(2)拱肋全部安装就位后,对拱轴线进行复测调整至设计要求,经验收合格后依次从拱脚向拱顶两侧对称焊接各拱肋的环向接缝,每个环焊缝设三个工作面,焊接速度保持一致。

(3)安装中的焊接应严格按照强度、弯曲、冲击、硬度、金相试验项目评定参数施焊。所有的全熔透焊缝均要求进行100%超声波探伤,并抽取至少10%焊缝进行射线探伤。

(4)安装中采取的质量控制为:钢结构预埋件定位误差的补偿;设置钢管拱可调定位工装;拱管两端事先焊装好定位码板;设置焊接收缩补偿量;采用对称焊接作业等保证措施。

6 结束语

跨包河大道特大桥系杆拱拱肋成功施工安装工程实例得到以下几点启示:严格按“标准化工序”施工是保证项目成功建设的根本基础;质量检测监控和安全措施落实是项目顺利实施的可靠保证;各参建单位群策群力是工程成功建设的有力保障。为类似桥梁建设提供了丰富的施工经验,起到一定的借鉴和指导作用。