大型沉管隧道管节工厂化预制关键技术

2011-06-15肖晓春

肖晓春

(上海隧道工程股份有限公司,上海 200082)

0 引言

根据国际隧协提供的报告,沉管隧道是指由若干预制的管段,分别浮运至现场,逐个沉放安装,正确定位在预先开挖的水下沟槽内,并将其相互连接,其后辅以相关工程施工,使这些管段组成的连接体与两端陆域通道相连,形成隧道型的交通运输或输水的结构载体[1]。沉管法是20世纪初发展起来的一种修建水下隧道的新工法。从1910年美国底特律河用此工法修建的第1座水下隧道算起,目前全世界已经建成的沉管隧道超过100座,沉管法已经成为跨江越海通道建设的主流方案之一[2-5]。2006年国际隧协对世界范围内已建沉管隧道的统计结果表明,近80%的沉管隧道建在欧美等发达国家[1]。在亚洲主要以日本为代表,截至目前已建成超过20座沉管隧道,中国香港已建成6座。相较而言,中国大陆起步较晚,但发展的速度较快。1996年在宁波涌江建成第1座公路沉管隧道,接着又先后建成了广州珠江沉管隧道、宁波常洪沉管隧道和上海外环沉管隧道。上海外环沉管隧道的断面达到43.0 m ×9.55 m(宽 × 高),居亚洲之最,世界第三,这是中国沉管隧道建设史上的一次跨越式发展。目前,我国正在建设的港珠澳跨海通道工程采用沉管隧道和大桥相结合的方案,沉管隧道全长近6 km,包括33节管节,标准管节长180 m(由8个长22.5 m的节段组成),规模堪称世界之最。在世界范围内已建成的大型沉管隧道工程有厄勒海峡(Oresund)[6-8]、韩国釜山巨济(Busan-Geoje)[9]、土尔其 Bosphorus 海峡[10]沉管隧道等,这些工程的成功建设也为大型跨江越海通道建设提供了新思路。

在沉管隧道建设中,管节制作往往是工作量最大,也最容易制约工期的关键因素。常规的管段在干坞(或船坞)内进行预制,这种方法对管节数量在10节以内的沉管隧道是合理的。当管节数量过多的情况下,会因为干坞的工程量过大或者需要解决临时系泊区等变得不经济。为了克服大型沉管隧道建设中传统干坞法存在的不足,在厄勒海峡沉管隧道工程中创新采用了一种工厂化管节预制方法,并取得良好的效果。本文针对大型沉管隧道的节段式管节设计施工理念,以厄勒海峡沉管隧道管节的工厂化制作为背景,对沉管隧道管节预制的一种新技术——工厂法预制技术的基本原理、场地布置、工艺流程以及工厂化预制所涉及的关键技术进行介绍。

1 大型沉管隧道节段式管节设计

沉管隧道的管节设计有整体式和节段式2种。整体式管节内无活动接缝,整个管节作为一个刚性整体;节段式管节则是在每个管节中设置若干小节段,节段之间无贯通钢筋,主要通过剪力键连接,在接头设置防水。在水上浮运与沉放阶段通过临时纵向预应力拉索进行连接,在沉放与回填覆盖之后预应力拉索将被剪断或者在剪力键荷载太大的情况下设置永久的纵向预应力。相对整体式管节而言,节段式管节刚度相对较小,又被称为柔性管节。

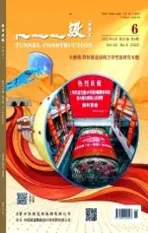

这种节段式管节设计与施工首次在新加坡Tuas电缆隧道中应用,沉管隧道全长约2.1 km,共分18个直线管节(每个管节长100 m)和4个曲线管节(每个管节长50 m)。每个管节又由若干长度为4 m的小节段通过预应力索串联而成。后来节段式管节又在厄勒海峡沉管隧道和韩国釜山巨济沉管隧道中被采用,其中:厄勒海峡隧道全长约3.5km,共分20个管节,每个管节长176 m(由若干个节段组成,标准化节段的长度为22.5 m);韩国釜山巨济隧道全长约3.24 km,共18个管节,每个管节长180 m(由8个节段组成,每个节段长度为22.5 m)。以国内某在建的沉管工程为例,管节的节段划分及相邻节段间的细部构造见图1。

无论是整体式管节还是节段式管节,都有其自身的优势,具体采用何种设计形式需要综合考虑耐久性、防水、建设成本、工期、工程质量、建设风险及专业施工经验等多种因素;但对长达数km的大型沉管隧道工程,节段式管节对运营和地震工况下地基的变形具有较强的适应性,节段间横向接缝预设柔性止水带和剪力键,满足运营阶段的节段间变形引起的剪力传递和水密性要求。从施工方面来看,节段式管节设计理念是将长达数十m甚至一百多m的特大型混凝土预制构件划分为多个小型的预制构件,使管节制作的工厂化预制方法成为可能。这样能大大提高管节的制作速度与质量,降低工程成本。这一设计理念与施工方法代表了未来大型沉管隧道建造技术的发展方向。

2 管节的工厂化预制

2.1 工厂化预制的基本理念

与传统的干坞内管节制作法不同的是,工厂化预制法采用类似于盾构隧道管片的流水线式生产模式:在室内固定的位置完成钢筋绑扎与移动、模板支立、混凝土浇筑与养护等重要工序;通过对达到一定强度的节段顶推平移实现下一个增量匹配节段的循环作业,多次循环完成1节管节的制作;利用多级船闸的工作原理,设两级坞池(浅坞、深坞)实现管节的检漏、二次舾装和出坞。由于大部分工作是在室内进行的,可以全天候作业,而主要工序又都是流水线作业,所以各道工序的质量更有保证。

图1 节段式管段设计实例Fig.1 Example of flexible tunnel elements configuration and joint detail

工厂化预制方案的总体布置分预制车间、浅坞区和深坞区3大部分。预制车间负责管节节段制作。浅坞区设置若干根滑动轨道梁实现将已经生产的管节节段逐节段向前推进,以便腾出空间进行新的节段浇筑。另外,当1个管节浇筑完成后,浅坞区还是管节舾装和检漏的地方。浅坞区内已经生产完成的管节通过自浮移位到深坞区等待出坞。浅坞应布置于预制车间的前方,深坞可以结合场地情况灵活安排在浅坞一侧或浅坞前端。厄勒海峡隧道工厂化预制的总体布置见图2,工程的现场实景见图3。

厄勒海峡沉管隧道管节预制厂设2条生产线,整个厂区呈“丁”字形布置。浅坞和深坞布设在一条轴线上,这样便于管节从浅坞向深坞区移位。预制车间与该轴线垂直。在预制车间和浅坞间设滑动移门,深坞和外海间设浮式坞门。浅坞和深坞底标高有一定差异,浅坞区的底标高要满足在最高潮位不被海水淹没,深坞区的底标高要保证在最低潮位下管节能够出坞。当整个管节浇筑完成后,滑移门和浮式坞门关闭,向坞内灌水至管节在浅坞区能够浮起,然后将管节从浅坞移至深坞区。坞内向外排水至与外海相平,坞门打开管节出坞。

2.2 工厂化预制总体流程

工厂化管节预制是将标准管节分为若干个小节段,每个节段在固定的台座上浇筑并养护到一定强度后,向前顶推1个节段长度。利用空出的浇筑台座与顶出的节段相邻匹配进行下一节段预制。如此逐段预制逐段顶推,直至完成1节管节全部节段浇筑。管节整体顶推至浅坞通过临时预应力索张拉形成整体。在浅坞区内完成一次舾装,然后关闭浅坞与预制工厂之间的滑动坞门,向坞内灌水并进行检漏,管节试浮合格后移至深坞,然后将水位降至与外海相平后出坞,此时浅坞区已经重新变成陆域,可以进行下一管节制作。典型的管节制作流程见图4。

2.3 工厂化预制的主要生产工艺

工厂法管节预制的主要生产工艺包括4大关键部分:钢筋绑扎、模板架立、混凝土浇筑及管节顶推和连接。其中前3道工序在预制车间内进行流水式作业,最后一步(顶推和连接)在浅坞内实施作业。预制车间主要有3个区域:钢筋绑扎区、钢筋移动区域和混凝土浇筑区域,钢筋加工区域可设置于钢筋绑扎区两侧,也可根据场地需要另行配套布置。

3 工厂化预制的关键技术

3.1 管节全断面预制的模板体系

由于管节的几何尺寸与自重和所受浮力息息相关,管节制作对模板体系的刚度和精度要求极其苛刻。模板体系的设计、加工制作以及模板架立都至关重要。

根据工厂化预制的要求,每条流水线往往设置若干套活动底模,分别位于钢筋绑扎台座和混凝土浇筑台座,并周转使用。设置一套外侧模固定于浇筑台座,通过液压驱动做横向合模和拆模动作。设置一套穿入式内模,固定于浇筑台座,可做拆、合模动作和纵向移动。

图4 管节工厂化制作的总体流程Fig.4 General sequence of manufactory prefabrication of tube elements

活动底模总尺寸按节段尺寸控制。为方便活动底模转运,底模可采用整体分块式底模,活动底模由数十块模板拼接而成,在钢筋绑扎台座1处拼装成整体。每条生产线若干套活动底模分别位于钢筋绑扎台座1、台座2、台座3、混凝土浇筑台座等,各台座处钢筋绑扎完成后,钢筋绑扎台座处活动底模连同钢筋笼通过液压千斤顶顶推至下一施工区域。混凝土浇筑完成养护后,活动底模脱模并后退至模板移动区拆分成数十块,清理后转移至钢筋绑扎台座1重新拼装成整体,完成底模的周转。

针对工厂化管节生产工艺,为提高工效,外侧模及内模系统均采用桁架结构,安装与拆除可使用液压千斤顶进行操纵。模板的角度和位移都可严格控制,模板的安装通过液压千斤顶可快速实施。模板使用整体拼装、整体脱模、整体移动,全部采用集成系统,插销连接,安装精度高,施工速度快,大幅提高模板施工速率。某工程的管节预制模板支架体系见图5。

图5 管节制作模板支架体系Fig.5 Formwork and scaffolding system of tunnel segment

3.2 管节全断面浇筑与裂缝控制技术

有些沉管管节顶底板厚度达1.5 m以上,长宽达数十m,属于典型的大体积混凝土结构。为保证管节浇筑质量,裂缝控制是整个管节预制的重点与难点,在浇筑和养护过程中,需要采用一定的措施。

常规管节一般分为上下2部分浇筑,在侧墙和底板间留一条施工缝,埋有止水带等防水措施。考虑到预制工厂内可提供稳定的浇筑条件,在工厂化预制方案中采用全断面浇筑工艺施工,以消除施工缝(温度应力及徐变应力),有效提高管节的整体性与抗渗性能。

混凝土浇筑裂缝控制具体措施包括控制混凝土原料和入仓温度、在断面内采取分层浇筑、加强混凝土养护等。

1)控制原料温度。混凝土拌和采用水冷骨料为主、加冰为辅的温控方案,控制混凝土出机温度。

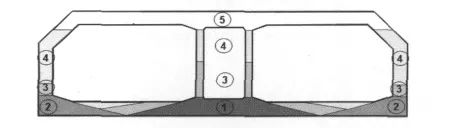

2)分层浇筑。管节混凝土浇筑宜采用水平分层连续施工。全断面浇筑可按照分层划分为若干部分进行浇筑。浇筑分区示意图如图6所示,总浇筑时间尽量控制在最短时间内。

图6 管节制作混凝土浇筑顺序Fig.6 Concrete casting sequence of tunnel segment

3)混凝土养护优化。为解决大体积混凝土浇筑问题,管节浇筑常规方案采用中埋式冷却管,通过管内流通水体带走大体积混凝土内部热量。这一措施能有效解决混凝土水化热(内外温差)可能导致裂缝产生的问题,但也减小了管节墙体截面,不利于结构受力。

在工厂预制车间内浇筑混凝土,可保持一个相对稳定的温度、湿度养护环境。利用封闭浇筑平台的固定养护棚,采用喷雾降温,保持浇筑坑周围的环境温度在23℃左右,养护过程中随时监控养护棚内的温度、湿度。利用喷雾吸收热量,代替中埋式冷却管可有效减少截面影响,稳定的温度和湿度环境也有利于混凝土强度的快速提高。养护措施还可根据实际数值模拟计算和实尺寸浇筑试验之后,加以改进。例如在养护棚中增加低温蒸汽养护系统,进一步减少混凝土内外温差,取得更加优良的混凝土质量。

3.3 管节顶推系统与控制

管节具备一定强度后(养护时间一般控制在2~3 d,具体可视浇筑和养护条件以及材料试验结果而定),利用千斤顶将节段沿已有滑移轨道梁向前顶推,此时管节段并未完全达到设计强度。在顶推滑行过程中,若管节遇到轨道梁高低不平,易造成管节受到集中应力的破坏,轨道梁与管节间的摩擦也将严重阻碍管节顶推,必须对轨道梁采取一定的处理措施。

3.3.1 滑移轨道沉降控制

每条生产线可根据管节受力计算设置若干根滑移轨道,轨道从浅坞端头一直延伸至车间浇筑台座。滑移轨道采用现浇钢筋混凝土结构,基础宜采用桩基础或其他处理措施以减少轨道梁的沉降。轨道梁之间还需要设置一定量钢筋混凝土梁对撑以加强整体性能。

3.3.2 顶推滑移轨道不平整度调整

不平整的滑移轨道梁可能导致管节受力不均,破坏管节结构,后果十分严重。为调整轨道不平整度带来的影响,可以将轨道顶部铺设不锈钢板,增加平整度,减少摩擦阻力。管节段浇筑完成拆除底模后,可将管节支撑安置在滑移轨道梁上的数十个平衡千斤顶上。在管节尾端连续顶推管节段时,管节段连同支撑千斤顶一起沿滑移梁向前滑动。管节顶推过程中底部调平如图7所示。

图7 管节顶推过程中底部调平Fig.7 Segment soffit level adjusting system in jack pushing

3.3.3 顶推导向装置设置

为保证顶推过程中管节始终沿轨道方向移动,须设置顶推导向装置,该装置用于引导管节顶推前移,平衡顶推力垂直于轨道方向的分力。顶推导向装置在管节首个节段前端,共2组,以确保管节沿正确方向顶推。

千斤顶及其下方减摩材料与不锈钢板之间的摩擦因数可以通过实验或从已有数据得出,再根据全管节的自身重量即可计算出最大顶推力。由所需的推力大小对千斤顶进行选型与配备,在管节尾端顶推,完成管节的顶推作业。

4 结论与讨论

沉管隧道做为跨江越海通道具有多方面的优势,已经逐步发展成为跨江越海通道建设的主流方案之一。在大型沉管隧道建设中,管节的工厂化预制具有明显优势。本文以厄勒海峡沉管隧道管节的工厂化制作为背景,对沉管隧道管节预制的一种新技术——工厂化预制方法进行介绍,总结如下:

1)与整体式管节相比,节段式管节对运营和地震工况下地基的变形具有较强的适应性,节段间横向接缝预设柔性止水带和剪力键,满足运营阶段的节段间变形引起的剪力传递和水密性要求。从施工方面来看,使管节预制的工厂化方法成为可能,大大提高管节的制作速度与质量,降低工程成本。

2)工厂化预制方法借用小型预制构件流水线生产模式对小节段进行逐节预制,用预应力拉锁进行临时紧固形成管节。通过设立两级坞池(深坞、浅坞)并利用多级船闸的工作原理实现管节的二次舾装、检漏和出坞。

3)工厂化管节预制主要包括钢筋绑扎、模板架立、混凝土浇筑及管节顶推等主要工艺,其中模板与支架体系的设计与加工制作、混凝土浇筑过程中的裂缝控制以及节段顶推过程中底模的动态调平是确保预制质量的技术关键点。

尽管在大型沉管隧道管节的制作中,工厂化预制方法具有明显优势,但作为一种新的工艺与方法,应用的工程实例还非常有限,其成套技术的稳定性与可靠性还有待进一步验证,同时部分工序仍然还有进一步优化和改进的空间,对一些特殊的要求或工况(如曲线管节、变截面管节等)还需进行有针对性的研究。

[1] ITA Work Group.Immersed and floating tunnels[J].Tunnelling and Underground Space Technology,1997,12(2):93-109.

[2] 陈韶章,陈越,张弥.沉管隧道设计与施工[M].北京:科学出版社,2002.

[3] 杨文武.沉管隧道工程技术的发展[J].隧道建设,2009,29(4):397 - 404.(YANG Wenwu.Development of immersed tube tunneling technology[J].Tunnel Construction,2009,29(4):397 -404.(in Chinese))

[4] 王兴铎.水下沉管隧道的发展及施工技术[J].中国铁路,2001(5):48-50.

[5] 管敏鑫.钢筋混凝土沉管隧道在设计与施工中的有关问题[J].现代隧道技术,2007,44(1):1 -4.(GUAN Minxin.Some problems to be considered in the design and construction of submerged tube tunnels[J].Modern Tunnelling Technology,2007,44(1):1 -4.(in Chinese))

[6] The Oresund techinical publication.Tunnel[M].Oresundsbro Konsortiet,2001.

[7] Chris Marshall.The Oresund tunnel:Making a success of design and build[J].Tunnelling and Underground Space Technology,1999,14(3):355 -365.

[8] W P S Janssen,Steen Lykke.The fixed link across the Oresund:Tunnel section under the Drogden[J].Tunnelling and Underground Space Technology,1997,12(1):5 -14.

[9] W Jassen,P de Haas,Y H Yoon.Busan-Geoje Link:Immersed tunnel opening horizons[J].Tunnelling and Underground Space Technology,2006,21(3):332.

[10] L C F Ingerslev.Considerations and strategies behind the design and construction requirements of the Istanbul Strait immersed tunnel[J].Tunnelling and Underground Space Technology,2005,20(6):604-608.