2.4m跨声速风洞的模型位移视频测量精度研究

2011-06-15张征宇周桂宇黄诗捷

张征宇,喻 波,罗 川,孙 岩,周桂宇,黄诗捷

(1.中国空气动力研究与发展中心空气动力学国家重点实验室,四川 绵阳 621000;2.西南科技大学信息工程学院,四川 绵阳 621010)

2.4m跨声速风洞的模型位移视频测量精度研究

张征宇1,2,喻 波1,罗 川2,孙 岩1,周桂宇1,黄诗捷2

(1.中国空气动力研究与发展中心空气动力学国家重点实验室,四川 绵阳 621000;2.西南科技大学信息工程学院,四川 绵阳 621010)

风洞试验中模型的位置和变形测量对试验数据精准度至关重要。为此,创建2.4m跨声速风洞的模型位移视频测量系统,提出度量其测量误差的方法,并实验研究其测量精度。研究发现,试验中的振动对测量精度影响极大,采用振动环境中相机位、姿解算方法后,试验段底部的编码标记点的测量误差从22.80~48.48mm降至0.03~0.64mm。

模型位移测量;风洞试验;振动环境

0 引 言

随着大尺寸跨声速、超声速风洞的逐步应用,因受风洞试验模型材料强度的限制,试验中模型的弹性变形日益明显。而大量研究表明:转捩、分离以及激波/边界层干扰等复杂的流动现象对形状变化非常敏感,模型形状细微的变化可能导致气动特性产生较大变化[1]。因此,将风洞试验数据用于预计飞行,必须考虑风洞模型的弹性变形与飞机结构弹性变形差异对气动特性的影响,以建立相应的数学模型,描述考虑弹性变形后风洞试验与飞行试验获取的气动特性间的耦合关系,修正试验数据以提高试验数据精度[2-4]。

风洞模型位移的非接触测量系统一直是国内外风洞测试技术的研究热点[2-6],目前其技术大部分依据摄影测量原理研制,如Optotrak系统与模型形变视频(VMD)测量[2-7]。Optotrak因必须在模型外形面上平齐嵌装发出近红外光的MARKER点,故难以用于模型变形测量。原因是平齐嵌装MARKER点并内部开孔埋电线,不仅降低机翼刚度、强度,更导致其设计与制造困难、成本大幅提高。尤其是2.4m跨声速风洞模型最大翼展在1.67m量级[8],气动载荷高达数吨,翼后缘处根本无法安装MARKER点并开孔埋电线。

因此,近年来VMD技术一直是国际上的研究热点[2-6]。美国从20世纪80年代开始研究该项技术,通过精确测量粘印在模型上的标识点计算出扭转、弯曲和迎角,现已应用于各种低速、高速、超高速风洞模型的运动轨迹、变形和姿态角的测量[2-7]。文献[6]报道VMD精度不低于Optotrak系统,但国内VMD研究相对薄弱[7]。

为此作者创建了2.4m跨声速风洞的模型位移视频测量系统,比较采用与不采用振动环境中相机位、姿解算方法时VMD的测量精度,以建立适应我国高速风洞的VMD系统。

1 2.4m跨声速风洞的VMD实验系统设计

1.1 测量原理

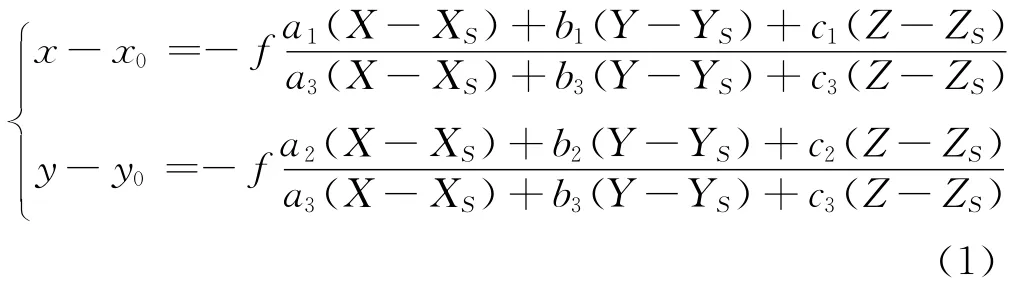

共线方程描述了相机、模型上粘印待测点及其像点3者的数学模型,表达式如下:

式中(x0,y0)分别为相机像平面中心,f为相机焦距,(XS,YS,ZS)分别为相机在地面坐标系下的位置坐标,(a1,a2,a3,b1,b2,b3,c1,c2,c3)为相机姿态角(φ,w,k)所组成的旋转矩阵R 中9个方向余弦,(x,y)与(X、Y、Z)分别为模型上粘印待测点的像平面坐标与地面坐标系下的坐标。

已知相机的位置与姿态参数和待测点的像平面坐标,由式(1)即可求出其在地面坐标系下的坐标。

1.2 实验系统设计

实验系统采用的硬件如下:DALSA的相机2个(分辨率为400万像素),文中分别记为1号相机与2号相机,图像采集电脑2台,35mm定焦镜头2个,安装于2.4m跨声速风洞试验段观察窗外的驻室中。如图1所示,通过测量模型上粘印的待测点的位移变化表达机翼模型的形变,风洞试验段底部粘印的编码标记点用于待测点的测量精度分析。本研究采用传统的6参数畸变模型[9-11]进行相机畸变校正。

图1 模型位移的测量方案Fig.1 Scheme of model displacement videogrammetric measurement

1.3 模型上待测点的测量误差度量原理

风洞试验段为风洞坐标系的基准,故可通过试验段底部粘印的编码标记点的测量误差,度量模型上待测点的测量误差,具体思想如下。

设风洞未运行时,静态测量试验段底部编码标记点坐标记为XYZt0;运行后相机第i个像对上记录的试验段底部编码标记点坐标记为XYZti,则其测量的动态误差εdXYZ定义为:

因试验段底部编码标记点和模型上待测点是由同一测量硬件与软件系统在同一测量环境下按式(1)解得的,则通过εdXYZ的大小可以掌握模型上待测点的动态测量误差范围。

2 实验研究的方案与结果分析

2.1 实验设备及方案

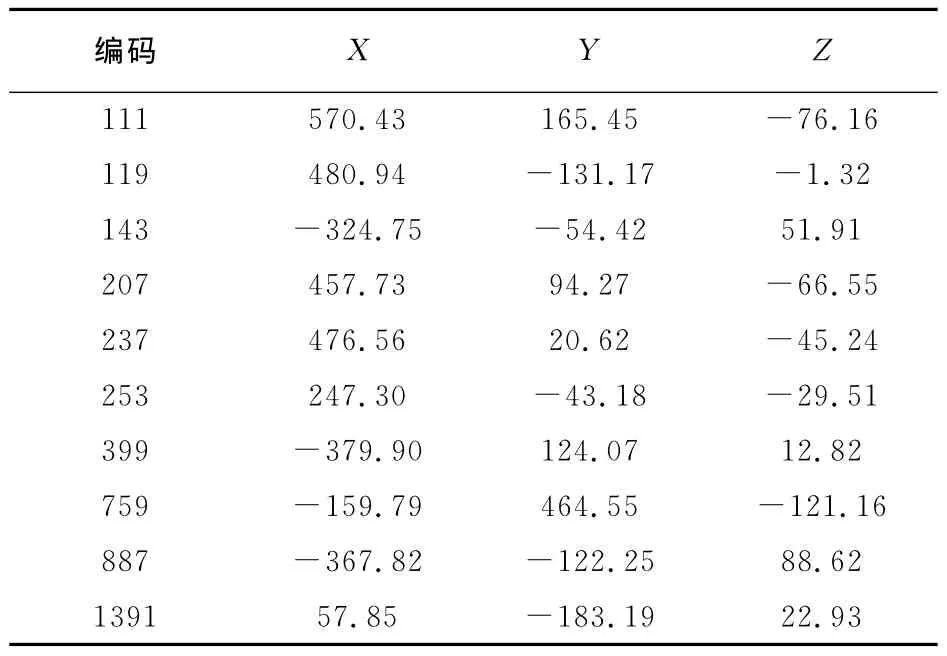

实验设备为中国空气动力研究与发展中心高速所的2.4m跨声速风洞。在风洞试验中(即振动状态),以每秒20帧连续采集了的8幅某平尾颤振模型的试验照片,考虑到论文篇幅限制,图2与图3仅给出了1号与2号相机同时采集的第8帧像对,其中图中绿色数字为编码点编号,红色数字为选中的编码点编号。表1为未吹风时解得的试验段底部粘印的编码标记点坐标。

图2 第8帧像对中1号相机采集的图像Fig.2 The eighth image of 1#camera at wind-on

图3 第8帧像对中2号相机采集的图像Fig.3 The eighth image of 2#camera at wind-on

2.2 精度对比实验及其数据分析

(1)采用振动环境中相机位、姿解算方法,即以试验段底部编码号为123、2015和241的3个点为控制点,解得拍摄每一像对的1号与2号相机的位置坐标与姿态角参数,再进行前方交会,解得试验段底部编码标记点坐标(如表2中A表示的数据)。

表1 风洞未运行时试验段底部编码标记点坐标Table 1 Coordinates of code points on wind tunnel bottom at wind-off

表2 风洞运行时试验段底部编码标记点误差Table 2 Errors of code points on wind tunnel bottom at wind-on

(2)不采用振动环境中相机位、姿解算方法,直接将相机的安装位、姿参数作为拍摄每张相片的相机位、姿参数进行前方交会,解得试验段底部编码点坐标(如表2中B表示的数据),商业化系统Optotrak就采用这种测量方式。

表2中的像对指1号与2号相机同时采集的8帧时序像对,通过比较测量数据,可以发现:(1)不采用振动环境中相机位、姿解算方法(如表2中方法B的数据)解得风洞底部编码标记点坐标的动态误差很大。原因是2.4m跨声速风洞运行时试验段的振动造成相机的位置坐标和姿态角发生变化,而式(1)表明相机位置坐标和姿态角的较小变化,将导致测量点坐标发生较大变化,尤其是处于像平面边缘附近的点(如119号编码点,在像对3时刻甚至出现错误的三维坐标解算结果)。剔除处于像平面边缘附近的点后,其动态误差普遍在22.8~48.48mm之间。(2)采用振动环境中相机位、姿解算方法(如表2中方法A的数据)解得风洞底部编码标记点坐标的动态误差小(在0.03~0.64mm之间)。由此可见采用振动环境中相机位、姿解算方法后,测量精度提升35.74(22.8mm/0.64mm)倍 至 1782.29(48.48mm/0.03mm)倍。此时的误差主要与镜头畸变、光照强度和均匀性、图像清晰度有关,具体分析如下。

(1)在像平面上,离像平面中心越远,编码标记点的测量精度越低,如887号、1391号点;反之则精度越高,如207号、253号点。这一方面是由镜头畸变与成像CCD制造误差造成的,可通过采用高精度定焦镜头和科学级成像CCD来降低畸变误差[9-11];另一方面,尽管试验段刚度大,但其并非刚体,故编码标记点动态误差中含有其相对于3个控制点(123、2015和241)的微小振动量也不相同,显然离3个控制点越近的编码标记点相对于3个控制点的振动量越小,而离得远的点(如887号、1391号点),振动与3个控制点区域振动同步的可能性小(即相对于3个控制点的振动量可能较大),这也是造成其测量精度降低的原因之一。

(2)光照强度和均匀性、图像清晰度会影响标记点识别的精度,从而影响标记点三维坐标的测量精度。如图1~3中207及其附近的点光照强度和均匀性、图像清晰度较399及其附近点好,故207及其附近的点精度略高于399及其附近点;另一方面,试验中因洞体振动,使编码标记点处的光照强度发生变化,导致8帧像对中图像识别出的点的数量随之发生变化(在7~8个点之间)。

(3)由图1~3可知,模型上粘印的待测点大都在像平面中心,镜头畸变误差较试验段底部编码标记点小,并且光照强度以及均匀性也较风洞底部编码标记点好,故可以推定其动态误差应比试验段底部编码标记点小,即在0.64mm之内。图4为项目组开发的模型位移视频测量系统用第8帧像对解得的机翼上待测点的3D坐标图。

3 结 论

首次建立2.4m跨声速风洞的模型位移视频测量系统,通过比较采用与不采用振动环境中相机位、姿解算方法时系统的测量精度,发现跨声速风洞运行时的振动对测量精度影响极大,与未采用振动环境中相机位、姿解算方法相比,采用振动环境中相机位、姿解算方法后,试验段底部的编码点动态测量误差从22.8039~48.4783mm 降至0.0272~0.638mm;采用畸变更低的镜头、科学级CCD和更好光照,还可进一步降低动态测量误差。

致谢:该研究得到中国空气动力研究与发展中心高速所的大力支持,在此表示衷心感谢!

[1]高正红.气动外形优化设计方法研究与存在问题[C].中国航空学会2007年学术年会,2007.

[2]LE S Y,MIGNOSI A.Model deformation measurement(MDM)at Onera[R].AIAA 2007-3817.

[3]LIU T,BURNER A W,PAPPA R.Photogrammetric techniques for aerospace applications[R].AIAA 2008.

[4]DANNY A B.Videogrammetric model deformation measurement technique for wind tunnel applications[R].AIAA 2007-1163.

[5]Le S Y,MERIENNE M C,LYONNET M,et al.A model deformation measurement method and its application on PSP measurements[R].AIAA 2004-2192.

[6]Burner A W,William A.Aeroelastic deformation:adaptation of wind tunnel measurement concepts to fullscale vehicle flight testing[R].RTO-M P-AVT-124.

[7]周述光等.风洞模型位移光学测量技术应用综述[J].实验流体力学,2009,23:94-99.

[8]范召林,徐来武,赵协和,等.关于大飞机跨声速气动力试验研究若干问题的探讨[C].中国航空学会2007年学术年会,2007.

[9]冯文灏.近景摄影测量——物体外形与运动状态的摄影法测定[M].武汉:武汉大学出版社,2002.

[10]黄桂平,叶声华,李广云.数字近景工业摄影测量关键技术研究与应用[D].天津:天津大学,2005.

[11]梁 晋,肖振中等.大型飞机风洞变形测量的相机标定研究[J].西安交通大学学报,2009,(43):55-59.

张征宇(1971-),男,河南信阳人,副研究员。研究方向:风洞模型位移光学测量、结构/气动耦合优化。通讯地址:四川绵阳中国空气动力研究与发展中心空气动力学国家重点实验室(621000);E-mail:zzyxjd@163.com。

Precision investigation on model displacement videogrammetric measurement in 2.4mtransonic wind tunnel

ZHANG Zheng-yu1,2,YU Bo1,LUO Chuan2,SUN Yan1,ZHOU Gui-yu1,HUANG Shi-jie2

(1.State Key Laboratory of Aerodynamics,Mianyang Sichuan 621000,China;2.Information Engineering College,Southwest University of Science and Technology,Mianyang Sichuan 621010,China)

It is crucial that measuring position and attitude of model in wind tunnel tests for the precision and accuracy of test data.Therefore,the model displacement videogrammetric measurement system of 2.4mtransonic wind tunnel is firstly constructed and the method to describe its measuring error is presented.The measuring precision is investigated by experiments.It has demonstrated that the vibration is a very important factor to enlarge measuring error,and the errors of code points on the wind tunnel bottom are greatly decreased from 22.80~48.48mm to 0.03~0.64mm using the method of camera orientation in vibration environment.

model displacement measurement;wind tunnel test;vibration environment

O432.2;V211.7

A

1672-9897(2011)04-0079-04

2010-10-08;

2011-05-16

国家自然科学基金(51075385)资助项目;四川省科技创新苗子工程(10zd3109)资助项目;国家“973”计划课题(2009CB723802)项目