孔板流量计的误差来源与实际控制

2011-06-13辛立峰

辛立峰

中国石油管道中原输油气分公司,山东德州 253020

孔板流量计的误差来源与实际控制

辛立峰

中国石油管道中原输油气分公司,山东德州 253020

标准孔板流量计是一种非常成熟的流量计,在多年的试验和使用过程中积累了大量的数据和经验,以其耐高压,安装使用维护方便等诸多优点在我国天然气计量中占有主导地位。本文就孔板流量计的在应用中误差来源加以识别,分析了误差产生原因,并针对现场实际情况,提出了控制措施。

.天然气;孔板流量计;误差;原因;控制..

天然气流量计量已经成为天然气工业生产发展的重要组成部分,天然气流量计量仪表品种很多,其中孔板流量计自20世纪70年代引入我国使用,逐步在天然气流量计量中获得了广泛应用,到目前为止,孔板流量计在我国天然气计量中仍然占有主导地位。标准孔板流量计最主要的优点是耐高压,安装使用维护方便,对介质洁净程度的要求也不高,可与电子仪表和机械仪表单独配套,在多年的试验和使用过程中积累了大量的数据和经验,是一种非常成熟的流量计。但是,由于组成测量系统的组成环节较多,影响孔板计量准确度的因素很多,现就孔板流量计的误差来源加以分析,并针对误差来源,在实际应用中采取相应措施,以提高计量准确度。

1 孔板流量计的组成和原理

1.1 孔板流量计的组成

标准孔板流量计由截流装置,信号引线和二次仪表系统组成。其中节流装置是使管道中流体产生静压力差的装置,主要由标准孔板,取压装置和上下游直管段组成。

1.2 基本原理

充满管道的流体,当它流经管道内的节流件时,如图所示,流速将在节流件处形成局部收缩,因而流速增加,静压力降低,于是在节流件前后便产生了压差。流体流量愈大,产生的压差愈大,这样依据压差来衡量流量的大小。如图1所示。

图1

2 孔板流量计的计算方法和参数变量分析

这种测量方法是以流动连续性方程(质量守恒定律)和伯努利方程(能量守恒定律)为基础的。

2.1 流量计算公式

根据《天然气流量的标准孔板计量方法》(SY/6143-2004)给出的天然气在标准参比条件下的体积流量计算实用公式:

式中:

Qvn为天然气在标准参比条件下的体积流量;

Avn为体积流量计算系数;

C为流出系数;

E为渐进速度系数;

d为孔板开孔直径;

FG为相对密度系数;

ε为可膨胀系数;

FT为超压缩系数;

FZ为流动温度系数;

P1为孔板上游侧取压孔气流绝对静压;

△ P为气流流经孔板时产生的差压。

2.2 由参数的确定分析流量测量的误差源

1)Avn确定方法:视采用的计量单位而定

秒体积流量(m3/s)Avn:=3.1795×10-6;

小时体积流量(m3/h)Avn:=0.011446;

日体积流量(m3/d)Avn:=0.27471。

2)C确定方法:里德-哈利斯/加拉赫(Reader-Harris/Gallagher)公式

C=0.5961+0.0261β2-0.216β8+0.000521(106β/ReD)0.7+(0.0188+0.0063A)β3.5(106/ReD)0.3+(0.043+0.080e-10L1-0.123e-7L1)(1-0.11A)β4/(1-β4)-0.031(M'2-)β1.3在D<71.12mm情况下,上述公式应加上下列数项+0.011(0.75-β)(2.8-D/25.4)(D:mm)

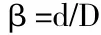

式中:β=d/D——直径比;

ReD与D有关的雷诺数;

A=(19000β/ReD)0.8

M'2=2L'2/(1-β)

L1=l1/D——孔板上游端面到上游取压口的距离除以管道直径的商;

L'2=l'2/D——孔板下游端面到下游取压口的距离除以管道直径的商(符号L'2表示自孔板下游端面为起始位置的有关下游间距,而L2表示自孔板上游端面为起始位置的有关下游间距);

D——mm;

对于角接取压法 L1=L'2=0;

对于D和D/2取压法 L1=1,L2=0.47;

对于法兰取压法 L1=L'2=25.4/D

3)ε的确定方法

(1)涉及到的中间变量

κ为等熵指数,等熵指数是压力和温度的函数,必要时采用κ=1.3;

P2为孔板下游侧绝对静压P2= P1-△P。

(2)涉及到的独立变量

P1为孔板上游侧绝对静压;

△P为差压,计量仪表的实测值。

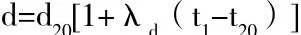

4)d的确定方法

(1)涉及到的中间变量

λd孔板材料在20℃~t1范围内的线膨胀系数,根据孔板材料为确定值

(2)涉及到的独立变量

d20为孔板开孔在20℃下的实测值

t1为天然气流过节流装置时的实测气流温度。

5)E确定方法

(1)涉及到的中间变量

(2)涉及到的独立变量

d20为孔板开孔在20℃下的实测值;

D20为管道在20℃下的实测值。

6)FG的确定方法

(1)涉及到的中间变量

Gr——气体的真实相对密度;

(2)涉及到的独立变量

天然气的摩尔组分值

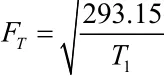

7)FT的确定方法

(1)涉及到的中间变量

(2)涉及到的独立变量

t1-_气体的实际测量温度

8)FZ的确定方法

式中:

Zn为然气在标准状态下的压缩因子,

Z1为然气在工作状态下的压缩因子

涉及到的中间变量:

Zn、 Z1这两个变量都可以通过计算和测量两种方法来确定,可以遵照标准GB/T17747.2 天然气在工作状态下的压缩因子《天然气压缩因子的计算 用摩尔组成进行计算》和标准GB/T17747.3《天然气压缩因子的计算 用物性值计算》来计算。压缩因子和密度互为函数关系,一般只需测定一个。

由以上参数的确定方法可以看出,在参与计算的参数中,有些是无法实测的,称为统计量,例如流出系数C,可膨胀性系数ε,其他的参数都可以通过测量单独变量计算得出,这些单独变量包括测量管内径d20,孔板开孔直径D20,差压△P,天然气流动的热力学温度t1,天然气流动时上游测的压力P1,相对密度,天然气压缩因子。下面就针对这些参数和变量的性质,分析其误差产生的原因,在实际应用中,采取相应的措施,使天然气计量误差得以降低。

3 天然气计量误差产生的原因分析

3.1 统计量的误差分析

1)流出系数C

对于流出系数C的研究,人们一直没有停止过,通过丰富和充分的试验数据,人们对影响流出系数的因素有了许多的认识,影响流出系数偏离的原因[2]:

(1)仪器本身产生的误差

①孔板入口直角锐利度超出标准规定;②管径尺寸与计算不符;③孔板厚度误差;④节流件附件产生台阶、偏心;⑤孔板上游端面平度;⑥环室尺寸产生台阶、偏心;⑦取压位置;⑧焊接、焊缝突出;⑨取压孔加工不规范或堵塞;⑩节流件不同轴度。

(2)安装误差

管线布置的偏离,管线布置的偏离造成的安装误差是普遍性的,其产生的主要原因是现场不能满足直管段要求的长度。

(3)使用误差

①孔板弯曲(变形) ;②上游测量管沉积脏物;③上游端面沉积脏物;④孔板入口直角边缘变钝、破损;⑤雷诺数范围不符合标准规定;⑥管道粗糙度影响(管道粗糙度增加、管道粗糙度变化)。

2)可膨胀性系数ε

可膨胀性系数ε是对流体通过节流件时密度发生变化而引起的流出系数变化的修正,它的误差由两部分组成:其一为常用流量下ε的误差,即标准确定值的误差;其二为由于流量变化ε值将随之波动带来的误差。一般在低静压高差压情况,ε值有不可忽略的误差。当△P/P≤0.04时,ε的误差可忽略不计。

3.2 实测量误差产生的原因

1)d20、D20误差产生的原因[1]

对于δd/d及δD/D的数据,应是一种在严格的检定条件下(人员、设备、方法、环境等符合有关标准),认真按照有关检定规程和技术标准的要求,对新制造的或使用中的孔板及测量管进行检定时所允许的测量不确定度,即δd20/d20≤±0.07%、δD20/D20≤±0.40%(下标20表示检定状态)。但由于要考虑现场的实际工况条件,因此这种检定要求忽略了如下一些影响因素:

(1)未对d20及D20进行实际工况条件下的温度修正;

(2)现场配备的长度计量器具(如游标卡尺)往往不能按期送检,现场计量人员也未进行长度计量测试方面的专业培训;

(3)对在用中的测量管,几乎都未考虑腐蚀、变形及积尘附着等对其实际内径产生的变化;

(4)由于测量管内部结构的特殊性,部分生产厂家目前只选择了分别距孔板上、下游端面0D(或0.5D)的两个截面进行内径测量,并将平均值刻在铭牌上供用户参考,一般的标准都要求至少测量4个截面。

这些因素导致了实际工况条件下孔板孔径及测量管内径的测量不确定度往往会超出标准规定的范围,即δd/d>±0.07%、δD/D>±0.40%。

2)P1、△P、t1误差产生的原因

这几个变量,都属于二次仪表测量数据,根据这些参数的产生和测量过程,误差产生的原因主要有以下几个方面:

(1)数据的产生

对于差压和压力信号,正确的取压孔及引压管线的制造、安装及使用是保证获得真实数据的关键,这些影响因素很多是难以定量或定性确定的,只有加强制造及安装的规范化工作才能达到目的。对于温度数据而言,是否能够真实地反映被测流体内部的温度是数据真实的关键,主要是感温元件与气流的接触是否良好,包括感温头的安装位置、插入深度、方向以及表面的清洁程度等[1]。

(2)数据的测量与传递

仪表选型是否合适,安装位置是否合理,运行是否正常都是数据测量和传递过程中误差产生的原因。

3)相对密度,天然气压缩因子误差产生的原因

相对密度,天然气压缩因子都属于气体的物性参数,天然气组成分析数据是用于物性参数计算,并通过物性参数间接影响流量计算结果。天然气物性参数测量的准确度,取决于天然气取样技术。天然气取样技术是关系到所取样品是否有代表性总是不但影响到天然气组成分析结果,也影响到物性参数的测量结果。取样技术由三个因素组成,即取样点分布、取样方式和取样周期。

(1)取样点分布

取样点的分布决定了所取的天然气样品是否有代表性。

①对于多气源的输配气计量站,可在气体入口下游与流量计上游之间能使天然气充分混合的汇管处设置取样点;②对于单一气源的输气计量站,可在气体入口处设置取样点;③对于流量大的用户,如果用户需要,可在流量计的上游或下游不影响流量测量准确度的管道或汇管处设置取样点。

(2)取样方式

取样方式有边连续取样、累积取样和单点取样3种。连续取样是与在线分析相结合的。累积取样要求有控制流入取样钢瓶的流量控制装置,注入钢瓶的流量与钢瓶的容积、气源压力、计量点流量大小和收集样品的周期有关,技术比较复杂。单点取样是最简单的取样方式,在国内被广泛地应用。

(3)取样周期

对于连续取样方式,取样周期取决于在线分析周期,在累积取样方式中,大多是一周收集一次。在单点取样方式中,国外大多是一天取一次,国内一般是一个月或一个季度取一次。

4 实际应用中的控制措施

1)节流装置设计,制造和安装规范化;

2)加强对重点设备的检查维护和保养:

(1)孔板

检查内容包括:

①定期检定;

②定期检查,检查内容包括;

③上游端面无可见损伤;

④上游边缘无卷口,无毛边,无目测可见的异常现象当孔板大于或等于MM时,目测检查,将孔板上游端面倾斜,用日光或人工光源射向直角入口边缘,边缘无反射光束;

⑤下游边缘无毛刺,划痕和可见损伤;

⑥定期排污和清洗。

(2)气路

主要检查从孔板阀到各个变送器的气路是否有泄漏、堵塞等现象,气路中是否有液体存在,主要是引压管的接头、三通、针形阀、放空阀以及三阀组等各个部位

(3)二次仪表

在保证仪表选型和精度等级正确的基础上,定期对仪表进行维护和保养。主要包括:

①定期检定;

②检查差压变送器、压力变送器的零点。

(4)流量计算机

主要是对流量计算机的数据采集、参数设置及计算的准确性进行检察,主要有以下内容:

①通道的检查;

②参数设置的检查;

③计算准确度的检查。

可通过一些简便实用的流量计算软件在相同条件下的计算值与流量计算机的计量值进行对比,分别计算机组数据,观察结果是否相近。

5 结论

总之,只要从设计、安装、使用等方面都严格执行有关标准,用孔板流量计计量天然气的准确度将大大提高。

[1]罗明强,张金鹏.对天然气流量测量不确定度问题的认识.

[2]陈朝书.天然气计量中存在的问题及对策.油气储运.

[3]行业标准SY/T6143—2004.用标准孔板流量计测量天然气流量.

TE642

A

.1674-6708(2011)52-0080-03

辛立峰,工作单位:.中国石油管道中原输油气分公司,研究方向:天然气长输管道