贵冶杂铜阳极电解生产过程中存在问题及应对措施

2011-06-13朱爱群

朱爱群

江西铜业集团公司贵溪冶炼厂,江西贵溪 335424

贵冶杂铜阳极电解生产过程中存在问题及应对措施

朱爱群

江西铜业集团公司贵溪冶炼厂,江西贵溪 335424

本文针对贵冶30万吨铜冶炼工程投产后,杂铜阳极(杂铜阳极是指以粗杂铜原料为主产出的电解阳极铜)电解易出现阴极长粒子以及阳极钝化现象进行了原因分析。在原工艺基础上通过工艺优化,确定了贵冶杂铜电解生产技术条件,稳定了产品质量,拓宽了贵冶冶炼技术对复杂原料的适应性,取得了良好经济效益和社会效益。

电解;钝化;粒子;阳极;杂铜

注:杂铜阳极是指以粗杂铜原料为主产出的电解阳极铜

0 引言

江西铜业公司贵溪冶炼厂(以下简称贵冶)采用世界先进的奥托昆普闪速熔炼技术进行铜冶炼生产,经过历年来的技术改造,采用世界先进的“四高”(高投料量、高锍品位、高富氧浓度、高热强度)操作技术,现已发展为国内产量最大,设备装备水平最高的铜冶炼企业。一直以来,贵冶采取矿产阳极铜(高砷)的电解工艺,由于受资源限制,优质富矿越来越少,特别是随着贵冶30万吨铜冶炼扩建改造项目完成后,杂铜阳极比例大幅上升,导致以矿铜生产为主的原有电解技术无法保证产品质量。

1 杂铜阳极电解生产现状

贵冶杂铜阳极成份较复杂,既有外购废杂铜物料生产的阳极(即反射炉产阳极铜与倾动炉产阳极铜),也有从广东清远长盈冶炼厂收购的阳极铜。与矿产阳极铜相比,杂铜阳极的主要区别在于:As、Sb、Bi含量低,Ni、Sn、Pb、O含量高,在使用杂铜阳极电解精炼时,遇到以下问题:

1)易产生阴极粒子和漂浮阳极泥

反射炉杂铜阳极在电解生产时,通电3小时~5小时后,阴极表面就会出现稀疏细小的尖头粒子,侧边更加明显和密集;电解1天~2天后,粒子增多变大,短路数开始增多,将板子抬出观察,板面及上口生长有大量片状和树枝状粒子,且粘接牢固不易处理,同时电解液中出现有黑色漂浮阳极泥。

2)阳极易钝化

生产实践表明,在装有全部为反射炉杂铜阳极的电解槽中,电解液温度比矿产阳极电解时液温要高出2℃~3℃,槽电压通常在0.4V左右,最高时达到0.7V,而矿产阳极铜正常生产槽电压只有0.31V。出槽时残极厚重,不平整,明显钝化,同时由于局部钝化,阳极梁部溶解加快,生产周期还没结束就开始断裂,造成短路,残极提前2天~3天断裂现象很普遍。而断裂阳极达到一定数量必须提前对槽组停电,不但影响产量,而且断落的残极会使得阴极铜烧板数量增多。

通过使用不同杂铜阳极电解对比试验,我们发现清远长盈冶炼厂收购的阳极电解时也有上述类似现象,而倾动炉产出的阳极铜则较少发生上述情况。

2 原因探讨及应对措施

2.1 原因探讨

2.1.1 反射炉和倾动炉入炉物料配比及成分对比

反射炉入炉物料基本上全部为外购含铜物料,主要为粗铜块以及进口次阴极;倾动炉配料除了上述物料外,还配入了电解二系列每天产出的残极,残极配比在30%~35%之间。通过对阳极铜成份进行化验分析,与倾动炉产出的阳极铜相比,清远和反射炉阳极铜主品位较高,且As、Sb、Bi含量低,Ni、Sn、Pb、O含量高。

2.1.2 产生漂浮阳极泥原因分析

针对杂铜阳极电解时,电解槽中出现的漂浮阳极泥,我们经取样化验,发现漂浮阳极泥主要成份是Sb,部分为As、Pb、Cu以及其他微量杂质。由于阳极铜中As量低, As/(Sb+Bi)比值偏低。国内外厂家的经验表明:阳极铜中As/(Sb+Bi)的比值大于某个值,且As含量不小于0.015%时,能够很好地抑制漂浮阳极泥的生成,这也符合目前贵冶铜电解采用“高As自沉降与提高净液量除杂相结合”技术的净液模式。因此杂铜阳极含As低及As/(Sb+Bi)比例低是导致漂浮阳极泥形成的主要原因。

2.1.3 阴极粒子产生的原因分析

阴极长粒子的主要原因是:

1)阳极铜中氧主要以Cu2O存在,电解过程中阳极板中的Cu2O与H2SO4反应产生铜粉和Cu2O本身会粘附在阴极表面,引起阴极板面长粒子;

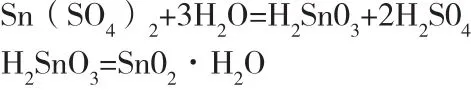

2)杂铜阳极铜中Sn明显要高于矿产阳极。锡在阳极溶解时,先以二价离子进入电解液,二价锡在电解液中逐渐被氧化为四价锡 Sn(SO4)2,即 :

硫酸高锡很容易水解而产生溶解度不大的碱式盐,沉入槽底成为阳极泥,即:

而电解液中含锡高时,只要偶然遇到酸度不够或温度下降,就会造成锡酸(SnO2·H2O)的大量析出并污染阴极,引起阴极板面长粒子。

2.1.4 阳极易钝化原因分析

生产实践中,清远阳极与反射炉阳极电解精炼过程明显存在钝化现象,其原因主要是:

1)杂铜阳极铜中Pb、Ni、O要高于矿产阳极。阳极溶解时,生成的pb2+与H2SO4作用而成为难溶的PbSO4。在酸性溶液中,PbS04又可能氧化成PbO2覆盖于阳极表面。因此,阳极铜若含铅高,在阳极上就可能形成PbSO4、PbO或PbO2等的薄膜,造成阳极钝化;当阳极铜中O量高同时又含有砷、锑时,Ni 主要以NiO和镍云母的形态存在。在电解过程中,NiO和镍云母在阳极上生成一层不易脱落的阳极泥层,一般都附着在阳极表面成为薄膜(这种现象在新阳极电解的初期比较显著),使阳极溶解不均匀,电位增高,当含量过高时就会在阳极的表面形成一层硬壳,引起阳极钝化;

2)清远阳极与反射炉阳极均存在阳极化学成份分布不均匀的现象,生产过程中易出现阳极表面各部分溶解速度不一致现象,造成局部钝化。

2.2 应对措施

在经过大量试验研究的基础上,就如何克服杂铜阳极电解过程易出现漂浮阳极泥、阴极长粒子及阳极钝化现象,在生产实践中,主要采取了以下措施:

1)针对杂铜阳极化学成份的特点,采取加大倾动炉,特别是反射炉对矿产残极的处理量,提高反射炉的矿产残极入炉比率。在反射炉配料中,每炉配入30%左右的矿产阳极铜的残极,经化验对比,所产的阳极铜中各杂质成分更趋向于矿产阳极铜,从而达到进入电解系统原料的杂质均衡稳定。而杂质含量少的次阴极铜尽量安排在转炉、阳极炉处理;

2)针对杂铜阳极电解时电解槽中出现漂浮阳极泥的现象,在对反射炉配料时,配入一定比例的杂质及贵金属含量高的杂铜(如韶关银海的杂铜含银高达10 000g/t),保证阳极铜中的贵金属含量,提高漂浮阳极泥比重,从而达到漂浮阳极泥沉降的目的。在电解系统,采取在电解液循环槽加入新材料含砷硫酸铜结晶母液的富砷液,提高电解液中As/(Sb+Bi)比值;试验结果表明,电解液含砷控制在12g/L~13g/L左右,有利于漂浮阳极泥的沉降;其次:为了抑制漂浮阳极泥的产生,控制电解液中砷(As5+/As3+)的价态比,加入了亚砷酸成品洗涤液(含As3+高),利用As3+强还原性在电解过程发生还原反应,进一步促进漂浮阳极泥的沉降;

3)针对阴极长粒子现象,采取调整添加剂配比,加大骨胶的用量;加强电解液的净化和过滤;严格控制阳极板中的含锡量,对含锡量大于0.1%的阳极板做返炉处理;

4)针对阳极易钝化现象,在反射炉入炉物料品位过高的情况下,适当加入反射炉炉渣、黑铜板、海绵铜等低品位物料,进行多次造渣,深度氧化除杂,并控制阳极铜中Pb含量在0.15%左右,O含量不超过0.2%;针对阳极表面各部分溶解速度不一致造成局部钝化现象,在氧化作业时将风管插入熔体中进行全方位搅动,保证阳极铜化学成份分布均匀,以利于电解时阳极的均匀溶解;

5)对从广东清远长盈冶炼厂收购的阳极,由于数量相对较少,在电解时采取分散装槽的办法,以此降低对单槽电解的影响;经过一段时间的生产实践,效果比较理想。

3 结论

贵冶2007年30万吨铜冶炼工程改造完成后,电解三系列使用反射炉以及部分清远杂铜阳极搭配矿产阳极铜组织生产,通过工艺优化,解决了杂铜阳极电解过程易出现漂浮阳极泥、阴极长粒子及阳极钝化的生产难题,取得了比较满意的效果。生产统计数据表明:杂铜阳极电解长粒子的阴极铜比例由最初的10%左右,下降到现在的不到1%,在减少了生长粒子现象的同时,也解决了阳极钝化问题。随着贵冶90万吨阴极铜产能规模的形成,杂铜比例将会越来越高,贵冶杂铜电解生产新技术的应用,拓宽了贵冶冶炼技术对复杂原料的适应性,稳定了产品质量,提升了贵冶在同行业的竞争实力。

TF811

A

1674-6708(2011)53-0120-02

朱爱群,冶金工程师,毕业院校:江西理工大学