卫星天线锅盖冲压成形模拟与优化

2011-06-12郑贤中周宁波

肖 瑶,郑贤中,周宁波

(武汉工程大学机电工程学院,湖北 武汉 430074)

0 引 言

卫星天线锅盖冲压成形质量的好坏直接关系到接收信号的效果.面对天线锅市场越来越激烈的竞争,缩短产品市场化周期、降低生产成本,保证产品质量等要求已迫在眉睫.而传统的依靠实际生产经验和反复修模、试模,进行模具设计的传统方法既费时又费力.应用数值仿真方法对板料成形过程进行计算机模拟,已成为当前冲压件工艺设计、模具设计中的一种重要手段.板料成形有限元软件可以预测成形过程中板料的裂纹、起皱、减薄、划痕、回弹,评估板料的成形性能,从而为板料成形工艺及模具设计提供帮助[1].

广东某卫星天线锅盖生产公司在传统工艺设计方案下生产卫星天线锅盖,产生了14%左右的废品率.为了解决该问题,本文以该天线锅的锅盖为研究对象,用有限元的方法首先对传统工艺的卫星天线锅盖的冲压成形过程进行仿真,分析缺陷的类型及其危险位置、应力、应变、减薄率的分布及其大小等,找出起皱和破裂产生原因以及影响因素.同时,通过有限元的优化计算,提出一次成形的工艺改进方案,达到在降低产品废品率的基础上获得更好经济性的目的.

1 成形过程仿真的的有限元理论

1.1 单元的选取

金属板料成形是利用冲压模具使金属薄板发生塑性变形生产薄壳零件的一种塑性成形工艺,其金属板料的板厚与产品的曲面曲率半径相比往往很小.若采用实体单元,则为了获得合理的结果,单元各边的长度应与板厚为同一量级,单元总数很大,计算效率与成本大幅度提高,所以一般采用壳单元使板面内的单元尺寸不受板厚限制,从而可减少单元数量.本文选取的是SHELL163单元,本单元有12种不同的算法[2],本文选用Belytschko-Tsay算法,对于壳单元,可使用18种材料模型,本文选择3参数Barlat塑性模型,所有的壳单元算法沿厚度方向都可以有任意多个积分点.典型地,对于弹性材料沿厚度方向需要2个积分点,而对于塑性材料则需要3个或更多的积分点.明显本文模拟的是非线性行为,积分点数目为5.

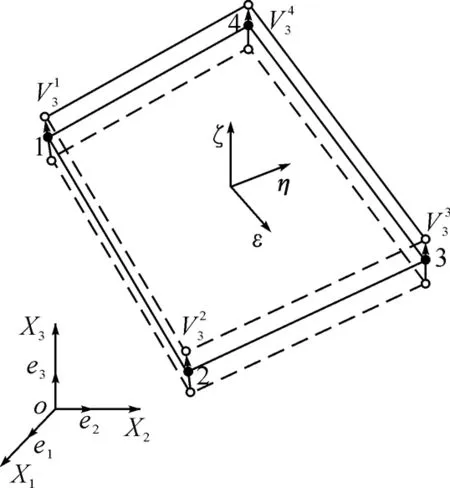

1.2 形函数和坐标插值

图1为一退化的四边形壳单元.ε和η为壳体中面上的两个自然坐标,而ζ为厚度方向的自然坐标,ε、η、ζ的变化范围均为-1到+1.为了公式推导方便,将整体笛卡尔坐标系的坐标X、Y、Z分别标记为X1、X2、X3.壳体中任一点的整体坐标可根据直“法”线假定由上下表面坐标插值[3].

(1)

(2)

图1 由八节点六面体单元退化得到的四节点壳单元

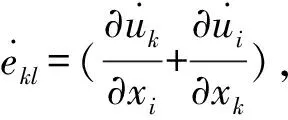

1.3 本构方程

在局部坐标系X1、X2、X3中进行本构方程的计算,三维速率型本构方程为

(3)

1.4 有限元的求解方法

本有限元软件是利用LS-DYNA动力显示求解器来进行数值计算的.而LS-DYNA程序[4]是功能齐全的几何非线性、材料非线性和接触非线性程序.它以Lagrange算法为主,兼有ALE和Euler算法;以显式求解为主,兼有隐式求解功能.由于动态显示算法不用直接求解切线刚度,不需要进行平衡迭代,计算速度快,时间步长只要取的足够小,一般不存在收敛性问题.所以本文在拉延成形中采用显示动力求解方法.很明显接触类型是选择变形体(板料)对刚体(模具)的接触.由于本文研究对象卫星天线锅盖的抛物线曲率变化较大,最好采用LS-DYNA的自适应网格划分技术来自动细化板料的网格.即在计算求解中根据塑形成形的状态来细化网格从而达到相应的精度要求,但要控制好细化的时间间隔.

2 有限元仿真

2.1 对该公司成形方案的有限元模拟

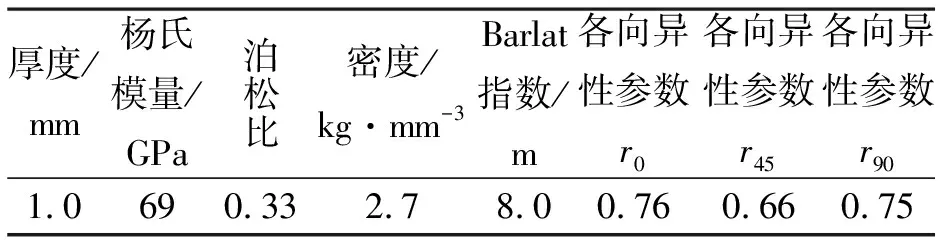

板料选用铝合金材料,模型选用软件提供的36号3参数Barlat材料模型,为各向异性材料,平面应力状态,屈服应力为指数硬化方式.这种材料模型适用于任何薄板金属成形分析,特别是铝合金材料必须使用此模型分析.具体材料参数如表1所示.

表1 材料机械性能参数

实验采用双动拉延,接触方法为双向面-面接触,工具工作参数:

凹模:静态摩擦系数(Static Friction):0.125

粘滞摩擦系数(Viscous Friction Coef):0

凸模:静态摩擦系数(Static Friction):0.125

粘滞摩擦系数(Viscous Friction Coef):0

压边圈:静态摩擦系数(Static Friction):0.125

粘滞摩擦系数(Viscous Friction Coef):0

在实际的冲压成形中,模具的运动速度是非常缓慢的,因为这样会使材料在拉延过程中变形均匀,不易产生拉裂[5]如在模拟过程中也采用实际速度必将导致计算时间过长,因此在模拟冲压的过程中,需要引入虚拟冲压速度[6].该公司给出的成型速度是30 mm/s左右,一般可以放大100倍来仿真模拟[7].凹模、凸模、压边圈都为刚性.

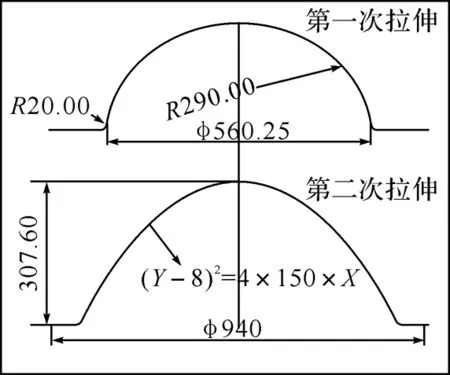

2.1.1 该公司的成形工艺方案 该公司针对该成形件分为两步工序,首先圆片直径为1 100 mm,反射面口部直径为860 mm.按理论计算其拉伸系数[8]860/1 100=0.78.如果是浅锅那样完全可以一次拉伸.但实际深锅顶部尺寸过小,一次拉伸顶部容易拉破裂,所以该公司对抛物线部分进行两次拉伸,如图2所示,为拉伸件的成形尺寸图.

图2 该公司的成形尺寸图

2.1.2 有限元模型的建立 第一次拉伸时的天线锅的中性层面尺寸如图1所示,板料材料选取厚度为1 mm的生成工具物理模型.在模面设计模块中可以直接生成凸模、凹模以及压料面的几何模型,再对工具依次划分网格;也可以先对导入的数模进行网格划分,然后再复制生成工具的物理模型.本文采用前一种方法.

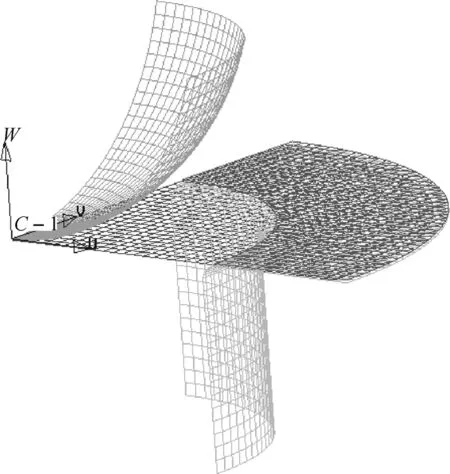

由于天线锅是典型的轴对称零件-抛物线型曲面壳体.可对其取四分之一曲面模型进行有限元模拟分析,节约计算时间.

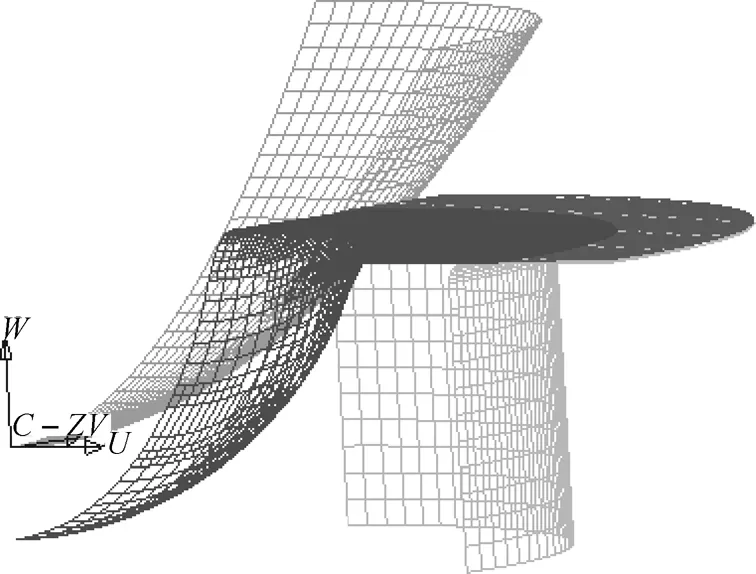

2.1.3 有限元网格模型的建立 根据实际的卫星锅形状,逆向重构曲面并利用PROE4.0将所建的模型以VDA格式导出,并通过标准数据交换接口VDA将CAD模型导入到有限元软件中[9],采用自适应网格划分法,如图3所示.有限元网格从上至下依次定义为拉深模具的凸模、压边圈、板料和凹模.

图3 第一步工序有限元模型

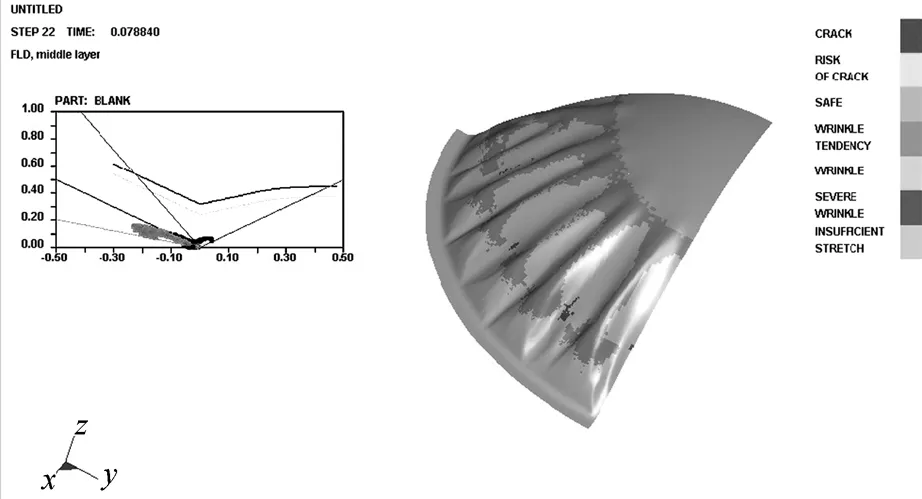

2.1.4 第一步工序的数模拟结果 完成求解后,进入后处理观察拉深件的模拟结果,如图4所示为第一次拉伸出现起皱缺陷的成形极限图.而图5即为该公司产品出现起皱废品的实物图.

图4 第一步工序起皱模拟示意图

图5 第一步工序起皱工程实物图

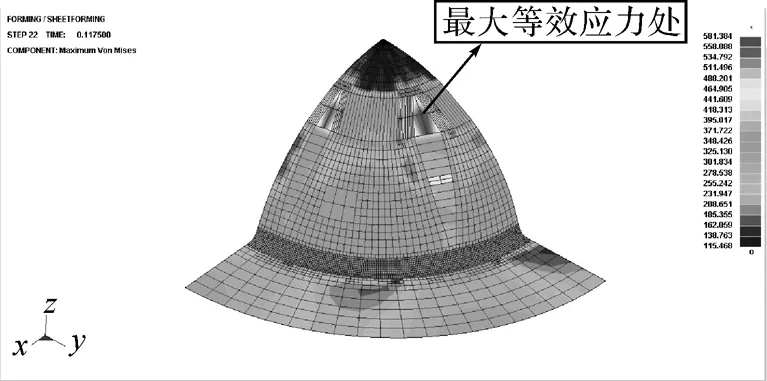

2.1.5 第二步工序的数模拟结果 同理,将第一步拉伸成功的成形件以dynain格式导入第二步拉伸工艺中,并在此拉延设置中定义为板料零件层,而且同样定义为第一步选择的材料参数模型.凸模尺寸为图1中第二次拉伸中性层面的尺寸.其有限元模型如图6所示.图7所示为其拉延的最大等效应力极限.

图6 第二步工序有限元模型

图7 第二步工序开裂最大应力分布图

2.1.6 成形件缺陷分析 从图4可以看出,抛物形件的圆角部分以及一部分侧壁曲面处都产生了起皱(深紫色区域),这是由于圆角部分的毛坯在拉深过程中没有足够的流动空间,从而对侧壁曲面处产生了较大的切向压应力,而切向压应力越大,越容易引起成形件失稳起皱[10].从图5起皱废品也可以分析出,导致起皱的原因是工厂操作人员在压力机上紧固板料时出现操作疏忽,也有可能是凹模圆角的半径过大,当拉伸时一部分材料处于悬空状态,降低控制起皱现象发生的能力,容易产生侧壁起皱.

从图7的最大应力分布可以看出,最大米塞斯应力(图中红色区域)为581.384 MPa.超过了材料允许的极限应力.从破裂处的有限元网格可以看出,破裂处周围的网格被拉开,其径向拉应力大于切向压应力,而且破裂的部位与模拟一致.开裂的根本原因在于拉深变形抗力大于深锅顶部开裂处材料的实际有效抗拉强度.从图8工程实物图可以看出,由于生产过程中所加的压边力过大,使得材料流动困难,从而导致锅盖顶部出现开裂现象.总之上述两种情况是引起废品率上升的原因.

图8 第二步工序开裂工程实物图

通过模拟示意图与工程实物图的比较,可以看出实际生产过程中的废品件的缺陷部位与模拟的示意图基本一致,说明了模拟的示意图能大致反映实际生产的结果.论证了模拟方法的可行性.

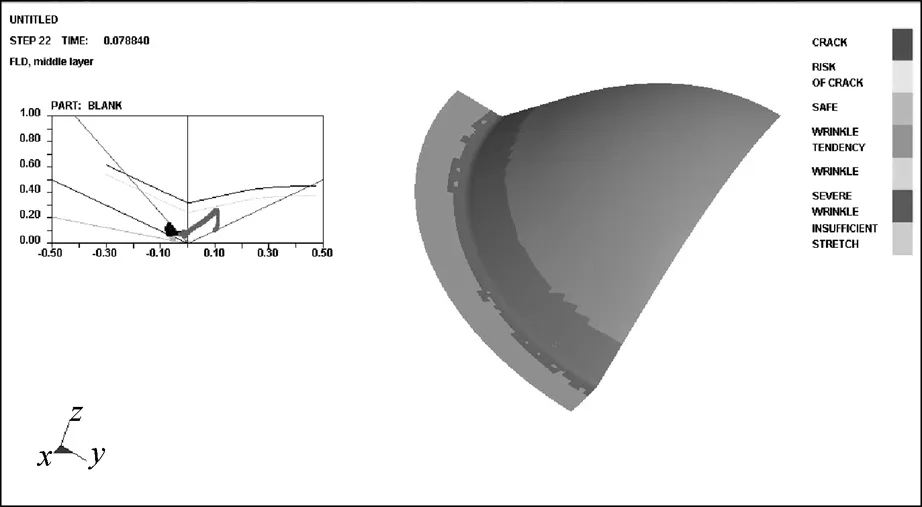

2.2 成形方案的改进

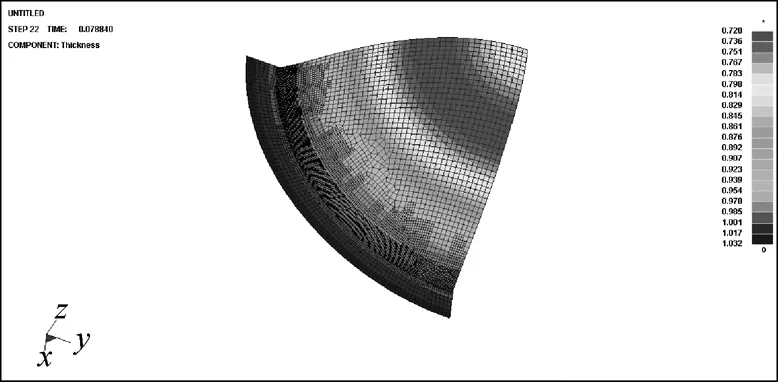

对于该公司提出的分步工艺,既费时又费成本,如果能够一次拉伸成形,既能够大大的提高生产效率和降低生产成本,又能大幅度降低废品率.可以首先加大板料直径,调整抛物线曲面与法兰连接处的圆角半径大小,并找到合适的压边力再一次进行模拟仿真,得到图9的成形极限图以及图10成形件的厚度分布图.从图9可以看出,成形效果很好,都在安全的范围内.

图9 修正后的成形极限图

图10 修正后的厚度分布图

在图10中,零件部分最小厚度约为0.728 mm,最大减薄率为27.2%.零件部分最大厚度约为1.032 mm,最大增厚率约为3.2%.一般认为在成形的部分增厚不超过5%,减薄不超过30%,是在允许的范围内[11].而本文中的零件从厚度分布图来看也是满足成形要求的.

3 结 语

a.本研究结合公司实际情况,利用有限元分析软件对卫星天线锅进行冲压成形数值模拟计算,找到了该公司出现废品率较高的原因并提出工艺优化的方案,提出了一次成形的方法是可行的,得出比较满意的成形结果.说明本文的冲压成形工艺方案更具有可行性.能为该公司起到降低废品率的目的.

b.利用冲压成形的有限元软件可对抛物线形件拉深过程进行数值模拟,找到产生缺陷的主要因素,并提出工艺参数优化的方案,最终获得合格的产品,既减少了试模时间,节约了成本,又提高了生产效率并且能为相似产品提供参考.

参考文献:

[1] 郑光文,柳君,白凤梅.基于知识工程的连续拉深CAD/CAPP/CAE系统[J].锻压技术,2009(3):148-151.

[2] ANSYS公司.ANSYS/LS-DYNA使用指南[EB/OL].http:www.docin.com/p-66960619.html,2011-9-8.

[3] 李尚健.金属塑性成形过程模拟[M].北京:机械工业出版社,2002.

[4] 赵海鸥.LS-DYNA动力分析指南[M].北京:兵器工业出版社,2003.

[5] 王秀凤,郎利辉.板料成形CAE设计及应用[M].北京:北京航空航天大学出版社,2010.

[6] Huh HS S Han.Elastic-plastic finite element analysis wit directional reduced integration in sheet metal forming process [J].Advanced Technology of Plasticity,1990(3):1175-1181.

[7] 龚红英.板料冲压成形CAE实用教程[M].北京:化学工业出版社,2010.

[8] 吴伯杰.冲压工艺与模具[M].北京:电子工业出版社,2004.

[9] 齐建雄,牛文杰.逆向工程中的曲面重构研究[J].机械设计,2003,8(1):53-54.

[10] 牟林,胡建华.冲压工艺与模具设计[M].北京:北京大学出版社,2006.

[11] 陈文亮.板料成形CAE分析教程[M].北京:机械工业出版社,2005.