充填体支护性能对采场围岩应力应变影响机理

2011-06-12梅启双张电吉周春梅孟庆筱梅婷婷

梅启双,张电吉,周春梅,孟庆筱,梅婷婷

(1.武汉工程大学环境与城市建设学院,湖北 武汉 430074;2.中国地震局地震研究所,湖北 武汉 430071)

0 引 言

近20年来国内外在开采地下有色金属矿体资源时,充填采矿法的使用比重日益增加[1].就充填体对采场围岩的作用机理研究,胡飞宇[2]总结了胶结充填体作用机理几方面的认识,并开展了某大型采场充填体稳定性研究.王劼[3]就充填体的力学特征、充填体的支护作用机理以及充填体对围岩变形的控制作用进行了分析探讨.但是,目前对充填体支护采场围岩的影响机理研究尚不深入,主要原因有以下几点[4-5]:a.矿体开采和采空区充填时,围岩和充填体产生复杂变形,同时本构关系也在不断变化,增加了理论分析和试验室模拟难度;b.现场地质条件的复杂性决定了现场监测非常困难;c.数值分析方法的理论和算法本身存在局限性,决定了数值模拟结果的准确度.

本文基于对充填体作用机理的认识,采用FLAC3D数值模拟软件对阿希金矿采场充填过程进行数值模拟计算,通过分析充填接顶情况、充填体材料参数和充填方法对采场围岩和充填体应力应变规律的影响,研究充填体支护性能对采场围岩的影响机理,为矿山的实际生产提供理论依据.

1 充填体对采场围岩的作用机理

充填体的作用机理概括为以下三种[2,6]:

a.力学作用机理:充填体在支护采场围岩时,采场单轴或双轴的应力状态改变成三轴应力状态,增强了围岩的支撑能力,从而限制其变形与位移的发展;

b.结构作用机理:岩体中存在断层、节理裂隙等软弱结构面,并与之共同形成了结构的稳定状态.当地下矿体开挖时,破坏了之前的结构体系,导致了围岩的渐进破坏.充填体充填后,可以起到原岩体的作用,维护围岩的结构作用,从而使围岩维持稳定;

c.让压作用机理:充填体一般作为散体介质,刚度相对原岩要小,变形却要大很多.因此,充填体在维护围岩结构稳定时,缓慢受压.在延缓了围岩能量释放速度的同时,也施加给了围岩被动的压力,起到柔性支护作用.

2 FLAC3D数值模拟

2.1 工程背景

阿希金矿38~56线深部采矿方法为盘区下向分层进路胶结充填采矿法,中段高度为50 m,上部水平为1 385 m,下部底部结构为1 335 m,盘区宽为30~50 m.0~38线的采矿方法为小空场嗣后充填采矿法,中段高度为50 m,上部回风充填水平为1 385 m,下部6 m为底部结构,出矿水平为1 341 m.矿区地质构造简单,向北北东倾斜的单斜构造阿恰勒河组,倾角为10°~20°,分布于矿区北部,主要由凝灰质岩屑砂岩、长石石英砂岩及岩屑砂岩组成.大哈拉军山组广泛分布于矿区,为一套中酸性火山岩构造,断层较发育,以张性断裂为主,分为近南北向、近东西向和北西向三组.矿区范围内仅见F2断层,为阿希金矿矿区主矿体的控矿断层.走向近南北,倾向东,倾角上陡下缓,近地表为80°左右,局部直立或反倾,深部一般在65°~70°.断裂破碎带宽50 m左右,延深360 m.

2.2 屈服准则

本文模拟采用Mohr-Coulomb屈服准则,它是描述岩土工程材料最常用的准则,该准则的控制方程为:

f=(σ1-σ3)-(σ1+σ3)sinφ-2ccosφ=0

(1)

最大拉应力准则屈服函数为:

f-1=σ3-σ1

(2)

式(1)、(2)中c为材料的粘聚力;φ为内摩擦角;σ为抗拉强度;σ1、σ3则分别为最大主应力和最小主应力.

2.3 力学参数

选择正确力学参数是数值模拟计算结果符合实际的重要保证,同时力学参数的确定也涉及到计算区域内岩体介质类型的简化[8].文中采用阿希金矿深部崩落法转充填采矿法试验研究报告和新疆伊宁县阿希金矿北露天采矿场闭坑地质报告中岩石力学参数(地质勘查所得),按现场地质情况进行折减并综合取值后得到岩体力学参数如表1.

表1 岩体力学参数

2.4 充填方案

根据研究目标,设计以下四种充填方案:

a.采用灰砂比为1∶4的充填体进行充填,充填不接顶,假设空隙高度为0.2 m(下同);

b.采用灰砂比为1∶4的充填体进行充填,充填接顶;

c.采用灰砂比为1∶6的充填体进行充填,充填不接顶;

d.开挖后,当围岩变形未稳定时(在监测点1受开挖作用向上变形13 mm时充填,此时与a方案对比差异明显)采用灰砂比为1∶4的充填体进行充填,充填不接顶.

通过长沙矿山研究院试验研究,选用水泥、尾砂和碎石的混合物作为充填材料,水灰比为1∶4和1∶6两种.为实现研究目的,对以上几种方案进行对比.

2.5 建立模型

选取阿希金矿40号剖面作为研究对象.模型底部标高为1 200 m,上部以地表为界,宽度为500 m.剖面标高1 400 m以上为塌落体范围,上盘塌落角65°,下盘塌落范围以断层上盘为界,断层取平均宽度15 m,1 400 m~1 385 m之间矿体为安全隔离层,1 385 m~1 335 m为矿体的开挖、充填范围,高度为50 m.

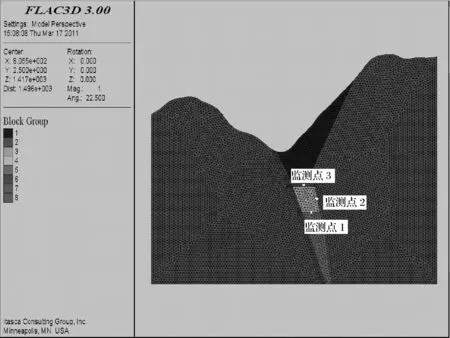

模型网格剖分有18 302个节点,54 875个单元.计算过程中,分别在开挖洞室底板、右帮围岩和顶板处选取监测点1、2、3,记录开挖和充填产生的位移变化值之和,模型网格剖分及各监测点位置如图1所示.模型边界约束条件为:x轴上两边界x方向位移约束,底边x、y方向位移约束,上表面自由约束.边界荷载:只考虑自重应力场,不考虑构造应力场的影响.

图1 网格剖分及各监测点位置示意图

3 模拟结果分析

3.1 充填是否接顶的情况

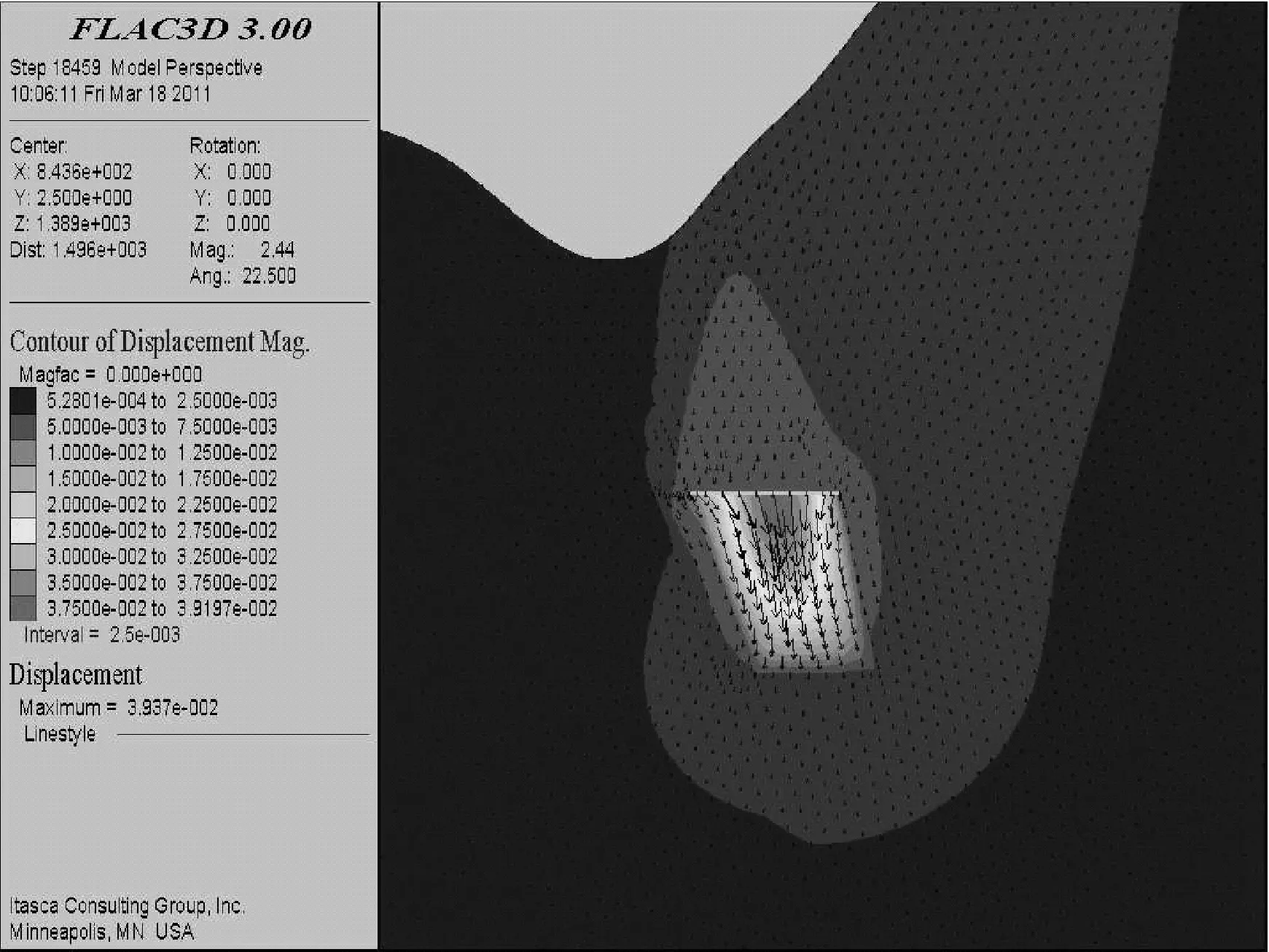

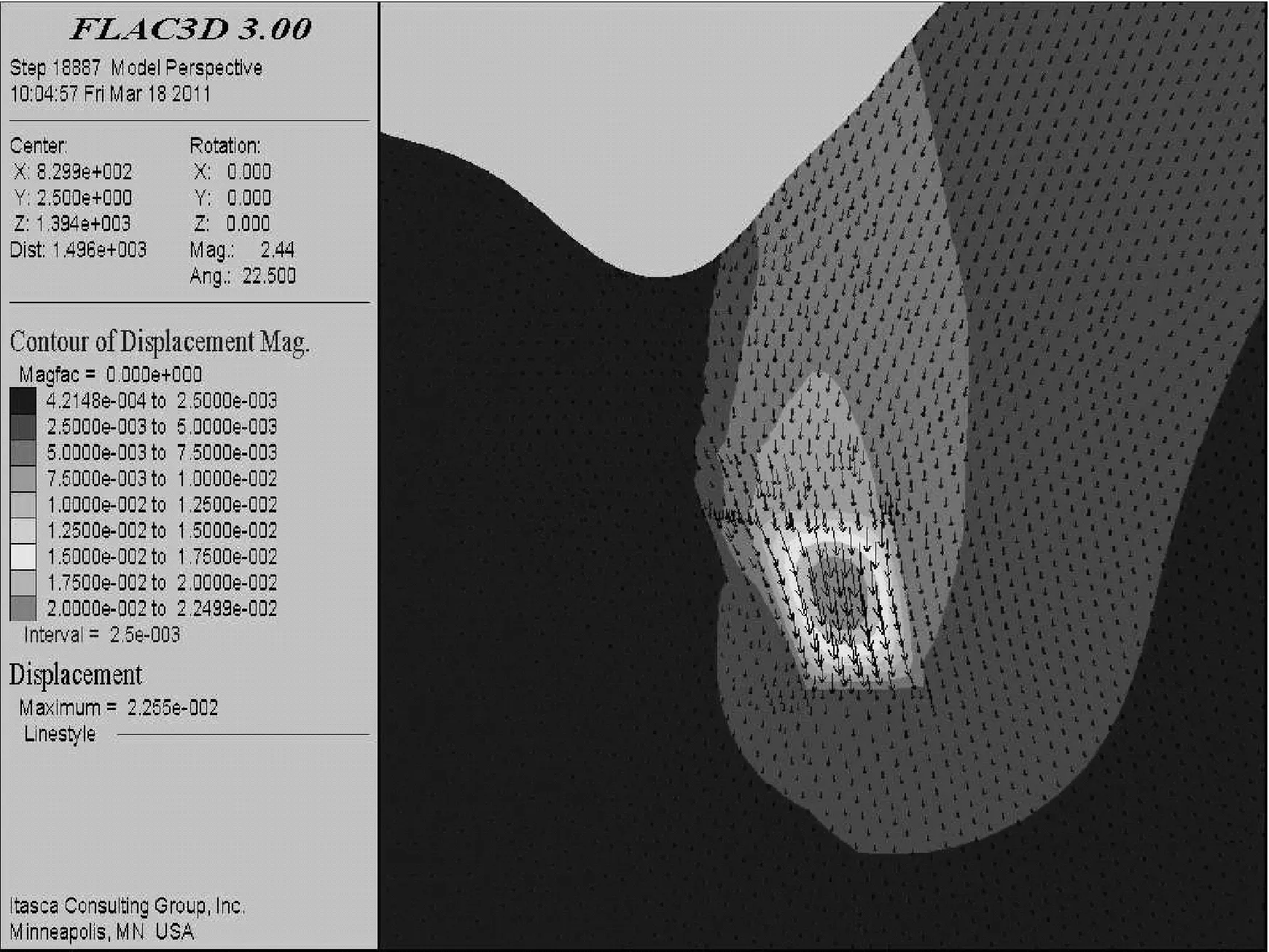

a方案中充填体顶部与隔离层无接触,充填后位移最大值出现在充填体中上部,为39.2 mm,如图2所示;b方案中充填体顶部与隔离层完全接触,充填产生的最大位移在充填体中心处,达到22.5 mm,如图3所示.

在开挖和充填后,记录监测点位移变化值之和,a方案为26.92 mm、-9.60 mm(水平位移)、-45.84 mm,b方案为27.32 mm、-9.93 mm(水平位移)、-49.71 mm.数据结果显示,b方案比a方案中监测点位移变化绝对值均要大.充填体向下变形时,对顶板和侧壁围岩有拖拽作用,同时充填体对底板的压力减少,导致了两种方案位移变化值的差异.对比两方案塑性区分布,可知b方案中分布范围更大.可见,充填是否接顶对围岩应变和塑性区分布影响作用明显.

图2 a方案充填后最大位移矢量图

图3 b方案充填后最大位移矢量图

3.2 不同材料参数的充填体

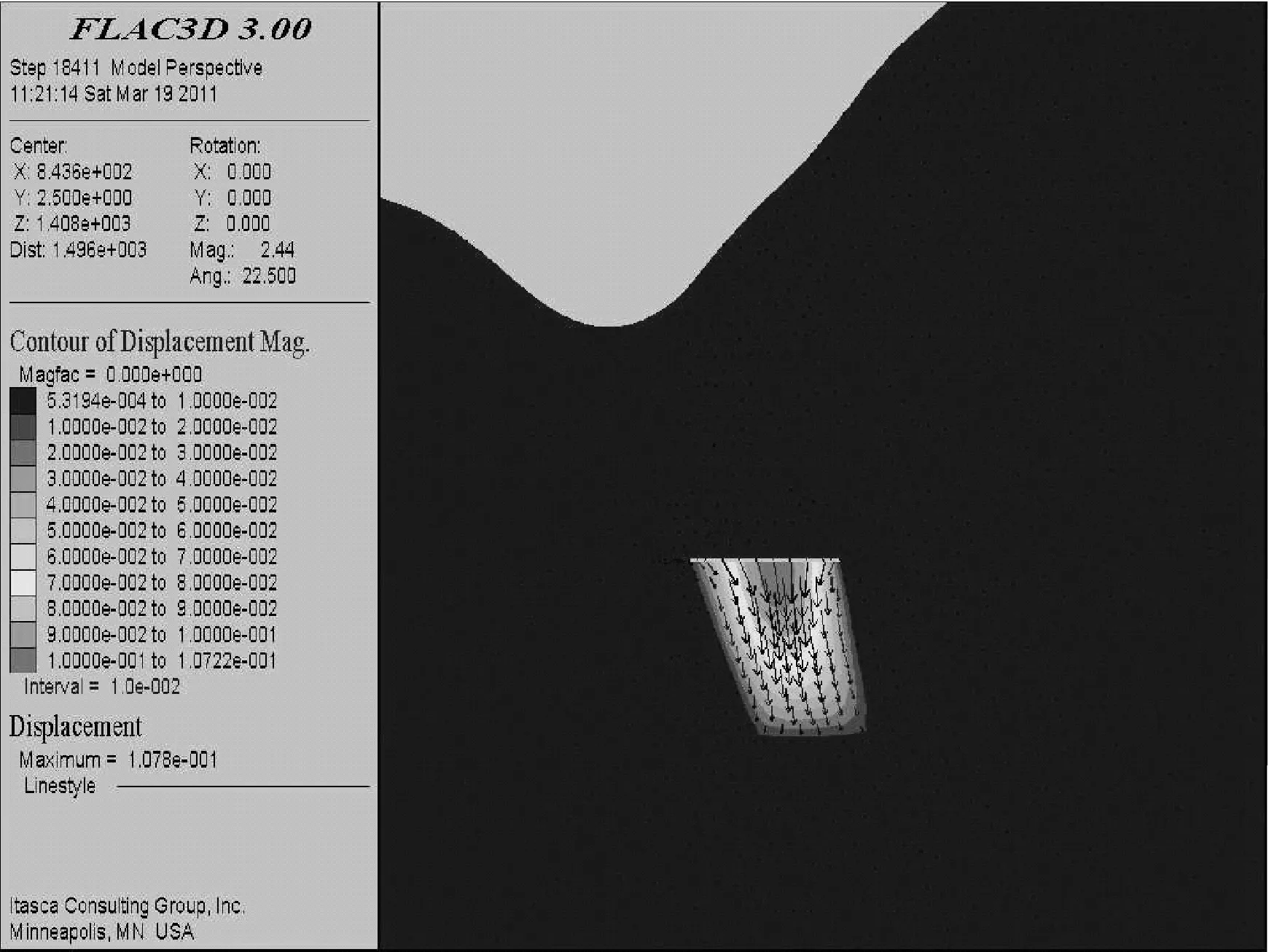

选用不同充填材料充填后,c方案中监测点位移变化值分别为:27.38 mm、-9.68 mm、-45.70 mm,均比a方案大,最大差值达到0.46 mm,出现在矿房底板处.充填导致最大位移变化出现在充填体中上部,为10.72 mm,如图4所示.可见,c方案中充填材料刚性弱,抵御围岩进一步变形能力弱.对比a、c方案塑性区分布,c方案左侧塌落带增加了少量拉伸破坏区域.因此,不同材料参数的充填体充填后位移变化值和塑性区域分布大小有差异,且充填材料刚性越强(材料参数主要体现在抗拉强度、内聚力和弹性模量),支护围岩的能力越强.

图4 c方案充填后最大位移矢量图

3.3 不同的充填方法

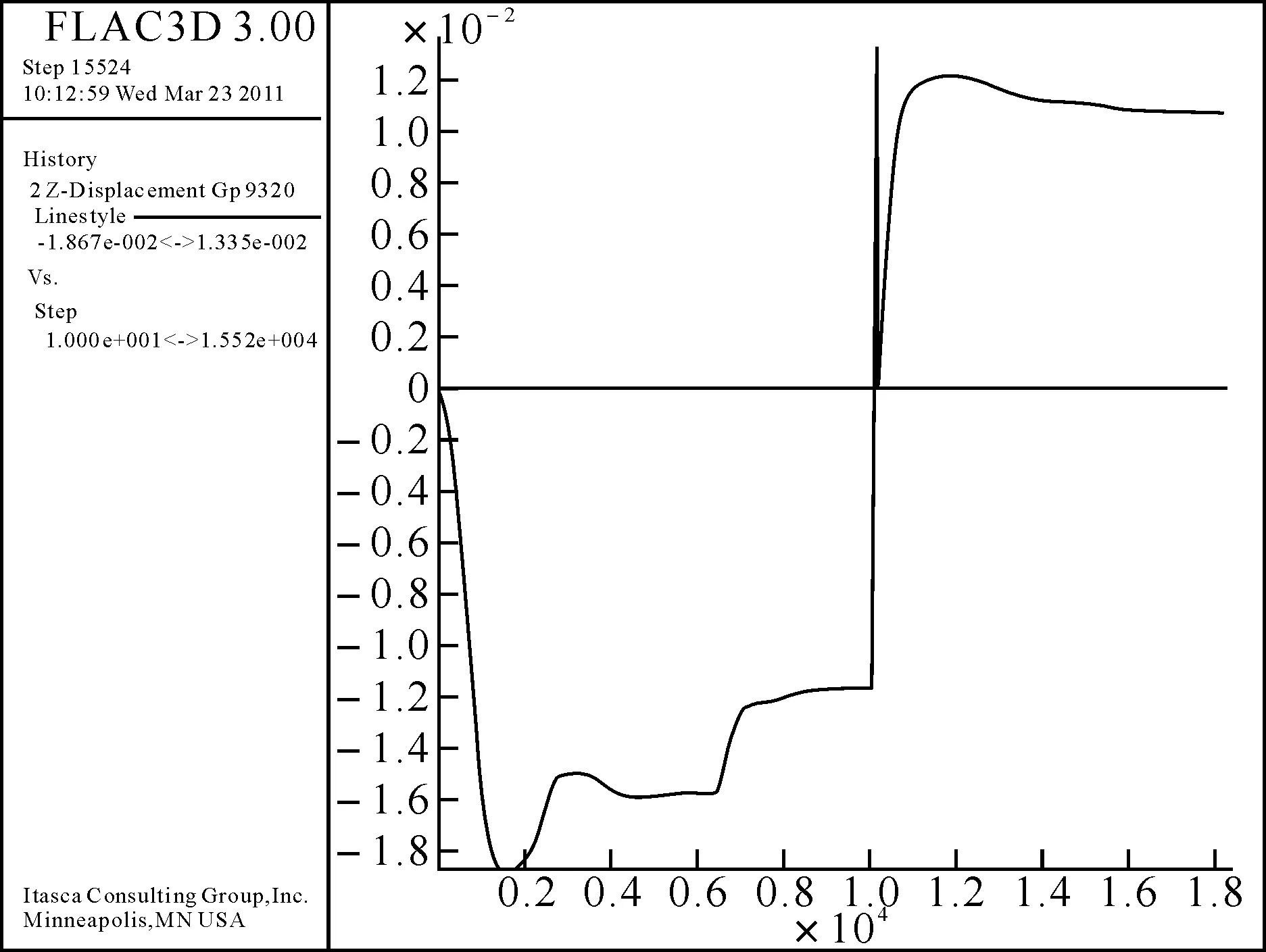

d方案中围岩受开挖作用变形未稳定时即充填,此时受开挖变形余量和充填体共同作用.d方案中各监测点位移变化值分别为:24.07 mm、-7.88 mm、-42.41 mm,相比a方案均要小.监测点1位移变化曲线如图5和图6所示,d方案监测点1处受开挖未释放完的围岩应变能和充填体共同作用,稳定后垂直位移发生向上的变化.而a方案中监测点1在充填后向下变形,且充填体对开挖后洞室闭合变形的支撑作用不甚明显.同时,两种充填方法下应力分布规律无明显差异.因此,通过对开挖后监测点位移的控制,可以得到不同充填方法下围岩的应力应变规律.当采用不同充填方法时,充填时间越早,洞室围岩变形量越小.

图5 a方案监测点1垂直位移曲线图

图6 d方案监测点1垂直位移曲线图

4 结 语

a.运用FLAC3D数值模拟软件能对矿山地下洞室充填后力学状态进行有效地模拟计算,并能反映不同充填情况下围岩体位移值和塑性区分布范围,因此运用本软件对充填体支护采场围岩的影响机理研究具有可行性.

b.充填是否接顶对围岩应变和塑性区分布影响作用明显,因此在矿山实际生产时,必须要考虑充填是否接顶的情况.充填材料的刚性越大,支护围岩的能力越强,且主要体现在抗拉强度、内聚力参数和弹性模量.通过对监测点开挖后位移的控制,能得到围岩的应力应变规律,且不同充填方法下围岩应变情况有差异.

参考文献:

[1] 郑永学.矿山岩体力学[M].北京:冶金工业出版社,1988.

[2] 胡飞宇.安庆铜矿特大型采场充填体稳定性数值模拟研究[J].有色金属,2006,37(4):10-13.

[3] 王劼,郑怀昌,陈小平.充填采矿法胶结充填体力学作用分析[J].有色金属,2004,56(3):109-111.

[4] 王文哲,杨小聪,郭利杰. FLAC3D用于充填模拟分界面力学特性研究[J].矿冶,2010,19(2):1-4.

[5] 章求才,贺桂成.急倾斜矿体充填法回采的FLAC3D模拟[J].南华大学学报:自然科学版,2008,22(4):46-50.

[6] 赵传卿,胡乃联.胶结充填对采场稳定性的影响[J].辽宁工程技术大学学报:自然科学版,2008,27(1):13-16.

[7] 郑友富,王洪武,曾晟,等.基于FLAC3D上向水平分层充填采矿法数值模拟[J].云南冶金,2008,37(4):10-13.

[8] 陶干强,宋丽霞,孙冰,等.某地下矿山充填采矿过程的ABAQUS数值模拟分析[J].金属矿山,2007(10):42-46.