制碱流程中新型冷析循环泵叶轮空蚀分析

2011-06-11李宝良管迎冬范振兴

李宝良,管迎冬,范振兴

(大连交通大学 机械工程学院,辽宁 大连 116028)

0 引言

在化工生产行业中,泵是生产流程中的关键设备.由于所处环境恶劣,泵的抗腐蚀、抗磨、抗空蚀能力是衡量其性能的重要指标.尤其是由于空蚀,将造成泵叶轮的严重破坏,以致其失去传输介质功能.

循环泵广泛应用于烧碱、纯碱、磷铵、酒精等化工行业中,其作用是在料液进行浓缩结晶时提供循环动力,促进料液循环,同时提高料液在蒸发过程中的传热系数,加快循环蒸发结晶,达到节能增产的目的.在我国的制碱流程系统中,冷析循环泵是其中的核心设备,在生产过程中起到至关重要的作用.目前我国制碱生产过程(即氯化氨生产过程)中使用的冷析结晶器循环泵,几乎都采用轴流式的循环泵,然而此类轴流泵在使用过程中却存在很多问题,主要包括流量不足、效率低、进口存在预旋、密封不可靠、汽蚀等[1].为此,设计了一种新型混流式冷析循环泵.

本文以某一新型制碱流程中冷析循环泵(混流泵)为研究对象,应用CFD软件进行数值仿真计算,研究离心泵内部流场分布及空化现象,为冷析循环泵(以下称混流泵)的优化设计研究提供理论依据,指导冷析循环泵工程设计.

1 模型建立及边界条件

1.1 混流泵内部流场区域的建立

应用PROE软件,经过合理简化,建立混流泵叶轮的三维模型如图1所示,全流道三维模型如图2所示.

图1 叶轮的三维模型

图2 流道三维模型

1.2 网格划分

计算网格的合理设计和高质量生成是CFD计算的前提条件,同时也是影响CFD计算的关键因素之一[2].采用FLUENT软件中的GAMBIT模块对混流泵全流道进行网格划分,由于流道结构较为复杂,因此采用混合网格,划分好网格总体质量良好,如图3所示.

图3 混流泵计算网格

1.3 边界条件

采用湍流模型中的κ-ε为标准模型[3],对混流泵的叶轮区域与蜗壳区域的动静耦合运算采用动参考坐标模型;离心泵的工作环境压为一个大气压,设计工况流量为0.829 3 m3/s,叶轮转速580 r/min,根据这些数据设定混流泵进出口边界及壁面等边界条件的具体参数,求解方法采用SIMPLE算法.进口边界条件采用速度进口边界条件,出口边界条件采用出流边界条件,固壁条件采用无滑移的壁面边界条件.

2 结果及分析

2.1 速度矢量变化

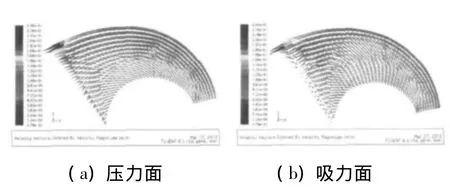

经过分析,得出叶轮叶片压力面和吸力面在不同流量情况下的速度矢量分布如图4~图7所示.

图4 Q=0.663 5 m3/s叶片速度矢量分布

图5 Q=0.729 8 m3/s叶片速度矢量分布

图6 Q=0.829 3 m3/s叶片速度矢量分布

图7 Q=0.895 7 m3/s叶片速度矢量分布

从图中看出流体在叶轮内总的流动趋势良好,没有明显的断流、涡流现象,说明叶片的曲率、安放角设计合理.另外叶轮压力面和吸力面流动速度从叶轮进口到出口不断地减小,进口处有小的冲击,同时在轮缘处有局部高速区,容易产生旋涡,易发生空蚀,这与泵实际运行时发生空蚀的位置相吻合.

同时从图中可以看出压力面的速度分布较为均匀,轮缘处的速度较轮毂处的速度大,并且随着流量的增加,轮缘处的高速区逐渐减少,当流量增加到设计工况时速度梯度很小.吸力面的整体速度分布也是较为均匀的,图中叶轮吸力面进口区前端显示出较为分散的小的速度量,这是由于叶片宽度和冲角引起的,当流量达到Q=0.729 8 m3/s时吸力面入口区域有小的漩涡产生,当流量进一步增大后,漩涡消失,说明选择适当的流量可以减少产生漩涡的机会.随着流量的增加,高压区越趋向于叶轮进口区域靠近轮缘处1/3的区域,与实际运行时空蚀的位置相吻合.为了避免或减少空蚀产生,可以适当地减小叶片进口处厚度,使得叶片进口流体的流动尽量接近流线型,从而使泵的抗空蚀性能得到改善.

2.2 叶片湍动能、湍流强度和湍流耗散率

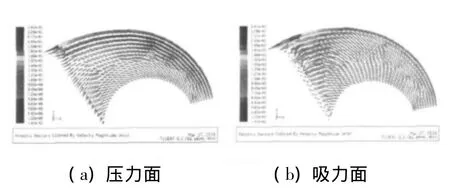

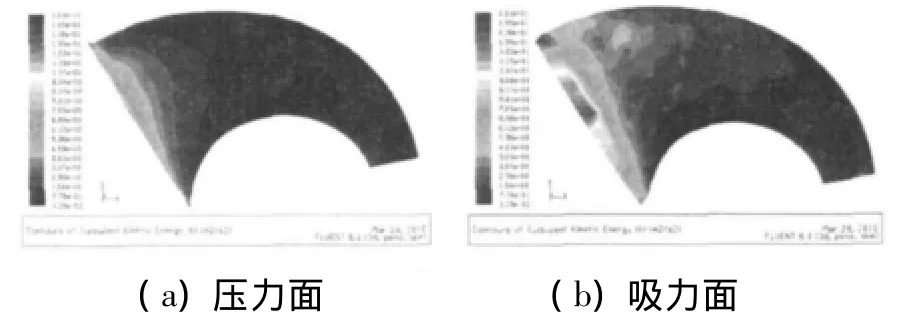

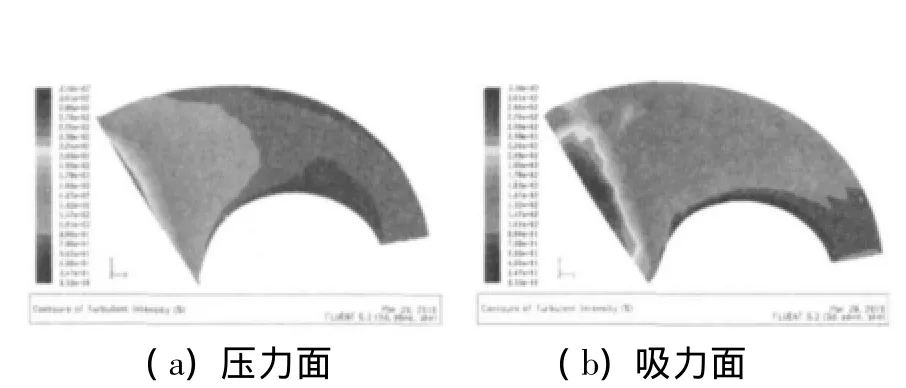

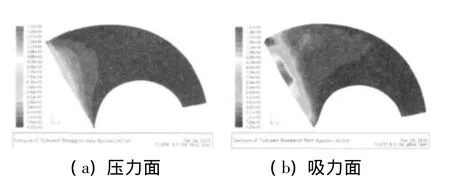

经过分析,得出叶轮叶片的湍动能、湍流强度和湍流耗散率的分布云图如图8~图10所示.

图8 Q=0.829 3 m3/s叶片湍动能分布

图9 Q=0.829 3 m3/s叶片湍流强度分布

图10 Q=0.829 3 m3/s叶片湍流耗散率分布

从图中看出,叶轮叶片的湍动能、湍流强度和湍流耗散率都具有相似的分布规律.不管是压力面还是吸力面,都是进口处的湍动能、湍流强度和湍流耗散率最大,在相同流量工况下,吸力面的湍动能、湍流耗散率和湍流强度值比压力面大,并且压力面的梯度分布较吸力面均匀,说明吸力面比压力面更容易产生空蚀.湍动能、湍流强度和湍流耗散率值一般在叶片进口区域至叶片1/3处较大,并且最大值一般出现在叶片进口边附近的中心区域,而轮缘和轮毂处的值则相对较小.这与叶轮叶片发生气蚀的位置相吻合.合理设计叶片进口边的位置和叶片进口部分的形状,将会改善泵的抗空蚀能力.

3 结论

(1)应用Pro/E对冷析循环泵内部流场的建模过程中,对原型冷析循环泵进行了合理的简化调整,从最终仿真的结果可以看到对模型的简化是合理的;

(2)循环泵内流体流动时,没有明显的涡流、回流和二次流现象,说明叶轮设计较为合理;同时在叶片的进口区域附近没有产生明显的冲击现象,说明安放角设计较为合理;

(3)叶轮压力面和吸力面流动速度从叶轮进口到出口不断地减小,进口处有小的冲击,同时在轮缘处有局部高速区,容易产生旋涡,易发生空蚀,且吸力面比压力面更容易产生空蚀.

[1]杨敏官,李忠.轴流式强制循环泵的研究现状[J].流体机械,2006,34(5):31-33.

[2]杨军虎,吴俊辉,张人会,等.无过载离心泵内部流场的三维数值模拟[J].兰州理工大学学报,2009,35(1):41-45.

[3]张淑佳,李贤华,朱保林,等.k-ε涡粘湍流模型用于离心泵数值模拟的适用性[J].机械工程学报,2009,45(4):238-242.

[4]J G WISSINK.DNS of separating low Reynolds number flow in turbine cascable with incoming wakes[J].International Journal of Heat and Fluid Flow,2003,24(4):626-635.