高速铁路无砟轨道CRTSⅡ型轨道板精调技术

2011-06-08逄明卿

逄明卿

(中铁七局集团有限公司,河南郑州 450000)

1 概述

轨道板精调是指通过调整轨道板的高度及平面状态,使各螺栓孔位置精确安置,从而保证扣件的安放精度,减少扣件安放后轨道的调整量。

在石武客运专线高速铁路CRTSⅡ型板式无砟轨道施工过程中,为保证无砟轨道的安装精度,在轨道板精调过程中采用了国产高精度轨道板精调系统配合智能型全站仪,在轨道基准点GRP上设站的测量方法进行精调作业。首先在测设完成的GRP上架设智能型全站仪并进行全站仪设站,测量放置在CRTSⅡ型板精调标架上的测量棱镜,获取该精调标架所处位置轨道板的实测三维坐标;然后,根据实测坐标确定此处的线路里程,经过里程推算,得出该处的理论三维坐标,进而计算出实测坐标和理论坐标的偏差值,并将偏差值显示在精调标架的显示器上。现场调整作业人员根据偏差值对轨道板进行调整,使其满足相应的技术要求。这一测量方法不但保证了轨道板精调的精度,提高了轨道板精调工作进度,同时也保留了现场精调过程成果,为后期的精调数据检查、数据分析和轨道板平顺性检核提供了可靠的数据。

2 采用的仪器设备

2.1 智能型全站仪

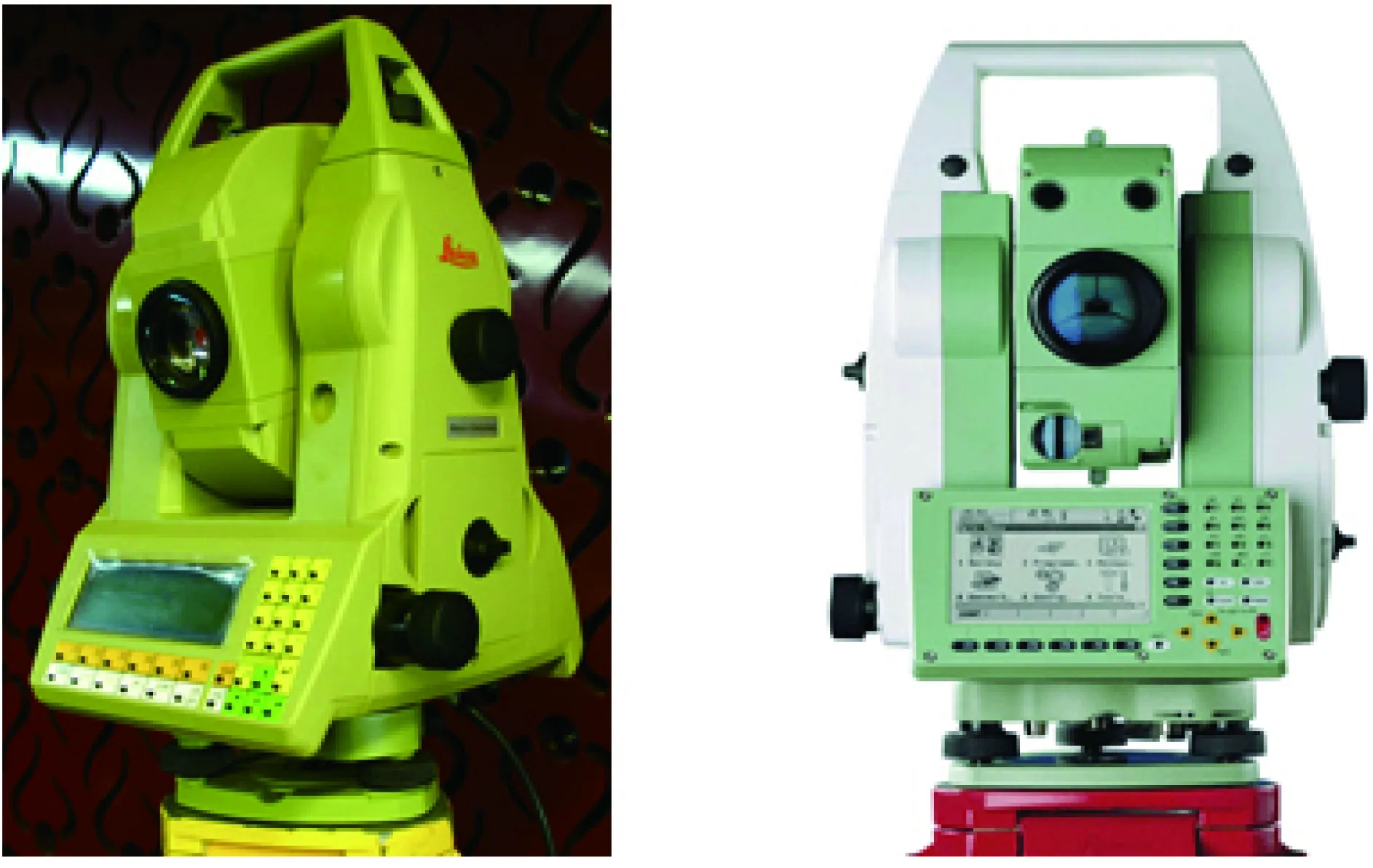

智能型全站仪是数据测量的主要实施者,为了确保CRTSⅡ型板的安装精度,要求全站仪达到以下精度:测角精度1″;测距精度±(1+2×10-6D)mm,并带有自动照准、自动跟踪功能,如图1所示。

图1 智能型全站仪

2.2 精密测量棱镜

轨道板精调采用精密小棱镜,棱镜机械制造精度为0.2 mm,棱镜常数17.5 mm,如图2所示。

图2 精密测量棱镜

2.3 精调标架

精调标架是轨道板精调系统的重要组成部分,精调标架共有4付,其机械制造精度为0.2 mm,倾斜传感器精度为0.2 mm,如表1所示。

表1 测量标架配置

2.4 工控机及精调软件

轨道板精调系统软件安装在工控机上,在轨道板精调过程中控制轨道板的精调工作实施,如图3、图4所示。

图3 轨道板精调用工控机

图4 轨道板精调软件

3 轨道板精调作业实施

3.1 采用的技术指标

技术指标如表2所示。

表2 轨道板精调主要技术指标

3.2 全站仪设站

全站仪应在轨道板精调前进方向上设站。设站时首先将全站仪用强制对中三脚架架设在GRP上,保证三角架架设牢靠,仪器无晃动。然后,将后视棱镜架设在沿轨道板精调前进方向下两个GRP上,棱镜必须精确对准全站仪。在架设仪器时应尽量避免三脚架的顶尖与GRP基标钉摩擦。架设好仪器后,选择测站点及后视点,将仪器转向后视点,搜索锁定棱镜进行测量,软件会给出设计值与测量值差异,测量人员可根据定向限差选择完成设站或重新设站。

一块板精调完成后在进行下一块板前需对测站进行定向检查,合格后方可进行下一块板的精调,定向超限则重新设站精调。

3.3 精调标架与倾角传感器检校

在每天工作前应对标架和传感器进行一次检校,消除变形误差,此步骤每天开始工作前只需要进行一次。

(1)检核倾角传感器

在板上放置Ⅰ号标架,全站仪将对Ⅰ号标架两棱镜进行自动测量。测完Ⅰ号标架后,在板上放置Ⅱ号标架并测量。测完Ⅱ号标架两棱镜后,将自动保存倾角传感器的检核数据。

(2)检核精调标架

精调标架检核应在每个新工作日精调作业前做一次,必须通过标准标架来对此标架的尺寸进行改正,从而消除标架因变形所带来的误差。具体作业方案如下。

①标准标架准备:标准标架在制作的时候是严格按高精度要求来制作的,只用于进行标架校正,一般存放在箱子里面,不易变形。

②将标准标架放置在Ⅰ号标架位置,先将固定端放于轨道板上承轨槽内,再使有弹簧的触及端紧贴左侧承轨槽内;手工照准标准标架的触及端棱镜(左棱镜),进行测量。

③调转标准标架,将固定端放于承轨槽内,再使用有弹簧的触及端紧贴右端承轨槽,手工照准标准标架的右端(右棱镜,与上一步的棱镜为同一个棱镜),进行测量。

④拿走标准标架,将Ⅰ号标架放在近仪器端第二行,选择好测回数,再点选测量Ⅰ号标架,软件自动定位对Ⅰ号标架左右两棱镜进行测量。

⑤完成Ⅰ号标架测量后,拿走Ⅰ号标架,将Ⅱ号标架放进此位置,点选测量Ⅱ号标架,软件自动计算两棱镜位置,指挥全站仪观测两棱镜。

⑥完成Ⅱ号标架测量后,拿走Ⅱ号标架,将ⅡⅠ号标架放进此位置,点击测量ⅡⅠ号标架,软件自动计算两棱镜位置,指挥全站仪观测两棱镜。

⑦三标架测量完成之后,将出现如图5对话框,选择存储结果,将保存本次检核数据,保存结果“Absolute”为该标架上的两个棱镜与标准标架相比较,在横向和高程上的绝对偏差。“Change”为当前测量的结果与上一次测量的结果的差值。

图5 标架检核数据

3.4 精调标架安放

轨道板精调开始前,应按要求依次将精调标架安放在待调轨道板上,并保证活动端与承轨槽密贴。

3.5 轨道板精调作业实施

每一测站可精调两到三块轨道板,不应大于四块,但测距不可少于5.00 m。而视线过长,则会导致测量结果不够精确。一般情况下,精调作业可分以下几步进行。

(1)高程调节:将轨道板四角高程调整至1 mm以内。

(2)平面调节:将轨道板平面位置(横向)调整至1 mm以内。

(3)高程与平面同时调节:将轨道板高程和平面进行个别调整。

(4)搭接测量:将本块板与上块板高程和平面进行搭接。

(5)完整测量:对所有I、Ⅱ、ⅡI标架的6个棱镜进行完整测量,合格后进行拧紧压紧装置。

(6)检查:对所有I、Ⅱ、Ⅲ标架的6个棱镜进行重新进行完整测量,以确定最终调板结果,合格后保存测量成果,反之松开压紧装置重新调整。

3.6 轨道板精调复测与精度评价

轨道板精调完成后,如长时间未进行CA砂浆的浇筑,则在浇筑之前应对轨道板进行复测。将标准标架放置在之前标架安置的位置上,依序测量,检查轨道板位置精度是否满足相应限差要求。当超限时,需重新进行精调。CA砂浆浇筑完成后,应挑选数块轨道板对其进行检核,避免因变形等因素引起的轨道板变化。

轨道板精调复测数据可以用图形的方案显示出来,直观的反应轨道板调整质量,并可对轨道板的调整进行量化评价,具有现势性和可追溯性,同时对下一步利用轨检小车对轨道调整提供一定的指导作用。

4 结束语

现阶段我国处于高速铁路客运专线建设的高峰期,为满足高速铁路“高速度、高平顺性”的要求,施工单位必须投入能够满足客运专线高精度测量要求的精密仪器设备,并采用更为科学、更为高效的施工技术方案进行作业。随着先进仪器设备的投入和施工作业方法的提高,高速铁路客运专线工程测量技术必将会有更加广阔的发展空间。

[1]铁建设[2006]158号 客运专线铁路无碴轨道铺设条件评估技术指南[S]

[2]铁建设函[2005]754号 客运专线无蹅轨道铁路设计指南[S]

[3]铁建设[2007]47号 新建时速度300~350 km客运专线铁路设计暂行规定[S]

[4]铁建设[2006]189号 客运专线无碴轨道铁路工程测量暂行规定[S]