载人飞船有效载荷搭载技术及试验验证

2011-06-08韩彬,游进,刘萍

韩 彬,游 进,刘 萍

(中国空间技术研究院 载人航天总体部,北京 100094)

0 引言

随着载人航天事业的快速发展,利用载人飞船搭载有效载荷进行空间科学实验的需求越来越迫切,逐渐成为一项重要的载人航天飞行任务[1-3]。迄今为止,载人飞船作为天地往返运输的唯一有效工具,其有效载荷的搭载能力对于提高飞行任务的效费比至关重要。

以往飞船返回舱搭载的物品,大部分不需要由飞船进行供电、温湿度控制,而且物品的体积小、质量少,因此返回舱能够提供足够的安放空间。“神舟八号”飞船首次执行交会对接任务,需要搭载3台有效载荷设备进行空间生命科学试验,无论是体积还是质量均远远大于以往的搭载物品,并且对安装的力学、热学环境要求严格。成功完成“神舟八号”飞船与“天空一号”目标飞行器的交会对接任务是本次飞行任务的主目标,而空间生命科学试验作为一项重要任务必须服从于主目标,不允许因空间生命科学试验给整个交会对接任务带来风险,对飞船搭载的有效载荷的安全可靠性提出更高要求。因此,安放空间以及有效载荷与飞船各接口的可靠性是有效载荷搭载方案设计时需要着重考虑的问题。本文针对返回舱具体情况提出了有效载荷设备搭载安装方案,并对方案进行了试验验证。

1 有效载荷设备搭载安装方案设计

返回舱内可用于设备安装的区域有侧壁区、大底区和座椅区。由于侧壁区不能提供合适的设备安装接口,大底区无法实现快速拆装,故不考虑侧壁区和大底区作为有效载荷的安放空间。座椅区基本满足有效载荷的搭载安放要求,因此可选择其作为有效载荷安放区域。

1.1 有效载荷搭载安装方案设计的相关要求

1)有效载荷搭载安装方案应保证各有效载荷设备拆装方便,其静态/动态包络不应与舱内其他设备发生干涉,满足设备的热学环境要求;

2)改装后的返回舱座椅和配重措施均应满足返回舱质量特性的要求;

3)改装后的座椅和有效载荷与飞船的各接口应满足振动试验的力学环境要求,确保各接口连接的可靠性。

1.2 有效载荷设备舱内安装方案设计

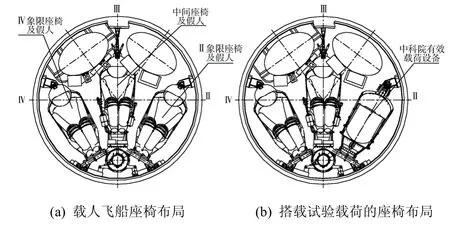

根据返回舱内布局(如图1(a)所示)及以往搭载方案,座椅区有效载荷设备安放方案有两种。第一种是采用飞船早期方案,即在第II象限位置安装有效载荷支架。此方案虽可行,但会导致返回舱质心与飞船标准状态(返回舱按3个航天员座椅进行布局)的质心偏差过大,必须在返回舱底部通过增加配重来调整质心,对系统质量指标影响较大。第二种方案是对航天员座椅进行改装,即在其上设计一个转接支架,1台有效载荷设备安放在转接支架上方,另2台有效载荷设备倒挂在转接支架下方,该方案的舱内布局如图1(b)所示。由于此方案没有改变3个座椅布局,并且座椅采用可胶接赋形铅板,较容易实现座椅-有效载荷设备的质量特性与座椅-假人系统一致,从而可确保对整船质量特性的影响最小。另外,在支架前部和后部设计合适的开口,可满足有效载荷设备的散热要求,支架前部开口还可作为电缆插拔操作口。

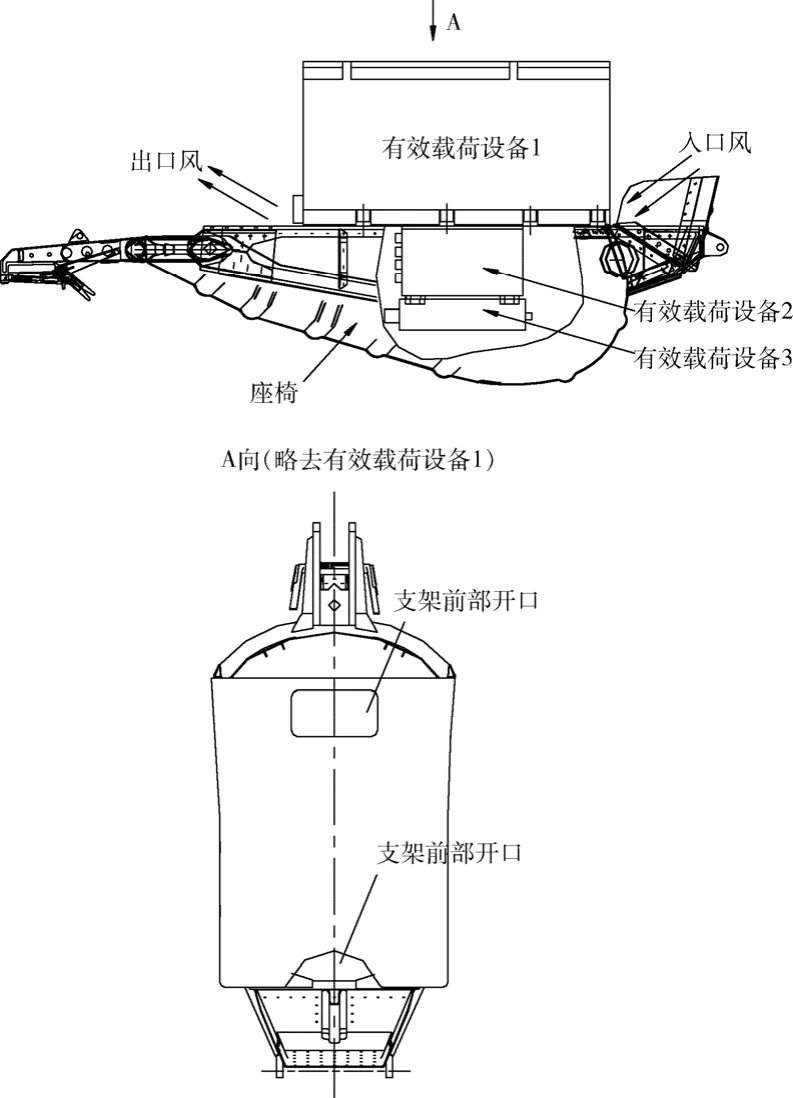

经过比较,决定采用第二种方案。航天员座椅与有效载荷设备的安装如图2所示。

图1 飞船返回舱座椅布局Fig.1 Configuration of astronaut seats in the recoverable module

图 2 有效载荷设备在座椅上安装示意图Fig.2 Installation of the payload on the astronaut seat

1.3 有效载荷设备静态/动态外包络分析

在返回过程中航天员座椅需要提升操作,而安装在转接支架上方的有效载荷设备外形尺寸较大,必须确保设备在座椅正常状态及提升状态下,即其静态/动态外包络不应与舱壁及舱内其他设备发生干涉,倒挂在转接支架下面的2台有效载荷设备的静态外包络必须与座椅底部留有安全距离。

对安装在转接支架之上的有效载荷进行动态外包络分析时,由于安装环境较复杂,其动态包络不便数字模拟,故采取在飞船舱内进行实物模拟装配的方式,以确保设备在航天员座椅正常状态和提升状态下均不与侧壁及舱内其他设备发生干涉。

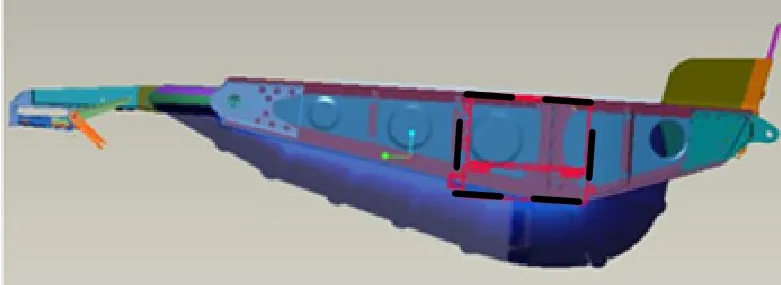

对倒挂在转接支架之下的2台有效载荷设备进行静态外包络分析时,建立1∶1的航天员座椅三维数字模型,并在三维模型上对这2台设备进行模拟装配,以确保设备安装到位后不与座椅底部发生干涉。三维模型装配静态包络如图3所示,虚框部分为倒挂的有效载荷设备静态外包络。

图3 包络分析的三维模型Fig.3 Three dimensional model for the contour analysis

1.4 座椅组件改装及配重

通过三维数字模拟及舱内实物试装验证了有效载荷设备安装方案的可行性。为实现该方案,需对座椅组件进行改装。正常状态下,载荷可通过赋形垫均匀加载到座椅上。由座椅的结构可知,其两侧的上缘条端头均有钢制承力件支撑,中部有3条加强筋支撑,故转接支架的设计可按照赋形垫传递载荷的方式,将有效载荷设备的重量通过转接支架均匀地施加到两侧的上缘条上。

正常状态下,航天员座椅内安装了假人和赋形垫,假人的重量通过赋形垫均匀地施加到座椅内的铝蒙皮上;并且由于假人卧在座椅内,整个座椅-假人系统的质心较低。按照有效载荷搭载安装方案,安装在转接支架之上的有效载荷设备质量较大,使得座椅-有效载荷的质心较高。为消除因座椅改装对整舱质心的影响,需将改装后座椅组件(含支架和有效载荷设备)按照标准座椅组件(含赋形垫和假人)状态进行配重。

因此,采用在座椅椅盆、椅背内侧粘贴赋形铅板的方式,确保座椅蒙皮承受的依然为均布载荷。通过配重实施,座椅-有效载荷的质心被成功地控制在正常范围内。

2 改装后座椅的振动试验

为验证改装后座椅及转接支架的结构强度并获取有效载荷设备力学环境条件,进行了振动试验。

将座椅与有效载荷设备安装至试验工装上,如图4所示。振动采用三点平均控制,控制点在座椅和工装对接面[4-7]。

图 4 座椅系统与工装的连接Fig.4 The connection between the seat system and the test installation

2.1 振动输入控制点、响应测点布局与加载条件

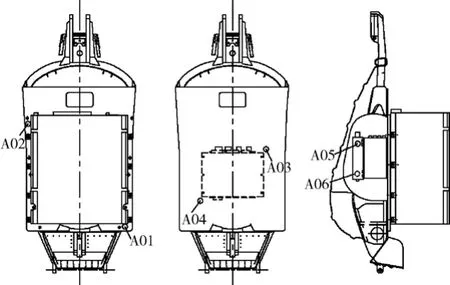

在试验工装的头部、上底面中部和脚部分别布置3个振动输入控制点,在有效载荷设备及转接支架上布置6个(即A01~A06)测点。振动输入控制点及响应测点的布置如图5所示。

图 5 试验工装上的振动输入点及试验件响应测点的布置图Fig.5 Locations of vibration control points in the test installation and the response measuring points in the test piece

试验时,首先在3个方向上进行验收级试验,然后再在3个方向上进行鉴定级试验。各个方向上,先进行正弦扫描振动试验,然后进行随机振动试验。x方向上进行的验收级正弦扫描和随机振动试验的加速度加载曲线如图6所示[8-9]。

图 6 x向验收级试验中的加速度加载曲线Fig.6 The acceleration loading curve in the x direction acceptance test

2.2 试验数据分析

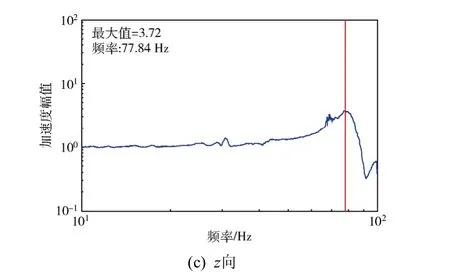

根据转接支架面板上的A01~A04测点测得的加速度响应,可计算出这些响应测点对输入控制加速度的幅值放大倍数,A01测点在3个方向验收级试验中,其与加载方向相对应的加速度响应与输入控制加速度的比值如图7所示。

图 7 A01测点在加载方向上的响应加速度与输入加速度之比Fig.7 Ratio of acceleration response to input acceleration at the measuring point A01 in the loading direction

由图7可见,试验件在3个方向上的一阶频率分别为x向24.9 Hz、y向25.9 Hz和z向77.8 Hz。另外,图中还反映出,有效载荷设备在频率较高的频段上,其响应幅值小于基座激励的加速度幅值。

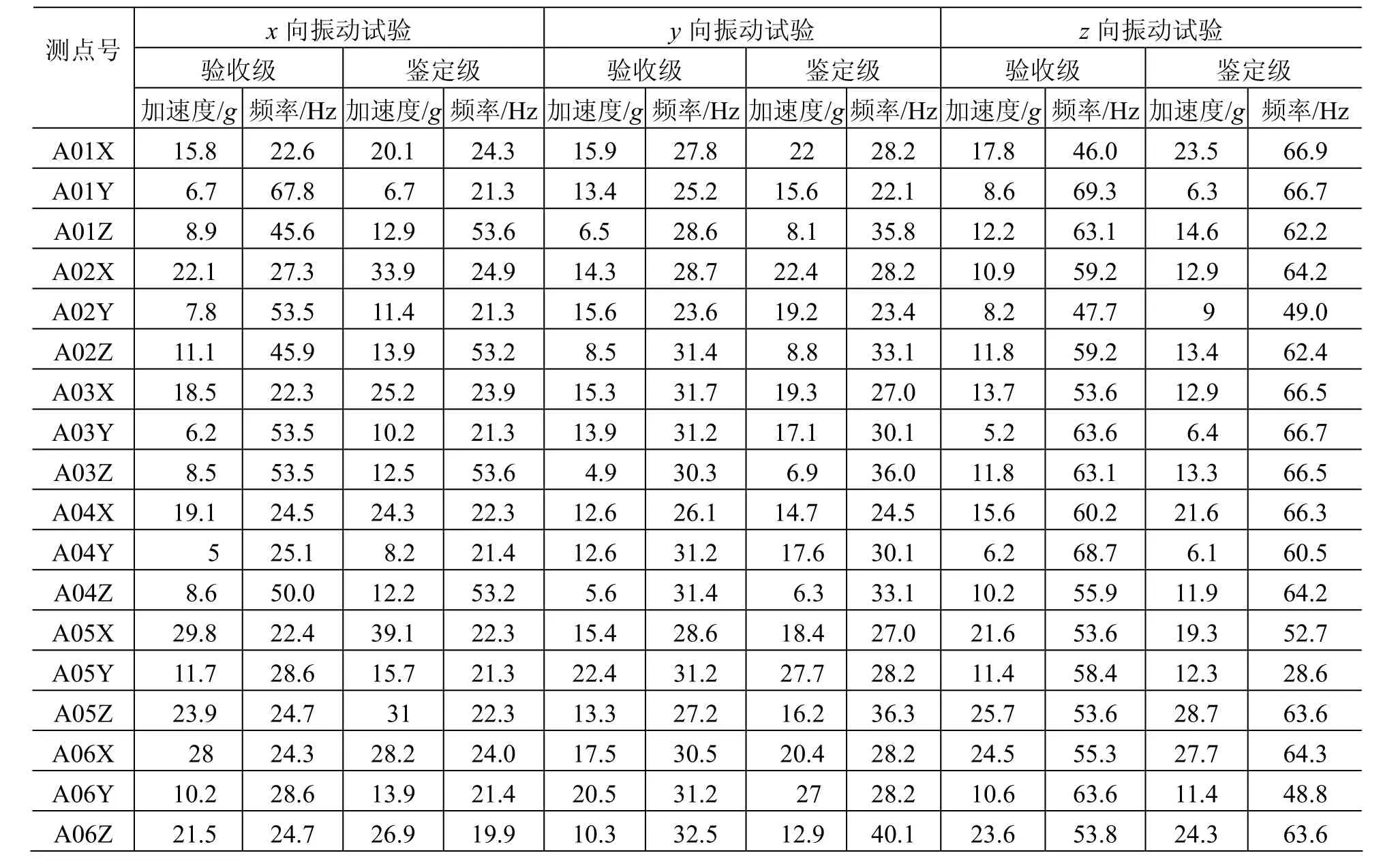

表1列出了A01~A06测点在正弦扫描振动试验中的最大响应加速度幅值及其对应的频率。由表中数据可见,对于大部分测点来说,它们的验收级和鉴定级试验的最大加速度响应所对应的频率比较接近。验收级和鉴定级试验中响应最大的测点为:x向是A05X;y向是A05Y;z向为A05Z。另外,从表中还可见,A06测点在3个方向上的响应量级与A05比较接近。A05和A06测点粘贴在其中1台倒挂设备的左右两侧。因此,该有效载荷设备相对于转接支架的其他测点部位承受最为严厉的动力学环境。

表 1 A01~A06各测点正弦扫描振动试验中的最大加速度响应及对应的频率Table 1 Maximum acceleration responses and their frequencies for points A01~A06 in the sine scan vibration test

表2为A01~A06测点在随机振动试验中的加速度均方根响应。验收级和鉴定级试验中响应最大的测点为:x向为A06X;y向为A05Y;z向为A05Z。这与正弦扫描振动试验的结果大体一致。

表 2 A01~A06各测点随机振动试验的加速度均方根(RMS)响应Table 2 RMS responses of acceleration for points A01~A06 in the random vibration test

续表2

2.3 试验评价

所有试验完成后,座椅及其支架与有效载荷均未出现裂纹和其他异常,这些结构通过了强度考核,座椅缓冲机构各项功能正常,3台有效载荷设备的力学环境条件均满足指标要求。

3 结束语

在参考以往飞船返回舱有效载荷设备搭载方案的基础上,结合返回舱实际布局及有效载荷设备情况,对“神舟八号”飞船的有效载荷搭载安装方案进行了设计。经过振动试验验证,本方案很好地解决了此次搭载任务所遇到的问题,满足了有效载荷搭载任务所提出的相关要求。本方案的成功实施可为后续飞船搭载任务提供借鉴。

(References)

[1]李春华, 倪润立.中国返回式卫星和空间科学试验[J].空间科学学报, 2009, 29(1): 124-129

Li Chunhua, Ni Runli.Recoverable satellites and space science experiments in China[J].Chinese Journal of Space Science, 2009, 29(1): 124-129

[2]朱毅麟.空间站应用的发展及存在问题[J].航天器工程, 2009, 18(1): 13-20

Zhu Yilin.Development and challenge of space station utilization[J].Spacecraft Engineering, 2009, 18(1): 13-20

[3]刘永健, 谭春林, 刘育强.空间平台能力发展趋势分析[J].航天器工程, 2011, 20(2): 72-77

Liu Yongjian, Tan Chunlin, Liu Yuqiang.Analysis of space platform capability develpoment tendency[J].Spacecraft Engineering, 2011, 20(2): 72-77

[4]李德葆, 陆秋海.工程振动试验分析[M].北京: 清华大学出版社, 2009

[5]刘纪原.中国航天50年创业发展之路[J].国防科技工业, 2006(9): 15-18

Liu Jiyuan.The origination and development of Chinese space program for 50 years[J].Defence Science and Technology Industry, 2006(9): 15-18

[6]徐燕申.机械动态设计[M].北京: 机械工业出版社,1992

[7]生建友.机载电子设备的防振动抗冲击设计[J].电子机械工程, 1992(2): 44-47

Sheng Jianyou.Guarding against vibration and resisting lash design of airborne electronic equipment[J].Electronics Machinery Engineering, 1999(2): 44-47

[8]温建明.减震元件冲击特性研究[J].噪声与振动控制,2001(2): 18-21

Wen Jianming.Study on impact characteristic about buffer component[J].Noise and Vibration Control,2001(2): 18-21

[9]王东升.振动、冲击环境下支架减振器刚度优化设计[J].航天器环境工程, 2006, 23(2): 86-89

Wang Dongsheng.Optimal design of bracket isolator stiffness in vibration and shock environment[J].Spacecraft Environment Engineering, 2006, 23(2):86-89