CRTSⅠ型预应力无砟轨道板高精度制造技术

2011-06-07孙继成

孙继成

(中铁四局集团有限公司,安徽合肥 230011)

1 概述

沪宁城际铁路全长301 km,原设计全线采用有砟轨道,设计时速200 km以上,计划工期为四年,后经优化调整至两年。2008年7月1日开工后,先后历经了四次较大技术标准调整,调整后全线采用CRTSⅠ型单元板式无砟轨道,运行时速调整至300 km以上,总工期仍为两年。沪宁城际铁路是国内第一条全线采用单元板无砟轨道的客运专线铁路,相对于国内、外同类无砟轨道结构的铁路而言,沪宁城际铁路无砟轨道施工具有如下两大特点。

(1)无砟轨道施工精度控制要求高

目前,国内、外投入运营的全线采用CRTSⅠ型单元板式无砟轨道线路且运营速度在300 km/h以上的还尚无先例。面对沪宁城际铁路运行时速在300 km以上的设计速度要求,在建设过程中必须采取特殊工艺手段和措施进行高精度无砟轨道施工控制,才能实现全线轨道几何状态的高平顺性,满足高速运营的需求。

(2)无砟轨道施组工期空前紧张

根据沪宁城际铁路全线指导施组安排,无砟轨道施工时间平均为2个月左右时间。钢轨几何状态调整工期也极为紧张,钢轨精调施组时间较长的地段约20 d左右,较少地段不足15 d。工期紧张和施工困难程度在单元板式无砟轨道建设史上也史无前例。

综上所述,沪宁城际铁路无砟轨道施工无论在技术上还是施工组织上都面临着前所未有的挑战,系统优化无砟轨道施工精度控制方案,提高精调质量,努力减少后期钢轨几何状态精调工作量,成为确保沪宁全线按期高质量开通的关健。而作为无砟轨道重要载体的轨道板唯有实施精确预制、精确安装才能最大限度减少后期钢轨的精调量。

2 轨道板制造精度控制指标优化研究

结合沪宁城际铁路项目特点,研究优化轨道板制造控制精度标准,实现轨道板预埋套管的位置及轨道板四角承轨面水平的精确控制,以满足无砟轨道系统高精度控制的需要。

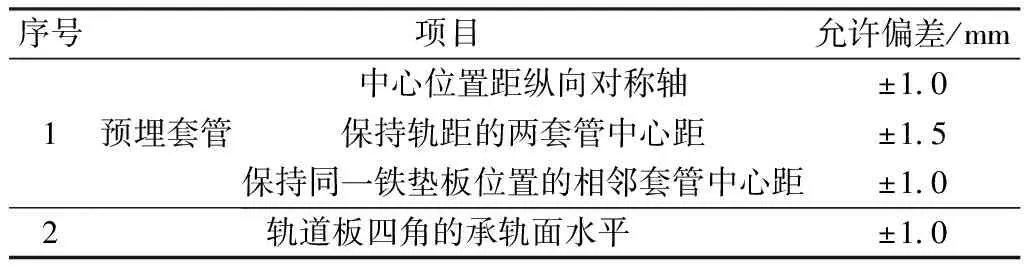

2.1 原轨道板制造精度控制标准

按《客运专线铁路CRTSⅠ型板式无柞轨道混凝土轨道板暂行技术条件》(科技基[2008]74号)文件要求,无砟轨道板模板应具有足够强度、刚度和稳定性的钢模,并能保证轨道板各部形状、尺寸,其制造公差为轨道板成品允许公差的1/2,其主要尺寸入偏差如表1所示。

表1 轨道板外形尺寸偏差要求

2.2 优化后的轨道板制造精度控制标准

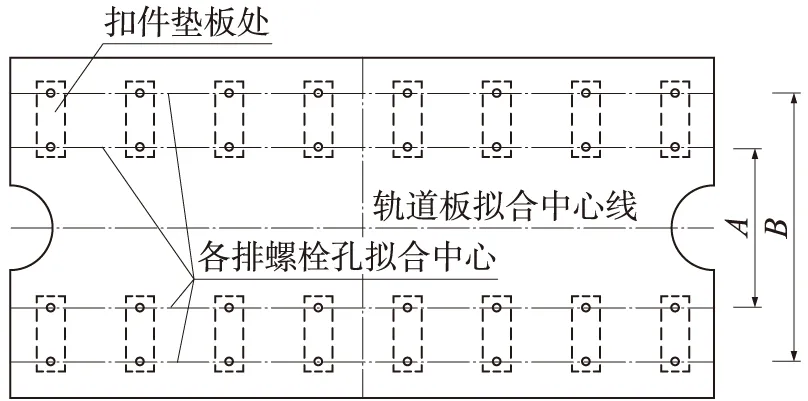

根据沪宁城际轨道板精调方案需要,本着“需要、可能、可行”的原则,研究提出了如图1所示轨道板制造控制精度标准,此制造标准与单元板制造技术条件中的有关标准相比有大幅提高。

轨道板制造精度调整要求:每排各扣件垫板处板面中部位置高差值控制在0.5 mm以内;各排螺栓孔拟合中心与轨道板拟合中心线间距误差按小于0.5 mm控制;每对螺栓孔中心距(两外侧B值、两内侧A值)实测值与设计值误差小于0.5 mm。

3 轨道板制造精度控制及成品质量检测方案

3.1 轨道板制造精度控制方案

为了实现对轨道板制造过程的高精度控制,依据优化后的轨道板精度控制指标,进一步研究提出了相应的精度控制方案。轨道板制造过程中,施工单位按成品轨道板精度控制标准的50%进行轨道板模具的加工制做,并对每套轨道板模具进厂使用前进行测量检查,其精度状态满足要求时方可投入生产线。轨道板制造完成后,对成品轨道板进行规则性抽检:对每一模具生产的前20块轨道板逐一测量检查,对其后每生产10块轨道板测量检查一次。发现精度控制问题时,立即对轨道板模具状态进行测量检查、确认,并根据实际情况对模具进行校正。这样操作即满足了轨道板生产精度控制检测需要又兼顾了轨道板生产效率。

3.2 成品轨道板质量检测方案

(1)检测设备

检测设备包括智能型全站仪、电子水准仪、专用附件、检测软件等。

智能型全站仪:采用测角精度≤1″,测距精度≤±(1+2×10-6D) mm的高精度智能型全站仪,如徕卡TCA2003、1201等,进行轨道板成品质量(承轨点高程及螺栓孔线性度)的检查测量。

电子水准仪:在轨道板模具高程的检测中,考虑到模具允许误差值应按轨道板允许误差值的50%计,即模具承轨点处高程误差值允许0.25 mm,不宜采用全站仪进行三角高程测量(不够精确),而采用高精度电子水准仪进行高程数据采集,其每公里往返测高程精度为±0.3 mm。

专用测量附件:采用专用的螺栓孔检测棱镜(如图2)进行成品轨道板检测。螺栓孔检测棱镜配有球型棱镜及特殊设计的的固定设备,可以保证棱镜位于螺栓孔的圆心,并保证测量的高程面是轨道板的平整面,而避开螺栓孔的突出和凹陷的问题。

图2 螺栓孔检测棱镜

检测分析软件:针对沪宁城际检测要求开发的检测软件采用自动跟踪测量、坐标增量测量两种模式,运用线性、平面最小二乘拟合算法,分析测量各螺栓孔中心的三维坐标,得出最优的拟合线形和拟合平面,然后计算各测量点位相对于拟合线形和拟合平面的偏差(如图3所示)。

图3 检测软件界面

(2)检测方法

轨道板制造精度检测时,采用高精度全站仪,架于距轨道板端5~8 m的位置,测量放置在轨道板4列螺栓孔上的专用棱镜,得其三维坐标。利用软件分析轨道板的线性度与平整度,检测轨道板螺栓孔的线性度和板平整度是否合格。轨道板模具检测时,其平整度(高程)测量采用高精度水准仪,螺栓孔的线性度检测仍采用高精度全站仪测量。在测量模具和轨道板检测过程中,应尽量减少和避免震动对仪器的影响。

(3)检测结果的分析

现场测量完成后,将测量数据导入专门研发的数据处理软件中,利用软件直接分析出检测结果,分析结果以方便查看的线性度、平整度偏差模型及建立表格显示,同时方便输出打印。

4 轨道板高精度制造技术验证

为验证轨道板检测方案的可靠性和轨道板精度控制技术指标合理性,选择沪宁城际铁路轨道板厂的部分轨道板对检测方案的保证能力进行检测并验证。其验证工作程序为:对下线成品轨道板进行平整度(各承轨点处)及线性度(螺栓孔位置)的批量抽检测量检查→针对制造精度上存在的问题测量并校验模具→模具校验后重新进行轨道板生产→测量检查轨道板平整度及线性度并确认模具校验成效。轨道板精度控制仍存在问题时,重新检查校验模具,直至成品轨道板精度符合要求。

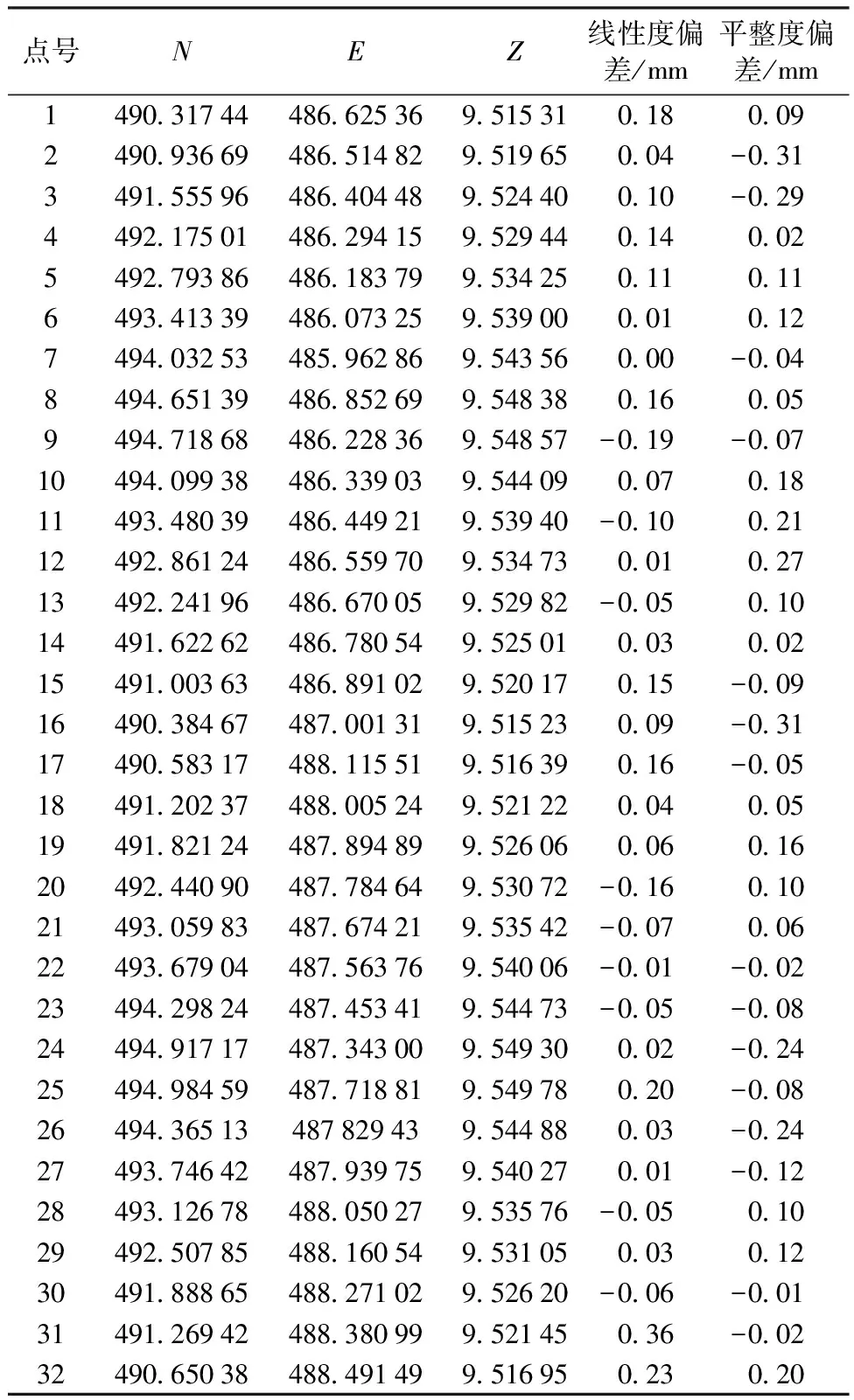

按上述方式组织的验证工作取得了预期成果,轨道板制造控制精度检测方案能够有效发现轨道板生产中模具存在的精度不足问题,并及时得到校验,确保轨道板制造精度满足控制要求。从试验验证阶段中的检测资料中随机抽取的轨道板偏差计算成果如表2所示。

根据在沪宁城际对轨道板生产精度控制情况以及检测成果的分析,可以验证得出:

(1)通过检测轨道板来确认轨道板生产模具精度并及时校验的检测方案,可以对轨道板制造精度实施有效控制,方案可行。

(2)轨道板线性度、平整度的偏差基本可以控制在0.5 mm以内,沪宁城际提出的轨道板制造精度控制指标可以实现。

表2 轨道板检测成果

5 结论

相比CRTSⅡ型轨道板通过数控机床打磨后实现承轨面高精度(0.3 mm)控制的施工工艺,在沪宁城际铁路的工程实践中CRTSⅠ型轨道板同样实现了预埋螺栓孔和平整度的高精度(0.5 mm)控制,并且在精度差异不大的情况下Ⅰ型轨道板经济效益远远大于CRTSⅡ型轨道板。通过对沪宁城际轨道板的高精度制造,给后续轨道板精调、轨道精调提供了最重要的基础,也为沪宁城际铁路在20 d时间内实现轨道精调提供了重要支撑。

[1]铁建设函[2009]674号 高速铁路无砟轨道工程施工精调作业指南[S]

[2]TB10601—2009 高速铁路工程测量规范[S]

[3]朱 颖.客运专线无砟轨道铁路工程测量技术[M].北京:中国铁道出版社,2009

[4]何华武.无碴轨道技术[M].北京:中国铁道出版社,2005