沥青混凝土路面的早期剥离破坏原因及对策分析

2011-06-06孟庆丽

孟庆丽

(黑龙江省隆兴公路勘测设计公司)

1 剥离产生原因及特征分析

1.1 界面张力

由于骨料、沥青、水三者间张力及附着张力的平衡,沥青才能在骨料表面上扩展和湿润。通常骨料和水的附着张力比骨料和沥青间的大,所以水才有可能把沥青从骨料上脱离出来。

1.2 骨料的表面组织

如形状、表面积、表面附着成分、气孔性等。如针片状过多,在骨料锐角部的沥青薄膜,由于骨料的相互啮合,容易破损;比表面越大吸附性越好;骨料表面附有异物,附着效果就差等。

1.3 化学成分

沥青中的酸性成分和碱性矿物反应能产生不溶于水的化合物,所以碱性骨料是不亲水的,相反酸性矿物则是亲水的,易剥离。

1.4 极性

它是根据物质的极性产生的吸引力来说明附着和剥离的,沥青具有无极性或弱极性,水具有强烈的极性,骨料的极性因石而异,当骨料和水的吸引力比水分子间的大时,就发生剥离。

综上所述,剥离的原因具体可分为构成混合料材料的性质等内部原因和作用于混合料的水及交通荷载等外部原因。内部因素有骨料的岩性、骨料的吸水性、沥青的粘滞度、沥青用量、骨料的粒度及干燥程度、施工温度、剥离剂的有无等。外部因素主要有填挖方之别、地下水位、纵横坡度、路基排水状况、路基填料及含水量、交通荷载、气候条件等。在以上的因素中,主要是骨料的二氧化硅含有量(即酸碱性)、骨料对水的亲和性、骨料的特征(组成、表面组织、表面附着成分、粒度、比表面积、气孔率、化学反应性)、沥青的粘滞性和改质程度等。

当然,剥离的问题不是简单用一两种原因能说明的,是各种各样原因同时或阶段性的影响造成的,正确的定性、定量较难。例如气孔率大的骨料附着力就大,但若气孔中含有水,反而会降低附着。

2 剥离的防治对策

2.1 沥青混凝土配合比、厚度等设计方面

水是造成沥青混合料剥离的主要原因,因此在配合比设计时,应尽量采用不渗水的路面结构,一般地讲,沥青用量大、2.5mm通过量多的连续型密级配混合料能有效地防止水害的发生。

我国沥青混凝土级配技术指标中,可能受国外沥青路面车辙问题的影响,为改善沥青路面层热稳性,石料粒径偏粗,2.5~10mm填料成份偏少,从抗水害能力、增加沥青混凝土的耐久性角度讲是十分不利的。

从中、日两国高速公路沥青混凝土的级配指标要求入手进行分析。

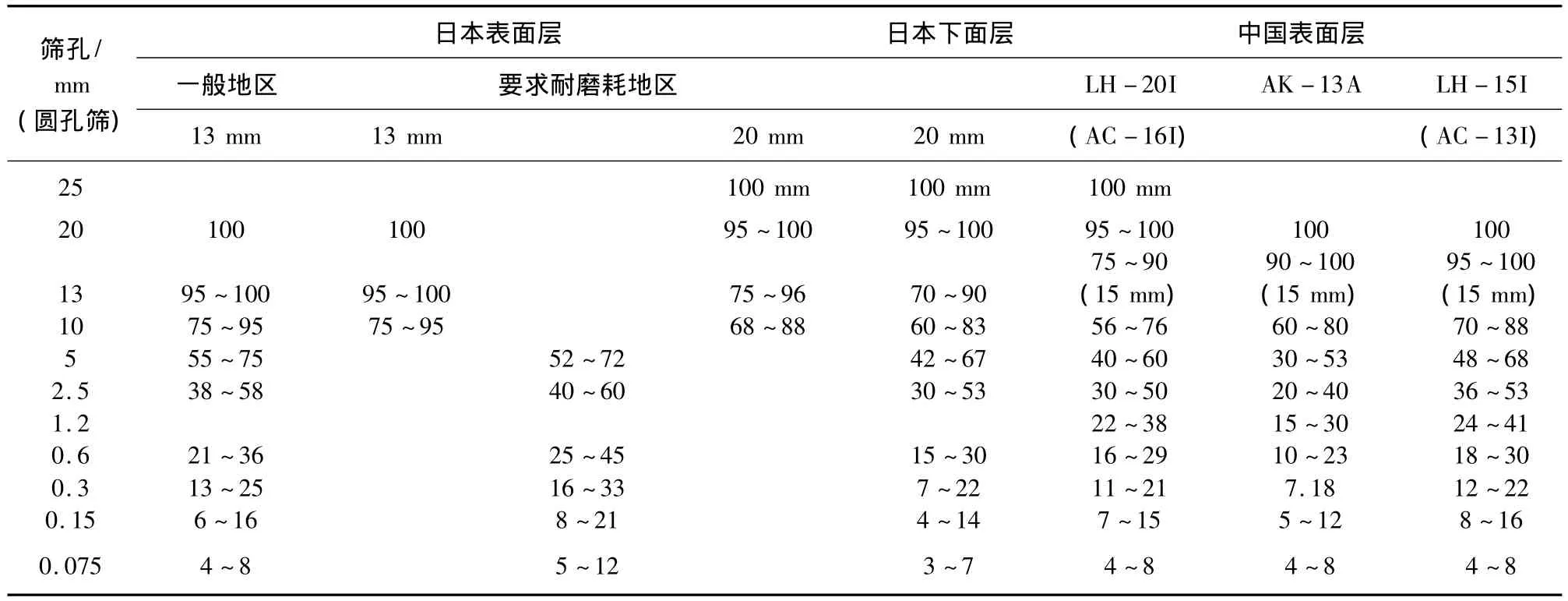

我国高速公路级配种类很多,根据地域气候条件不同采用种类也不同,我国大部分地区表面层多采用LH-20I(AC-16I)型级配,在北方寒冷地区多采用AK-13A型或AC-16I型级配,而日本高速公路沥青混凝土使用的级配十分单一,无论在任何地方,混合料下面层均采用一种级配,最大粒径20mm,其中0.3~10mm筛子通过率均大于我国表面层常用的LH-20I(AC-16I)型和AK-13A型级配,即细料0.3~10mm筛孔通过率日本的下面层比我国的表面层还多。

表1 中、日两国沥青混凝土级配指标比较

日本在一般地区所用的表面层材料最大粒径13mm,与我国习惯采用的AK-13A型、LH-201型和AC-16I型面层级配相比,不仅最大粒径偏小,更主要是0.3~10mm通过成份明显偏多,其中<5mm成份分别多了23.5%和15%。即使是与我国细级配LH-15I(AC-16I)型级配相比,<5mm平均通过率也多了7%。

正因如此,日本高速公路沥青面层不渗水,也就不存在沥青混凝土路面剥离的问题。

其次,沥青面层施工厚度也是造成路面水损害导致路面剥离的原因之一。在日本,对于15cm厚的沥青面层,只允两层施工(5+10cm);我国则习惯分三层施工(5+5+7cm),由于中、下面层采用的混合料更粗(多为AC-20I、AC-25I型),料粗、厚度小导致渗水问题严重。

因此,在我国沥青混凝土路面设计时,应综合考虑各项指标,并结合具体情况尽量提高细集料的用量,同时采用高性能的改性沥青,这样既提高了沥青混凝土抗水害能力,又可满足抗车辙能力要求。

此外,在配合比设计时应适当提高沥青用量,实验表明,沥青用量高能有效地提高路面的抗水害能力;砂子用量不宜过高,尽量偏于中、下值(砂子用量应小于10%);0.3mm筛孔通过量不宜太小,否则会影响胶浆结成,此档料可由矿粉进行调整;适当增加矿粉用量,使矿料的比表面积增大,相应增加沥青膜的厚度;从而限制矿料之间的滑动,使混合料具有良好的高温稳定性和抗水害能力,同时,由于矿粉用量的增加,沥青用量也相应增加,则相应增加了沥青混合料的韧性,对抵抗路面开裂、延长沥青混合料疲劳寿命也有非常积极的影响。

空隙率的大小直接影响沥青混合料的渗透性。空隙率小于4%,混合料处于致密状态,基本不渗水不易发生水损害,空隙率大于14%为透水性路面,水很容易从空隙中流走,基本上也不会发生水损害;空隙率处于8% ~12%之间,属于沥青路面的最不利状态,最易发生水损害,应极力避免,因此,设计合理的混合料空隙率对提高沥青的抗剥离性能是十分重要的。防止沥青路面水损害从空隙率角度讲,可以从两种途径入手,一种为设计大空隙的沥青路面(透水性路面),使进入沥青混合料内部的水分能迅速排除;另一种为防止或减少水分进入沥青混合料内部,则要求沥青混合料的空隙要小,一般认为沥青混合料最合理的残余空隙率为4%。

2.2 结构上的对策

(1)遮水方法

主要用砂砾等粒状材料及石灰处理层为隔水垫层,或在沥青混凝土下面铺设沥青与矿粉的混合料作为遮水层,其空隙率应控制在1%以下,厚度从施工可能考虑应在2.5cm以下。此外还有,在沥青混凝土下面层使用空隙率大、热定性好的开级配沥青混凝土作为隔水层,它的空隙率大,毛细管水上升的少,即使沥青剥离,由于骨料间啮合,它的稳定性也不会降低。

(2)排水方法

主要指适当采用渗水井、横向盲沟等排水设施;还可将砂砾垫层向两侧延伸直至路基边坡表面;路基材料采用透水性材料,严禁填筑含有粘性土成分或淤泥质多的填料等。

(3)材料设计方面的对策

①采用碱性骨料

因为酸性骨料表面带有负电荷、易亲水,不宜采用;应采用碱性骨料,如石灰岩、玄武岩、辉绿岩等。碱性石料若含水量大,沥青也易剥离,因此必须控制其含水量。另外,还必须严格控制有机质及针片状含量等。

②沥青的选用

针入度在40~60间的沥青抗剥离性能好;沥青薄膜加热后软化点上升小的沥青抗剥离性能好,当然,最好采用改性沥青材料,它基本可以消除水损害问题。

③石灰

选用消石灰抗剥离剂,消石灰可改变骨料的比表面积,提高沥青的粘附性,且它能使骨料表面活性化,在施工中先把消石灰稀释成稀浆状,然后添加在骨料中存放后,再与沥青拌和;此外,使用铵基类抗剥离剂,它是阳离子界面活性剂,对防止酸性岩的剥离效果最好。

(4)施工上的对策

新生产的骨料抗剥离性能差,因此破碎后至少应放置一周以上。

严格控制砂砾垫层的施工质量,保证充分压实。

严格控制路面基层的施工质量,对水稳砂砾基层混合料级配、含水量等严格控制;加强碾压及洒水养生工作。

要使骨料干燥且充分拌和,使骨料和沥青很好地附着。严格控制拌和时间。如拌和时间短,混合料可能不均匀或出现花白料,但时间过长会影响拌和楼产量。拌和时间可根据拌和楼试拌确定。

要充分压实,严格控制沥青混凝土的压实度和空隙率;处理好施工缝,一旦路面发生破坏,立即进行封层等修补处理。

3 结束语

路面的剥离现象是非常复杂的,必须通过沥青与矿料的粘附性试验、静荷载试验、动荷载试验及现场抽样检测等多种方法进行研究,对沥青混凝土路面所要求的各种指标综合分析、统筹兼顾。