不同等级损伤复合材料层压板的压缩失效行为

2011-06-06刘杰范金娟王云英

刘杰, 范金娟, 王云英

(1.北京航空材料研究院中国航空工业失效分析中心,北京 100095;2.南昌航空大学材料科学与工程学院,南昌 330063)

不同等级损伤复合材料层压板的压缩失效行为

刘杰1,2, 范金娟1, 王云英2

(1.北京航空材料研究院中国航空工业失效分析中心,北京 100095;2.南昌航空大学材料科学与工程学院,南昌 330063)

研究了目视不可检与可检损伤对CF3052/5224复合材料层压板冲击后压缩失效行为的影响。对复合材料进行了低速冲击和冲击后压缩试验,采用超声C扫描、宏观断口观察等手段将两种损伤等级试样的失效模式进行了对比,同时分析了冲击凹坑深度随冲击能量变化中存在拐点的现象。结果表明:目视不可检损伤层压板主要是基体开裂和分层,目视可检损伤层压板除基体开裂和分层严重外,还存在大量的纤维断裂;两种等级损伤层压板在冲击损伤中心区域的侧面断口上可见由冲击造成的微屈曲失效特征,冲击损伤边缘未受冲击影响,其失效模式与无损伤层压板失效模式相同,均为剪切分层失效。

低速冲击;复合材料层压板;压缩失效;微屈曲

复合材料具有强度高、刚度大,质量轻,并具有抗疲劳、减震、耐高温、可设计等一系列优点[1],在航空航天领域日益得到广泛的应用,特别是航空领域,复合材料已成为飞机的主要结构材料,复合材料的应用给飞机设计带来了一场革命。然而,随着复合材料构件用量的增大,其故障及失效问题也日益增多,如飞机机翼故障、平尾故障,直升机旋翼故障等,复合材料构件的失效可能导致严重的事故,对其失效行为的研究已日益受到人们的重视[2,3]。

平面编织复合材料层压板对高能低速冲击最为敏感,在层压板低速冲击方面,国内外进行了大量的研究[4~9],主要集中在对层压板的冲击、冲击后压缩特性以及结合有限元进行的模拟研究,对含损伤复合材料的失效行为研究很少。本工作对两个等级冲击损伤复合材料层压板的压缩失效模式进行研究,主要分析不同冲击损伤等级对复合材料层压板失效行为的影响。

1 试验过程与方法

试验用复合材料为热压罐成型的CF3052/5224复合材料层压板,树脂含量约为40.7%,铺层顺序[(±45)/(0,90)/(±45)/(90,0)]2s,试件尺寸为150 mm×100 mm,参照 ASTM D 7136/D7136M—2005,冲击试验在双轨落锤试验机上进行,落锤质量为5 kg,冲头直径为12.5 mm,通过调整落锤高度来改变冲击能量。冲击后试样在INSTRON8802材料试验机上进行压缩试验,试验参照ASTM D 7137/D7137M—2005进行。观察并记录压缩过程中试样的损伤扩展情况。压缩试验前后对试样进行超声C扫描,用体视显微镜和环境扫描电镜(SEM)对试样断口形貌进行观察。

2 不同等级损伤状态

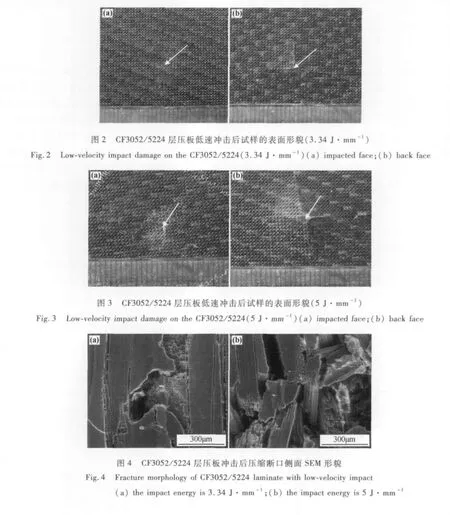

对层压板进行不同能量的落锤冲击试验,得到凹坑深度-单位厚度冲击能量关系(图1)。由图1发现:随着单位厚度冲击能量的增加,复合材料的凹坑深度逐渐增加;冲击能量较低时凹坑深度较浅,当深度超过0.5 mm后,凹坑深度的增长速率明显增加,出现拐点。文献[10]对损伤等级进行了划分:选取3.34 J·mm-1冲击试样作为目视不可检试样,5 J·mm-1冲击试样作为目视可检试样。可见,冲击能量为3.34 J·mm-1的试样冲击正面有近似圆形的凹坑,凹坑边缘可见轻微的纤维断裂,冲击背面突起,可以看见纤维断裂和±45°的裂纹(图2);冲击能量为5 J·mm-1的试样冲击正面同样有近似圆形的凹坑,凹坑边缘的纤维有轻微断裂,试样的冲击背面突起较冲击能量为3.34 J·mm-1试样(图2)严重,明显可见纤维的断裂以及±45°的裂纹(图3)。

图1 凹坑深度-单位厚度冲击能量曲线Fig.1 Dent depth-impact energy per thickness millimeter curves

将复合材料层压板从冲击点位置切开进行SEM观察,断口形貌如图4所示。由图可见两个能量冲击后材料的损伤程度明显是不同的,冲击能量为3.34 J·mm-1时,冲击区域有轻微的基体开裂、界面分层与少量纤维断裂;冲击能量为5 J·mm-1时,试样基体开裂和分层严重,纤维断裂明显,且断裂严重程度由冲击正面到冲击背面依次增加。

3 冲击后压缩失效行为

3.1 剩余压缩强度

图5为两种等级损伤层压板冲击后压缩强度(CAI)与冲击能量之间的关系。由图可以看出,损伤等级对层压板的CAI值影响较明显,冲击能量越高,试样CAI值越低。图6是两种等级损伤层压板的载荷-位移曲线,可以看出在相同载荷下,冲击能量越高的试样位移越小,其最终失效载荷也相对较低。

3.2 损伤扩展

对压缩过程中层压板的损伤扩展进行研究后发现,压缩过程中损伤扩展方向均沿着主应力方向扩展,图7为冲击后试样的超声C扫描结果,图7a,7b,7c分别代表冲击后内部损伤情况、冲击后压缩过程中听见有明显响声后试样内部损伤情况以及冲击后压缩失效试样的损伤情况。对比图7a~c可以看出:听见响声后试样的损伤发生了轻微的扩展,但看不出明显的损伤扩展方向;图7c则可以看出损伤主要沿着主应力方向扩展,其他方向没有明显扩展。

3.3 失效模式

对不同损伤等级CF3052/5224层压板压缩失效后试样进行宏观观察发现:两组试样在垂直于加载方向的边缘均出现了纤维基体剪切破坏,冲击正面与背面均有局部的分层屈曲现象,且背面凸起较正面更为严重,两种损伤等级层压板宏观失效模式相同。将两组试样沿主应力方向剖开,进行侧面断口形貌观察(图8~11)。可以看出不同损伤位置的侧面断口形貌是不同的:在冲击损伤中心,有明显的微屈曲特征且面积较大,断口形貌复杂(图8,图10);而在冲击损伤边缘,主要是剪切失效特征,微屈曲面积较小,断口形貌相对简单(图9,图11)。含有不同损伤等级层压板的最终失效模式相同,均为层压板表面微屈曲后剪切分层失效,只是目视可检试样在冲击中心区域的微屈曲面积更大(图10)。压缩失效过程中,伴随着不断的响声冲击背面产生微屈曲,随后微屈曲沿着压缩载荷的垂直方向扩展,大约扩展至板长的1/4长度时,试样突然发生剪切分层失效,冲击损伤等级并没有改变复合材料的最终失效模式[11]。

图8 CF3052/5224冲击损伤中心压缩失效后侧面形貌(3.34 J·mm-1)Fig.8 Fracture side faces of CF3052/5224 laminate with low-velocity impact(3.34 J·mm-1)

4 分析与讨论

结合宏观以及断口SEM形貌可以得出:冲击能量较小时,凹坑深度小于0.5 mm,冲击载荷由纤维和基体共同承载,冲击损伤主要为基体裂纹和界面分层;随着冲击能量的增大,基体裂纹和分层迅速扩大,凹坑深度超过0.5 mm,同时大量的纤维开始断裂,纤维的断裂可能是引起凹坑深度出现拐点的重要原因。对比分层面积发现,层压板的压缩性能主要受内部分层的影响,分层面积的扩大将导致复合材料层压板压缩强度降低。

对比两种损伤等级层压板的压缩失效结果,发现复合材料层压板的压缩失效模式主要受基体强度和纤维基体界面强度的影响[12],冲击中心和冲击边缘的侧面断口特征有明显不同。层压板受到冲击后,冲击损伤位置纤维与基体的结合强度降低,其在受冲击位置的失效模式也发生了相应的变化:冲击中心有明显的微屈曲,且冲击能量越大,屈曲面积越大;冲击边缘没有明显的微屈曲特征,主要为剪切分层失效。冲击未对冲击边缘的失效模式造成影响,纤维的压缩断裂发生在材料不同的层面上,其压缩失效模式与无损伤层压板压缩失效模式相同。

5 结论

(1)目视不可检层压板的损伤主要是基体开裂和分层,冲击点附近有少量的纤维断裂;目视可检层压板基体开裂和分层严重,纤维断裂明显;随着损伤的程度提高,剩余压缩强度降低。

(2)两种等级损伤的CF3052/5224层压板最终的压缩失效模式均为剪切分层失效,但局部失效特征不同:试样冲击中心位置微屈曲面积较大,离冲击点越远,微屈曲面积越小,冲击损伤边缘的压缩失效模式与无损伤层压板压缩失效模式相同。

[1]沈观林,胡更开.复合材料力学[M].北京:清华大学出版社,2006:15-17.

[2]程小全,高宇剑.含冲击损伤复合材料桨叶结构静强度分析[J].失效分析与预防,2011,6(1):23-27.

[3]范金娟,郑林斌,赵旭,等.低速冲击损伤复合材料层合板的压缩失效[J].失效分析与预防,2009,4(1):19-23.

[4]CHENG X Q,LI Z N.Damage progressive model of compression of composite laminates after low velocity impact[J].Applied mathematics and mechanics(English Edition),2005,26(5):618-626.

[5]程起有,童小燕,姚磊江,等.复合材料层合板低速冲击响应的有限元分析[J].飞机设计,2008,28(1):33-36.

[6] TESRPES K I,LABEAS G,PAPANIKOS P,et al.Strength predications of bolted joints in graphite/epoxy composite laminates[J].Composites:Part B,2002,33(7):521-529.

[7] SANCHEZ-SAEZ S,BARBERO E,ZAERA R,et al.Compression after impact of thin composite laminates[J].Composites Science and Technology,2005,65(13):1911-1919.

[8]崔海坡,温卫东,崔海涛.层合复合材料板的低速冲击损伤及剩余压缩强度研究[J].机械科学与技术,2006,25(9):1013 -1017.

[9] HOSSEINZADEH R,SHOKFIEH M M,LESSARD L.Damage behavior of fiber reinforced composite plates subjected to drop weight impacts[J].Composites Science and Technology,2006,66(1):61 -68.

[10]中国航空研究院.复合材料结构设计手册[M].北京:航空工业出版社,2001:15-18.

[11]习年生,于志成,陶春虎.纤维增强复合材料的损伤及失效分析方法[J].航空材料学报,2000,20(2):55-63.

[12]BAUCOM J N,ZIKRY M A,Low-velocity impact damage progression in woven E-glass composite systems[J].Composites:Part A,2005,36(5):658 -664.

Compression Failure Behavior of Composite Laminates with Low-velocity Impact Damage

LIU Jie1,2, FAN Jin-juan1, WANG Yun-ying2

(1.Failure Analysis Center of AVIC,Beijing Institute of Aeronautical Materials,Beijing 100095,China;2.School of Material Science and Engineering,Nanchang Hangkong University,Nanchang 330063,China)

The effect of visually-undetected and detected damages on the compression failure behavior of CF3052/5224 composite laminates after impact was studied.Low-velocity impact and compression tests were carried out on the composite laminates.The failure modes of the composite laminates with the two type damages were compared.And the knee point in the relationship curve of the impacted pit depth with impaction energy variation was analyzed.The results show that the main failure mode of the composite laminates with visually-undetected damage is crack and delamination of the matrix.However,the composite laminates with visually-detected damage,besides crack and delaminating of the matrix,fiber fracture is seen.The micro buckling feature caused by impacting exists at the side fracture surface of the impaction damage central region,and the brim of the impaction damage region is not affected.The failure mode of the composite laminates with damage is a shearing and delaminating failure,the same as the undamaged composite laminates.

low-velocity impact;composite laminates;compression failure;micro buckling

10.3969/j.issn.1005-5053.2011.6.015

TB332

A

1005-5053(2011)06-0087-05

2011-05-03;

2011-07-21

刘杰(1985—),男,硕士研究生,主要从事非金属材料损伤与失效分析研究,(E-mail)dnaliujie@126.com。