伴随方法用于叶轮机优化设计的回顾与展望

2011-06-06季路成李伟伟伊卫林

季路成 ,李伟伟 ,伊卫林

(1.北京理工大学 宇航学院,北京 100081;2.中国科学院工程热物理研究所,北京 100190;3.中国科学院研究生院,北京 100190)

伴随方法用于叶轮机优化设计的回顾与展望

季路成1,李伟伟2,3,伊卫林2

(1.北京理工大学 宇航学院,北京 100081;2.中国科学院工程热物理研究所,北京 100190;3.中国科学院研究生院,北京 100190)

3维反问题方法停滞不前,叶轮机设计越加倚重基于C F D分析的计算机优化。然而,随着设计要求越发精细、设计参数越多,优化计算量越显著增加,一般优化方法越难以满足工程设计实践要求。因而,计算量与设计变量数目近乎无关的伴随方法一经引入便受到航空领域深刻关注。以伴随方法发展过程中顺次突破的关键问题为主线,从流动领域引入伴随方法到外流领域的研究与应用,再到内流领域的探索尝试,回顾了国内外关于伴随方法的研究成果;在此基础上,面向深化在叶轮机设计领域的应用,对伴随方法进一步发展做出了展望。

伴随方法;优化;叶轮机;几何外形;气动参数

0 引言

随着对相关流动认识的丰富以及设计手段由1维、2维向3维方法发展,设计过程对于经验关系的依赖越来越少,而需要操作的设计变量却越来越多。基于反问题的3维设计仍然不能摆脱依赖经验或设计参数过多的局面,加之缩短设计周期、提高设计自动化的需求,使得基于CFD的叶轮机优化设计愈发成为工程应用主流方向之一,进展显著。与此同时,为提高负荷能力而增加的几何复杂度使得叶片设计变量数目剧增,如冷却叶片、抽吸气控制叶片等;实施非定常设计以综合解决气动/气弹/噪声问题的研究成为主流,设计要求愈发精细,设计变量数目进一步增多,目标函数更复杂,优化计算量因而飞速增长,常规优化方法已越来越难以满足工程设计要求。根据寻优机制不同,优化算法分为遗传算法、模拟退火算法等随机类方法和有限差分法、线化方法、伴随方法等梯度类方法。其中伴随方法具有明显优势[1]:针对微分方程控制的优化问题,不管设计变量数目多少,采用伴随方法优化只需求解1套控制方程(对应设计变量、目标场)及1套规模相同的伴随方程(对应伴随变量、伴随场),单次循环计算量仅相当于2倍的单一控制方程求解。尤其对流场优化问题,精细设计所面临的设计变量数目很庞大,因此,伴随方法一经提出便备受关注。

综上所述,面对伴随方法计算量与设计变量数目几乎无关的性质以及叶轮机日益复杂精细导致常规优化方法很难满足需求的现状,如果能将二者结合,发展叶轮机伴随优化方法,3维、非定常等高维设计技术将可能真正步入工程应用。

1 伴随方法介绍

在流体力学领域,如果将目标函数I表示为流动变量U和设计变量α的2元函数

而将描述和控制流动的偏微分方程组(Euler或N-S方程)统一表示为

其中,3 维流动中流动变量 U=(ρ,ρvx,ρvr,rρvθ,ρe)T,设计变量 α=(α1,α2,…αn)T控制着流场几何边界形状,为设计变量数目。则优化问题可描述为

对该优化问题,如果采用传统梯度类方法,需计算目标函数对所有设计变量的梯度值

当流动控制方程(式(2))求解收敛后,梯度表达式(式(4))右端项中 ∂I/∂U 和 ∂I/∂αi均可利用解析方法或复变函数方法求出,不需额外迭代计算。而计算∂U/∂αi,则应针对每个设计变量,额外求解1套流动方程(式(2))(对设计变量αi施加小扰动生成新网格,再次求解式(2)得到新流场,然后利用有限差分法计算∂U/∂αi);或者利用线化方法额外求解式(5),以获得 ∂U/∂αi

可见,针对每个设计变量,则无论是有限差分还是线化等传统梯度类方法,均需额外叠代求解1套方程(式(2)或式(5)),一旦设计变量数目增多,计算量将显著增加。

伴随方法则不同,它并非直接通过式(4)计算梯度,而是回避求解∂U/∂αi问题,利用拉格朗日算子λ将式(5)带入式(4),构造极值问题

其中,3 维流动中 λ=(λ1,λ2,λ3,λ4,λ5)T,又称伴随变量。改写式(6)式为

如果伴随变量λ满足

则式(7)化简为

该梯度表达式(9)不再依赖 ∂U/∂αi,故只需求解1套流动方程(式(2))和规模相同的伴随方程(式(8)),即可通过式(9)计算目标函数对所有设计变量的梯度值,其中 ∂I/∂αi和 ∂N/∂αi可利用复变函数法高效算出,单次循环优化计算量相当于2倍流动方程求解计算量,而与设计变量数目基本无关。采用最速下降法等算法经过多次循环获得寻优收敛解。

2 外流领域伴随方法

伴随方法最早由Pironnea[2]在1974年引入流体力学领域。此后,伴随方法在外流领域逐步得到发展和应用。Jameson[3]从工程实用原则出发,引入形状控制理论,把物面边界作为控制函数,基于拉格朗日观点将线化流动方程作为约束引入目标函数对设计变量的梯度表达式中,将设计问题转化为控制问题,其推导过程简单、物理意义清晰。同时,Giles[4]从纯数学角度出发,基于对偶观点导出1套与流场方程互为“对偶”关系的伴随方程,因其偏重数学理论使其应用不如前者广泛,但其研究无疑为伴随方法应用奠定了坚实基础:通过探讨准1维欧拉流动的伴随方程的性质,利用格林函数获得伴随方程的解析解,指明激波处伴随变量连续且梯度为零,数值计算时可不用额外给定激波处相应的伴随边界条件,由此得到的数值解与解析解恰当吻合。

伴随方程及其边界条件是伴随方法的核心,由于流动方程具有高度非线性,借助线化方法提出了连续型伴随法和离散型伴随法。前者简洁直观,数值解法与流动方程相似,编码简单;后者从离散形式流动方程出发,推导过程和最终结果都对离散格式有依赖。Nielsen[5]首先完成手工编码,其工作复杂繁琐。采用自动差分软件可以快速生成代码,效率高且准确。另外,采用离散型伴随法可获得更为精确的梯度值[1],并且可用于误差分析甚至自适应网格生成。然而就结果而言,目前关于2类方法孰优孰劣尚无定论。

在 Jameson、Giles、Nielsen等学者努力下,在过去的20~30年间,在流动模型方面,已经先后完成了对跨声速全速势方程、Euler和N-S方程的伴随方法建模工作;在设计变量方面,外流领域伴随方法研究仅涉及几何变量,但应用广泛,从单纯翼型、翼身组合体乃至全机优化设计,成功地提高了飞行器的性能。例如:文献[1]对全机在3个工况点(飞行马赫数分别为0.81、0.82、0.83)和保持升力系数不变(升力系数分别是0.35、0.30和0.25)的情况下进行优化,阻力系数分别从1.00257、1.00000 和 1.08731 下降到 0.85413、0.77915和0.76863,证实了伴随方法优异的设计能力。

近年来,将伴随方法与非定常流场分析相结合进行非定常优化设计是重点方向。Nadarajah[6]较早基于时间精确的2维欧拉方程推导出时变伴随方程,在保持时均升力系数不变进行伴随优化时,RAE 2822翼型时均激波阻力系数下降57%,初步显现了非定常优化潜力。为减少计算量,同时考虑到线性谐波方法易失稳,Thomas[7]借助Hall的谐波平衡法建立了伴随优化模型。与时间精确法相比,仅计入1阶谐波时,其计算量可少至3个相位处的3套定常流动振幅方程求解,且梯度值计算精度很高。Nadarajah[8]利用McMullen的非线性频域法完成了机翼3维非定常优化,取得了阻力系数降低5.65%的好效果。时间精确谱方法可在窄频谱内高效计算周期性流动。利用谱方法和离散型伴随法发展的优化算法,Choi[9]对直升机旋翼进行优化设计后,推力增大了7%,而扭矩下降了2%。Mani&Mavriplis[10]提出了1种较通用的伴随优化算法,适于多学科耦合优化设计,其在翼型颤振研究中引入固体力学方程,由非定常2维流-固耦合方程组(流动不考虑黏性)导出伴随方程,实施优化后成功抑制了颤振。总之,在外流非定常伴随优化领域,从计算效率和稳定性看,主要采用谐波平衡法、非线性频域法和时间精确谱方法等,在改善翼型或机翼气动、气弹、噪声等性能中发挥了重要作用。

值得关注的进展是,在被用于流场优化的同时,离散型伴随法获得的伴随变量还可用于分析因网格、差分格式的截断误差等产生的目标函数数值误差,由此进一步可发展1种自适应网格算法,诊断网格质量以提高求解复杂流场的分辨率。Gile[11]以2阶精度有限元法分别求解2维泊松方程、1维亚声速和无激波无黏跨声速流动,利用伴随法分析和校正目标函数误差,使得目标函数的计算精度提高到4阶。Nielsen[12]对比了基于流动特征捕获和基于伴随方法的自适应技术,如图1所示。在来流马赫数为3.0的案例中,后者以前者1/10的网格数获得了相同精度的结果。虽然伴随变量用于流场程序的误差评估和自适应网格的研究取得了一定成绩,但总体仍处于初级阶段。

国内在外流领域对伴随方法的研究起步较晚、成果较少。乔智德团队[13]就翼型、机翼气动外形分别开展了基于欧拉和N-S方程的正问题优化/反问题设计,在有升力约束条件下实现了减阻目的;唐智礼[14]最近研究了伴随方法和对策理论的耦合问题,并得到初步证实,为提高伴随法在多目标优化设计有效性提供了方向。

3 内流领域伴随方法

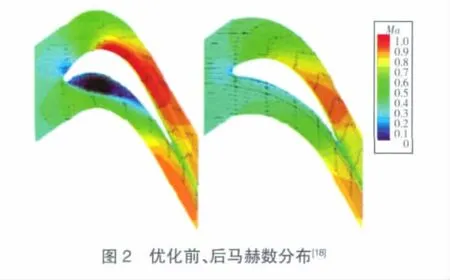

由于内流领域CFD发展相对困难与滞后,尤其叶轮机内流领域在20世纪80年代到90年代初仍依赖S1/S2迭代设计的局面,以及鉴于90年代中期伴随方法在外流领域的应用取得重大进展,自90年代后期开始伴随方法被引入内流领域。Ioll[15]以1维拉瓦尔喷管无黏流动为例,给定流向压力分布利用伴随方法进行优化设计,并讨论了伴随方程的性质。Liu[16]分别发展了单叶排无黏和有黏伴随优化方法,并对某涡轮叶栅在进、出口熵增最小和给定出口气流角的约束下进行了伴随优化设计。总的来看,这一时期,由于认识局限以及叶轮机几何、流动条件极其复杂(扭、掠、弯、多排、变工况、多目标、多学科等),叶轮机伴随优化方法并未在短期内获得重大突破,而是较长时间停留在单叶排研究水平,尚未突破多排问题而进入工程实用——建立恰当的伴随场排间界面处理方法是解决伴随方法由单排叶片向多叶片排拓展的关键。进入21世纪,Wang&He[17]意识到该问题的重要性,并基于对叶轮机CFD和伴随方法的深刻认识,摆脱传统流场排间界面处理方法的束缚,于2008年创新性地建立了伴随场排间掺混界面方法,首次以某4级轴流压气机为例实现了多叶排定常气动优化设计。该设计选取1023个设计变量,在单机上仅耗时11天、进行29个优化循环后获得了收敛解,其设计点绝热效率提高了2.47个百分点。在这个过程中,计算量的优势非常明显,伴随法总计算量仅相当于计算N-S方程58次,而用有限差分的梯度法则需计算N-S方程29667次。Wang&Li[18]利用伴随方法,以进、出口质量流量和压比为约束,对2级涡轮实施以进、出口熵增为目标函数的优化设计和给定目标压力分布的反设计,经过40次优化循环后成功消除了第1级转子的流动分离,如图2所示。

将伴随方法引入叶轮机非定常设计是下一阶段的研究热点。Duta[19]采用Giles发展的线性谐波方法导出伴随方程,初步证实可用于尾迹裁剪以改善下游叶排的强迫响应,计算效率较高。然而,线性谐波方法计算流动容易失稳,所以Campobasso分别利用GMRES算法和RPM算法来增强线性谐波方法计算的数值稳定性,但由此增加了计算量,一定程度降低了线性谐波法的高计算效率。2008年He[20]结合Hall的谐波平衡法改进了早期非线性谐波方法,借助谐波系数间的交叉耦合增强谐波的非线性以阻止数值计算的线性失稳,在流动存在分离时仍可获得周期性谐波解而未发散,同时消除了确定应力项建模问题,使得方程形式更为简单和一致。2009年,Wang&He[21]将伴随方法与此改进型非线性谐波方法相结合,开展了单排叶轮机气动弹性优化设计研究,针对NASA 67号单转子,在不降低气动性能前提下,其改型设计增强了叶片气动阻尼,叶片强迫响应降低了25%。

在国内,西安交通大学丰镇平教授最早开展了伴随方法优化研究,利用NUMECA、CFX等商业软件进行流场分析并与伴随方程解相结合,对涡轮叶栅展开了系列优化设计研究[22],取得了很好效果。季路成团队近年来也一直发展叶轮机伴随优化方法,目前已实现自编代码的多排定常伴随方法气动优化设计;针对某1+1对转涡轮前3排叶片改型设计,选取264个设计变量且保持流量和压比不变的情况下,经过约20个优化循环收敛,将已经过精细设计的绝热效率提高了0.8%。

4 面向叶轮机的发展展望

应对航空发展挑战,对叶轮机性能要求日益提高,体现在设计实践中,一方面,传统气动设计愈发精细;另一方面,出于结构完整性、噪声控制,叶轮机流动非定常属性越来越不可忽视,多目标、多学科折衷成为必然。这些均使得设计变量数目迅速增加,伴随方法因而将在叶轮机设计方面有着更大的发展空间,体现在仍需要解决如下问题。

(1)设计变量需要由几何参数拓展到包含气动参数。

迄今为止,几乎所有内流、外流领域的伴随方法研究中的设计变量均为几何参数,然而,全面的叶轮机应用还需考虑2类情况:涡轮冷却或风扇压气机吹/吸气控制,在不考虑小孔精细流动的优化设计情形下,设计变量将体现为边界上的小孔流量及其总压、总温参数等气动参数;纯气动设计变量,如排间环量(周向速度),这是在3维和非定常层次上松弛2维设计约束的优化设计方向。这2类情况的共同点是设计变量已经由纯几何参数发展到气动参数,伴随方法应该有此拓展才能在提高叶轮机性能方面发挥更大作用。

(2)实现全局寻优能力。

全局寻优能力是评价优化方法的关键性能指标。不管优势多么显著,伴随方法属于梯度类优化方法,因此本质上其寻优的局域性就在所难免。分析表明,已做的寻优工作通常局限于单一极值附近,这种“单一”由流动本身保证,或由参数化方式和范围限定,导致深入应用于叶轮机内流显然缺乏可靠性:扭、掠、弯同时存在,使叶片流动具有全3维性,还有叶片排之间相互作用、叶片表面抽吸气、不同工况以及气动、气弹、噪声等多学科、多目标优化问题,出现了“实现同一设计目标常常可以通过不同参数优化获得”的风险。因此,面对有调控效果的设计参数越来越多的局面,全局寻优能力的伴随方法对叶轮机日益重要。

(3)多排叶轮机非定常流动伴随优化能力。

气动/气弹/噪声优化设计越发成为迫切的发展方向,缘线匹配[23]已经为此准备了重要的设计自由度,但仍缺乏有效的多排叶轮机气动/气弹/噪声综合优化技术。发展多排叶轮机非定常流动伴随优化能力是首要研究重点。实际上,多排叶轮机非定常流动数值模拟技术已较为成熟,分为时域和频域2大类方法,其中在一般叶片通过频率为基频的周期性流动求解中,频域方法具有显著优势。因而最现实的多排叶轮机非定常流动伴随优化技术应该基于伴随方法与非定常流动非线性频域解的结合,其最大难度在于发展振幅方程伴随场排间界面高精度守恒处理方法。

(4)多学科强耦合的伴随方法。

如(3)中所述,气动/气弹/噪声优化设计越来越成为迫切的发展方向,但迄今初步的叶轮机内多学科伴随方法研究均采用弱耦合的方式,为多学科伴随优化带来不确定性,叶片气动/气弹优化设计,虽然其基于弱耦合成功改善了强迫响应,但是基于强耦合的伴随优化设计更受期待。在外流领域,Mani&Mavriplis提出了适于多学科的伴随优化方法,率先推导出2维非定常流-固耦合方程组及其伴随方程,通过强耦合优化成功抑制了颤振。为叶轮机领域开展多学科强耦合伴随方法研究指明了方向。

(5)伴随方程数值稳定性。

不管是连续型伴随法还是离散型伴随法,导出的伴随方程均为线性性质,其中伴随方程的系数依赖于流动变量,当流场存在大分离,即在强非线性作用时,伴随方程的数值求解易发散。虽然采用高精确度的流场求解器[18],在涡轮转子叶片存在大分离时流场计算较为准确,迭代伴随方程仍能收敛,但这并不总是有效的;从伴随方程及其数值计算本身解决其稳定性问题,可极大拓宽伴随法的应用范围,但这需要进一步研究。

5 结束语

鉴于3维反问题设计仍难突破,基于CFD分析模式的设计与快速优化技术相结合是必然选择。然而,设计变量猛增,需要折衷的目标越来越多,无疑给计算量与设计变量数目基本无关的伴随方法带来了发展空间。随着设计变量由几何参数完成向包含气动参数的拓展、全局寻优能力的实现、多排叶轮机非定常流动伴随优化能力的实现、多学科强耦合伴随方法等6个方面的突破,伴随方法将以类似“反设计”的模式根本改变了叶轮机设计模式,成为叶轮机设计技术领域发展至今所剩无几的制高点之一。

[1]Giles MB,Pierce N A.An introduction to the adjoint approach to design[J].Flow,Turbulence and Combustion,2000,65(3):393-415.

[2]Pironneau O.On optimum design in fluid mechanics[J].Journal of Fluid Mechanic.1974,64(1):97-110.

[3]Jameson A.Optimum aerodynamic design using CFD and control theory[R].AIAA-95-1729.

[4]Giles M B,Pierce N A.Adjoint equations in CFD:duality,boundaryconditions and solution behavior[R].AIAA-97-1850.

[5]Nielsen E J,Anderson W K.Aerodynamic design optimization on unstructured meshes using the Navier-Stokes equations[R].AIAA-98-4809.

[6]Nadarajah S K,Jameson A.Optimal control of unsteady flows using a time accurate method[R].AIAA-2002-5436.

[7]Thomas J P.A discrete adjoint approach for modeling unsteady aerodynamic design sensitivities[R].AIAA-2003-0041.

[8]Nadarajah S K.Non-linear frequency domain based optimum shape design for unsteady three-dimensional flows[R].AIAA-2006-1052.

[9]Choi S,Potsdam M.Helicopter rotor design usinga time-spectral and adjoint-based method[R].AIAA-2008-5810.

[10]Mani K,Mavriplis D J.Adjoint-based sensitivity formulation for fully coupled unsteady aeroelasticity problems[J].AIAA Journal,2009,47(8):192-195.

[11]Giles M B,Pierce N A.Improved lift and drag estimates using adjoint Euler equations[R].AIAA-99-3293.

[12]NielsenEJ.Fun3Dtrainingworkshop:session14-adjoint-based design optimization[K/OL].http://fun3d.larc.nasa.gov,2010.

[13]Qiao Z D,Qin X L,Yang X D.Wing design by solving adjoint equations[R].AIAA-2002-0263.

[14]Tang Z L,Jun D.Couplings in multi-criterion aerodynamic optimization problemsusing adjointmethodsand game strategies[J].Chinese Journal of Aeronautics,2009,22(1):1-8.

[15]IolloA,SalasMD,Taasan S.Shape optimization governed by the Euler equations using an adjoint method[R].NASA-CR-191666,ICASE-93-78.

[16]Yang S,Liu F.Aerodynamic design of cascades by using an adjoint equation method[R].AIAA-2003-1068.

[17]Wang D X,He L.Adjoint aerodynamic design optimization for blades in multi-stage turbomachines:part I-methodology and verification[R].ASME 2008-GT-50208.

[18]Wang D X,Li Y S.3D direct and inverse design using NS equations and the adjoint method for turbine blades[R].ASME 2010-GT-22049.

[19]Duta M C,Campobasso M S.Adjoint harmonic sensitivities for forced response minimization[J].Journal of Engineering for Turbine Power,2006,128(1):183-190.

[20]He L.Harmonic solution of unsteady flow around blades with separation[J].AIAA Journal,2008,46(6):1299-1307.

[21]Wang D X,He L.Concurrent aerodynamic aeromechanic design optimization for tubromachinery blades using adjoint method[R].ASME 2009-GT-59240.

[22]Li Y C,Feng Z P.Three-dimensional aerodynamic design for turbine blades using the adjoint method[R].ASME 2008-GT-51225.

[23]Ji L C,Chen J.Edge matching part I:theory and implementation[R].ASME 2005-GT-68474.

Retrospect and Prospect for Adjoint Method Applying to Turbomachiney Optimization Design

JI Lu-cheng1,LI Wei-wei2,3,YI Wei-lin2

(1.School of Aerospace Engineering,Beijing Institute of Technology,Beijing 100081,China;2.Institute of Engineering Thermophysics,Chinese Academy of Sciences,Beijing 100190,China;3.Graduate School of Chinese Academy of Sciences,Beijing 100190,China)

As no breakthrough occurs in three-dimensional (3D)inverse problem,the 3D design of turbomachinery increasingly depends on computer-based optimizations.However,with the design requirements becoming more sophisticated,more design parameters used lead to a more remarkable increase in computation cost,and the general optimization methods become much more difficult in meeting the requirements of engineering design practice.Thus,the adjoint method attracted much more attention in aeronautic field because its computation cost has almost nothing to do with the number of design variables.The development of adjoint method was reviewed in external flow and then internal flow.On this basis,for deepening its researches and applications in turbomachinery,the suggestions on further development about the adjoint method are presented.

adjoint method;optimization;turbomachinery;geometric shape;aerodynamic parameter

季路成(1970),男,教授,研究方向为叶轮机气体动力学、CFD、能源动力机械、宇航能源动力等。