航空发动机整机试验性能故障诊断系统设计

2011-06-06朱大明朱之丽

朱大明,朱之丽

(北京航空航天大学能源与动力工程学院,北京 100191)

航空发动机整机试验性能故障诊断系统设计

朱大明,朱之丽

(北京航空航天大学能源与动力工程学院,北京 100191)

以航空发动机整机试验数据为研究对象,建立了1套气路性能故障诊断系统。该系统可对在研制和生产过程中的试验结果进行气路性能故障诊断分析;在分析发动机台架试车特点的基础上,阐述了该系统的设计功能和总体流程逻辑,并介绍了一些功能模块的流程设计;最后就系统的发展进行了讨论。经过带噪声的数值试验和真实试验数据验证,所建立的故障诊断系统诊断有效。

整机试验;航空发动机;故障诊断;数据分析

0 引言

航空发动机的研制和技术发展本身是1个创新的过程,与新概念、新技术、新材料和新工艺紧密相关。因此,在设计与发展的各个阶段,不可能考虑到发动机各部件在预定条件下所有的工作过程特性,只有通过发动机台架试车(包括地面台架、高空台架和空中台架)才能了解在整个工作特性范围内发动机部件与部件之间以及部件与整机之间的工作影响。所以,对发动机台架试车所得到试验数据进行全面而具体的分析十分重要。

整机试验气路性能故障诊断与分析可以科学调整决策、减少试验时间、加快研发速度和节约研发经费,对于验证和修正部件与系统试验结果,确定发动机总体性能,验证发动机各部件的匹配性能,考核发动机结构完整性和系统可靠性[1]等都有重要帮助。本文对此建立了1套适合台架试车的发动机气路性能故障诊断分析系统。

1 试验数据分析与故障诊断的作用

在发动机研制阶段,试验数据故障诊断与分析可大大提高整机试车的试验效率,还可应用于其他发动机试验的数据分析。发动机通过设计定型,进入批生产后,在常规试车中,试验数据气路性能故障分析系统可用来全面评估每台发动机的出厂气路性能状态,形成有使用价值的出厂发动机性能数据库,并可帮助改善与提高生产流程和生产工艺。在发动机总体方案设计阶段,试验数据故障诊断分析系统也可以通过数值模拟和虚拟试验来考核所设计部件的特性和整机性能。试验数据气路性能故障分析系统如图1所示。

2 研制阶段发动机台架试验的特点分析

试验数据气路性能故障分析系统的应用(图1)主要包括地面、高空模拟和空中试验。与一般试验相比,这种台架试验具有很多特点。

(1)处于研制阶段的发动机在台架试车试验时要经常调整或更换(串装)部件,而不同部件的特性相应会有一定程度的变化,发动机匹配点也随之变化。

(2)发动机串装后,1个部件在某个发动机某次试验的特性,被移植到同一型号的另外1台发动机的1次试验中。可以说,处于研制阶段的发动机试验,其试验数据没有“时间轴向序列”的概念,针对的只是每个个体,每次试车,其对应的都是1台“新”的发动机。

(3)在台架试车阶段,发动机测量参数多,有利于建立准确的发动机性能仿真模型。但实践表明,由于经常进行部件调整和串装,实际每次试验测取的参数容易发生变化,试验得到的经常是1个多变的测量参数序列。

(4)在研制阶段,发动机性能故障情况与成熟发动机相比有2点显著不同:可能出现某一故障的故障程度很大,这与成熟发动机大多是性能衰退和执行机构微调失灵不同;可能出现多故障并发的情况,这与试验发动机和成熟发动机的可靠性差异有关。

(5)发动机的研制是创新的过程,在研制阶段的发动机自然缺乏故障模式和实际故障案例的积累,其故障库的数量和质量都很低,更无从获得“历史稳态数据”和“时间序列数据”。

基于以上几点,对于研制阶段的发动机来说,其数据分析方法应该适应测量参数和传感器数据无时间序列、测量参数和故障参数的种类变化、故障程度异常变大、多故障并发和无经验故障数据库等多种特殊情况。

3 系统总体设计

在设计流程和工程实践中,本系统主要有3方面功能:(1)基于设计要求的一些基本功能,如测量数据有效性处理、传感器故障判定隔离和数据重构、发动机气路部件性能故障诊断和可变几何部件优化调整等;(2)为工程实践服务的功能,如各种结果的显示、输出和打印、发动机故障库和履历库的建立等;(3)辅助功能,如故障参数敏感性分析和故障诊断有效性评估等。

系统的总体设计思想是:应用范围广,通用性好;不同功能模块之间,同一功能模块的各子程序之间应衔接方便,各程序接口都实行标准化设计,便于其灵活组合,以适应不同类型发动机、不同测量参数和不同待诊断故障等多种可选要求的限制。系统设计要考虑到所有可能因实际试车情况变化的因素,如涡喷、涡扇、涡轴、涡桨等不同类型发动机;在试车中,部件经常串装和调整,应该有部件特性修正系数和可调系数;输出设计则要考虑到各种所需结果及其表现形式和输出格式,还要考虑到数据分析过程的一些参数监控的要求。

基于以上设计要求和设计思想,系统在实现方面充分考虑了功能模块完成的先后顺序,不同的输入数据在合适的地方进入系统,还考虑了多个功能的模块共同使用等。系统的流程逻辑如图2所示。

4 主要功能模块设计

从图2中可见,与试验数据分析最相关的模块是传感器故障隔离、气路故障诊断和优化调整。为了阐述方便,首先给出发动机数学模型

式中:Y为测量参数向量;X为故障参数向量;α为故障偏差向量;β为测量偏差向量;FEPSM为发动机性能仿真函数;下标EPSM(Engine Performance Simulation Model)为发动机性能仿真模型。

自适应模型相当于性能计算模型的反计算,则可用F-1EPSM表示自适应模型。同时使用下标a表示实际测量,下标c表示模拟计算。

4.1 发动机性能仿真模块

建立发动机总体性能仿真模型是进行试验数据分析的基础。准确模拟可以保证偏差分析的精度,计算迅速则可以在相同时间内得到和分析更多数据。二者结合会大大提高数据分析的准确度。性能仿真模型除了变比热、非线性、部件级以外,还充分考虑可调部件调整和各部件经验修正系数对发动机性能带来的影响,十分方便地设置发动机试车可调参数和所需的经验修正系数,并对其进行调节;因

试车调整而引起的性能及其主要参数变化,能方便地通过修正部件特性,将发动机基线模型自适应到试验发动机上。

以双轴分排涡扇发动机总体性能建模为例,首先给出气动热力性质求解模型。对于发动机部件,一般的特性为压比和效率。熵给出了压比和温度的关系,焓的理想值和实际值则给出了效率和温度的关系,所以熵和焓函数是气力热力性质中最重要的2个函数,在本模块中计算为

式中:s为熵;h为焓;a和b为多项式系数;T为温度;f为油气比。

对于部件级模型,要计算各部件出口参数。基于上述公式,采用焓熵法依次计算沿流程各部件出口气流参数,具体算法可参考文献[2];然后求解共同工作点,首先试取1组参数,联合已知参数进行沿流路各部件的气动热力计算,利用共同工作条件作为检查方程;反复迭代,直到满足收敛条件。具体过程如图3所示。图中L表示功,AL表示辅助线位置。详细计算参考文献[3]。

根据以上3步,建立1个非线性变比热部件级发动机稳态性能仿真模型。另外,针对发动机“处于研制阶段”这一特点,对该模型进行修正:(1)试验可能调节某些部件,所以设置可调部件,包括高低压涡轮进口导叶角度和内外涵喷管喷口面积;(2)发动机串调整装后,对虽然是同种,但不是同一部件的特性进行修正,包括风扇、压气机、高低压涡轮的流量修正系数以及压缩或者膨胀比修正系数;(3)更换热端部件(包括燃烧室和高低压涡轮)后,冷却气引出量和分配关系修正,包括所有引出和所有分配冷却气的位置。由此完成研制阶段的发动机总体性能建模。完成建模后,还应使用发动机真实试车数据对模型进行校核,这样才能准确模拟试车发动机真实性能,从而达到准确分析试验数据的目的。

4.2 传感器故障隔离模块

鉴于测量序列多变、无历史稳态数据和时间序列数据的情况,本文借助模型自适应性和模式识别技术,建立了1种以分析发动机性能参数偏差来模拟测量参数偏差的传感器诊断方法。

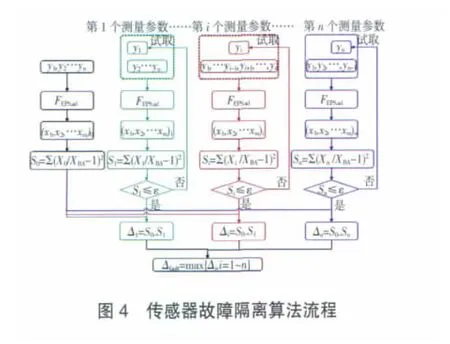

这种方法的基本原理是:设有n个测量参数对应n个传感器,只有1个传感器发生了故障。诊断过程是对第i个测量参数,使用除第i个以外的的其余n-1个测量参数通过发动机自适应模型估计性能。如果是第i个传感器发生故障,那么只有这次得到的估计结果与真实情况最接近,因为只有这次没有使用发生故障传感器的测量信息。若发动机没发生故障,则考察n次用n-1个测量参数自适应得到的性能与基线值的差别,最接近基线值的1组对应的i为故障传感器;若发动机本身有故障,则性能真实值在没有排除传感器故障前无法获得,此时可进行如下处理[4]:首先使用n个测量参数估计发动机性能X0;然后优化第i个测量参数yi,使包括yi在内的n个测量参数估计的性能Xi最接近基线值XBA,分别计算X0、Xi与XBA的差异 S0和 Si;再计算 Δi=S0-Si,n 个 Δi中,最大值对应的i为故障传感器。算法流程如图4所示。

4.3 气路故障诊断模块

针对发动机试验数据特点,在故障诊断方面,系统首先采用了基于模型的诊断方法——模型辨识法,并将其发展为结合数理统计的2次诊断方法[5]。模型辨识法的算法原理如图5所示。

从图5中可见,目标函数的构成影响故障诊断的准确度和速度。本文针对辨识法中的目标函数构成进行优化处理,具体的优化处理依据和对应的目标函数见表1。

表1 模型辨识法目标函数的优化

4.4 优化调整模块

在优化调整之前,系统已经根据试车实际情况对性能模型进行了自适应修正。发动机试验优化调整是依据试验性能,在满足约束条件(CO)的情况下,调整可变几何部件(V+γ),使发动机达到预设的性能目标。如果约束条件是压缩部件喘振裕度SM和燃烧室出口总温T4,使用考核参数(OB)的均方根误差来衡量是否达到优化目标,发动机几何优化调整可以抽象为如下优化模型

由于调整机构设计等原因,可调参数V不一定是连续变量,可能呈现离散化。所以几何优化调整即转化为单目标、多变量、有约束的混合离散非线性最优化问题。本系统中采用调整模式搜索法进行优化,算法流程如图6所示。

5 系统实现

完成所有功能模块的数学建模以后,采用Microsoft Visual Studio2005进行系统编程。系统编写时,同时采用了面向过程和面向对象的2种编程方法。发动机性能仿真模型在本系统中只是其中的1个模块,从前面有关的数据处理、传感器隔离、故障诊断和优化调整的数学模型看来,这个模块近似于1个黑匣子功能;在系统运行过程中,此模块不做任何改动,只相当于1个子函数。在本系统中,发动机性能模型是固定的,所以采用面向过程的编程、效率和运算都会提高。涉及试验数据处理是较为重要的模块,尤其是故障诊断和优化调整,这些功能模块都采用了面向对象的编程方法。在系统使用过程中,若有新的诊断和优化方法,都易于添加,增强系统的扩展性。本系统主要包括系统进入界面、输入界面和分析报告查看界面,如图7所示。

6 结束语

(1)1个实用的发动机试验数据故障诊断分析系统可以挖掘每次试车数据的潜在价值,并在大量的试车数据中寻找有规律性和有价值性的信息,进而可在很大程度上提高发动机试验的效率,对于发动机研制的各阶段试车大有裨益。

(2)本文基于航空发动机地面台架试车的特点,描述了1个整机试验气路性能故障诊断系统的总体设计,并说明了发动机性能仿真、传感器故障隔离、气路故障诊断和几何优化调整4大功能模块的数学算法流程。

(3)本系统的主要功能模块和系统试用版已经在某型发动机上进行了真实试验数据校核和使用,数据分析效果良好。

[1]杜鹤龄.航空发动机高空模拟[M].北京:国防工业出版社,2002:2-3.

[2]廉筱纯,吴虎.航空发动机原理[M].西安:西北工业大学出版社,2005:152-165.

[3]申功璋,高金源,张津.飞机综合控制与飞行管理[M].北京:北京航空航天大学出版社,2008:143-152.

[4]Kurzke J.Sensor checkingusingmodelbased engine performance testanalysisand numericaloptimization[R].ISABE-2005-1239.

[5]朱大明,朱之丽.结合统计的模型辨识法在发动机故障诊断中应用[J].航空动力学报,2009,24(5):1061-1065.

Aeroengine overall Test Performance Fault Diagnosis System Design

ZHU Da-ming,ZHU Zhi-li

(School of Jet Propulsion,Beihang University,Beijing 100191,China)

To study the overall test data,a series of gas path performance fault diagnosis system was established.The gas path performance fault diagnose on testing results of manufacture and research can be made by the system.Based on the analysis of aeroengine trestle test characteristics,the design function and the whole process logic were explained,and some function modules'process design were introduced.The system development was discussed.The noise numerical test and the real test data verification verified the effectiveness of the fault diagnosis system.

overall test;aeroengine;fault diagnosis;data analysis

朱大明(1981),男,博士,主要从事航空发动机性能优化与故障诊断工作。