基于专家系统的压力容器胶片焊缝缺陷识别技术研究

2011-06-05杜卫东汪立新

杜卫东 , 王 鹏 , 汪立新 , 张 峰 , 韩 伟 , 徐 莹

(1.山东省特种设备检验研究院 山东 济南 250101;2.西安工业大学 电子信息工程学院,陕西 西安 710032)

工业射线检测(RT)是无损检测行业中的一种重要方法,在压力容器焊缝和铸件内部质量检测中,X射线检测是一种重要无损检测手段,利用其结果可确定焊缝缺陷的类别、位置和大小,以此判断焊缝是否合格。通常的X射线焊缝底片是由有经验的专业评片人员在观灯下人工评定,主要存在的缺点:人工读片的不确定性:由于人工读片,受评片人员的技术素质和经验限制,往往结果因人而异,缺乏准确性和规范化;操作麻烦不易掌握:在识别缺陷时,通常采用按标准规定计算的方法进行分级,手工操作,麻烦且效率较低。

随着计算机图像处理技术和人工智能技术的发展,为提高效率和准确率,减轻评片人员的劳动强度,保证评判结果的一致性,提高识别稳定性,减少人工读片差异,研究开发计算机辅助识别的专家系统是行之有效的措施。

文中在总结现有研究的基础上,提出了基于专家系统的压力容器射线胶片焊缝缺陷识别技术。该方法综合利用缺陷边界特征和区域特征对缺陷进行描述,并采用专家系统对缺陷类型进行识别[1]。

1 系统方案设计

1.1 系统组成

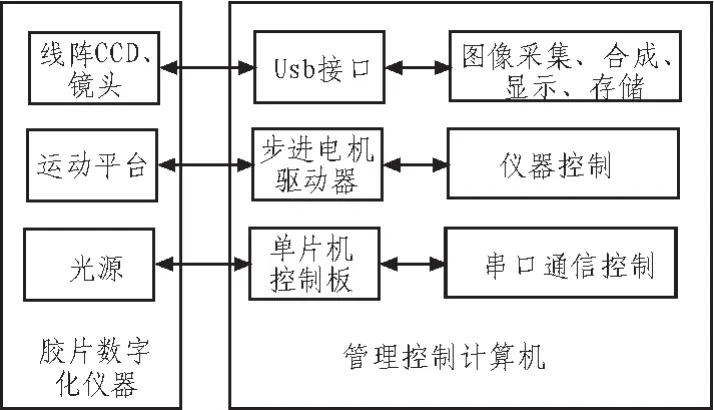

本系统采用机器视觉的方法,设计一套完整的胶片数字化系统,用冷光线源透照射线胶片,可调亮度在100000lx以上;用12 bit工业线阵CCD相机作为图像扫描的采集装置;为了屏蔽环境光,减少CCD的噪声,采用密封的机箱将所有的器件装起来,光源和CCD之间开一个小窗口,胶片在通过窗口时被透照,CCD相机通过USB口与计算机进行通信。CCD相机配置尼康AF 50 mm的光学镜头。系统组成结构图如图1所示。

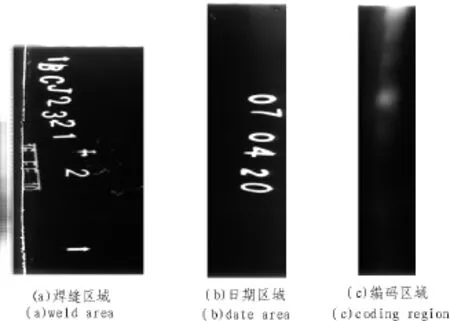

数字化后胶片主要由3个区域组成:焊缝区域、日期区域、编号区域。焊缝的缺陷存在于焊缝区域中。

1.2 系统功能

图1 系统组成结构图Fig.1 System composition diagram

焊缝缺陷的识别和定级:经过图像处理得到的缺陷底片特征和缺陷尺寸大小,根据结构、尺寸、表面形态等,结合国家标准和专家经验,对焊缝缺陷进行识别和定级。

1.3 焊缝缺陷特征

缺陷特征主要分为边界特征和区域灰度特征。缺陷边界形状仅仅从一个侧面反映了缺陷的类型,而缺陷内部区域则包含了大量与缺陷类型密切相关的信息。不同缺陷其形状、位置、平直度、尖锐度等不同。利用这些特征便可进行缺陷的识别和分类。焊缝缺陷大致分为以下6类:裂纹;未焊透;未熔合;条状夹渣;球状夹渣;气孔。按焊缝缺陷的性质和数量共分为4级,I级质量最好,IV级质量最差[2]。

2 专家系统原理

专家系统是一个具有大量的专门知识与经验的程序系统,它应用人工智能技术和计算机技术,根据该领域一个或多个专家提供的知识和经验,进行推理和判断,模拟人类专家的决策过程,以便解决那些需要人类专家处理的复杂问题。专家系统的特征主要有:启发性,不仅能使用逻辑知识,也能使用启发性知识;透明性,用户在对专家系统结构不了解的情况下,可以进行相互交往;灵活性,专家系统的知识与推理机构的分离,使系统不断接纳新的知识[3]。

2.1 专家系统结构

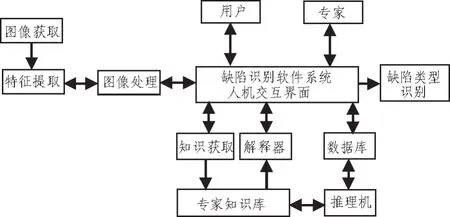

专家系统通常由人机交互界面、知识库、推理机、解释器、数据库、知识获取等6个部分构成。人机界面是系统与用户进行交流时的界面,通过界面,用户输入基本信息、回答系统提出的相关问题,并输出推理结果及相关的解释等。知识获取是专家系统知识库是否优越的关键,通过知识获取,可以扩充和修改知识库中的内容,也可以实现自动学习功能。胶片焊缝缺陷识别的基本结构如图2所示,其中箭头方向为数据流动的方向。

图2 焊缝缺陷识别结构图Fig.2 Weld defect identification chart

2.2 专家系统识别原理

识别系统的基本原理是:把焊缝缺陷形状特征参数、缺陷类别、焊缝缺陷影像分布特征、影像纹理黑度特征等按一定编码形成学习样本,输入到专家系统的知识库,通过对实例的不断学习自动获取知识,将知识分布存储于专家系统中,训练完成后,针对压力容器焊缝缺陷影像特征,专家系统通过前向推理,输出识别结果。

2.3 专家系统识别策略

焊缝缺陷形状特征输入后,原系统将激活专家系统进行识别,专家系统利用知识库进行推理,得出识别结果。数据库用于存放焊缝图像识别的初始数据、识别状态、中间结果及最终识别分析结果等。推理机是针对综合数据库中的信息,选取知识库中对当前焊缝图像有用的知识进行推理判断[4]。

3 知识表示、获取与推理

3.1 知识表示

专家系统的知识库用来存放专家提供的知识。专家系统的问题求解过程是通过知识库中的知识来模拟专家的思维方式的,因此,知识库是专家系统质量是否优越的关键所在,即知识库中知识的质量和数量决定着专家系统的质量水平。

3.2 知识获取

利用样本进行逻辑推理的学习,并对知识库进行修正,以不断减少误差,直至输出达到满足实际要求。知识库在不断修正中,吸收新知识,提高识别能力。

用户可以根据自己的需要,将样本数据按人机交互软件提示来输入,进一步对知识库进行修正。当修正结束后,可立即进行识别。用户可根据识别的结果决定是否再进行修正。

3.3 推理机制

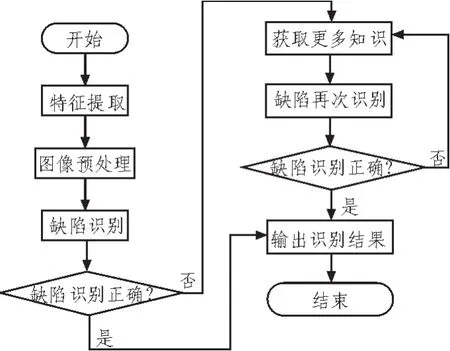

专家系统的推理机制是基于逻辑符号的推理。根据待识别图像特征参数和专家系统的结构,在识别过程中不断进行逻辑判断,直至得到满足实际要求解。该系统采用正向推理策略,从图像输入处理开始,向前推理,到目标状态为止,其具体步骤如下,识别流程如图3所示[5-7]。

1)获取胶片焊缝图像信息,对图像进行特征提取,图像预处理与双精度变换,得到待处理的二值化图片;

2)推理机将用户输入的信息与知识库中各个规则的条件进行匹配,并把被匹配规则的结论存放到综合数据库中进行初次识别,得出缺陷类别结果;

3)如果焊缝缺陷识别结果正确,则终止知识库识别的推理,从而输出识别的结果;

4)如果焊缝缺陷识别不正确,将再次向用户提问,从用户那里获取更多有关胶片缺陷特征的特点等信息;

5)利用推理机的推理结果,再次与专家系统知识库中的信息进行匹配,进行深层识别;

6)如果缺陷识别正确,将输出推理结果以及缺陷信息。

图3 缺陷类型识别流程图Fig.3 Defect type recognition flow chart

4 实验结果

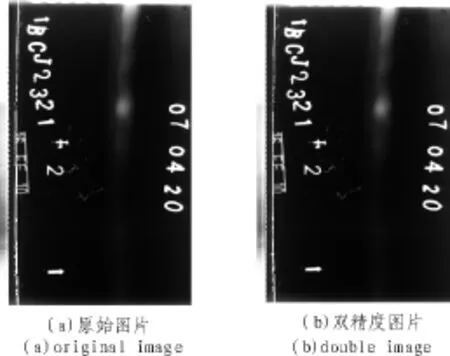

经过胶片数字化装置获取的原始灰度图像胶片,如图4(a)所示,然后对原始图像进行图像预处理,图像预处理是将胶片的灰度图像进行双精度化,采用im2double函数将原图像转换成双精度图像;双精度图像如图4(b)所示。

图4 胶片图像Fig.4 Film image

然后对双精度图像进行剪切和分割,图像分割是识别过程中关键的步骤之一。图像经预处理后,各部分区域已经明显,采用阈值化法来实现图像分割。最终将胶片图像裁剪出3个区域:焊缝区域、日期区域、编码区域,3个区域的图片如图5(a)(b)(c)所示。

图5 分割后的图像区域Fig.5 Segmented image regions

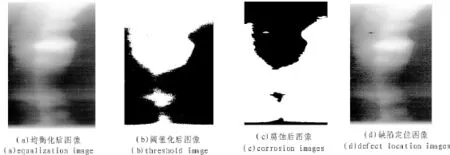

然后对分割后的图像进行二次修正,重点对焊缝区域进行处理。对焊缝区域图像进行均衡化处理,结果如图6(a)所示,然后,再用阈值化法处理均衡后的图像,如图6(b)所示,最后,对图像腐蚀,将其边缘噪声与背景连接,去除噪声,如图 6(c)所示。

针对去噪后的焊缝区域图像,首先进行区域标注,将背景区域标注为1;然后,判断标注值是否大于1,如果标注值大于1,说明有缺陷存在;最后,计算缺陷区域的中心,进行缺陷定位。定位结果如图6(d)所示。点为焊缝缺陷。利用专家系统里的知识库,将缺陷特征与知识库中各个特征条件进行匹配,得出缺陷类别结果;结论是该胶片焊缝的缺陷是未融合缺陷。

图6 焊缝区域处理结果Fig.6 Results of weld area

5 结束语

文中提出的基于专家系统的压力容器焊缝胶片缺陷识别技术,在MATLAB环境下进行了仿真和实现,通过大量反复测试,并通过不断对专家系统进行充实和完善,从而提高系统的缺陷识别能力。实验结果表明,该系统对典型缺陷的识别效果较好,但对一些具有缺陷交叉的焊缝图像识别效果不是非常理想,试验中由于训练用典型缺陷底片样本数较少,也是影响造成识别率不高的原因。为了提高识别率,可将模糊神经网络与专家系统结合,进一步提高识别率。

在我国压力容器射线检测行业里,该系统的研究成果,既满足目前高效、准确的检测工作要求,同时满足企业对射线检测缺陷识别分析的数字化需求,该技术的推广可以取得良好的经济效益,并提高检测工作的标准化、规范化、可追溯化,具有重要意义。

[1]周伟,王承训.焊接缺陷自动识别系统的研究与应用[J].焊接学报, 1992(1):45-50.ZHOU Wei,WANG Cheng-xun.Research and application of automatic recognition system to weld defects[J].Transactions of the China Welding Institution,1992(1):45-50.

[2]中华人民共和国国家标准,GB3323-87.钢熔化焊对接接头射线照相和质量分级[S].1987.

[3]张晓光,李浴,徐健健.基于神经系统的焊缝缺陷识别专家系统[J].计算机工程,2003,29(17):22-28.ZHANG Xiao-guang, LI Yu, XU Jian-jian.Weld seam defects distinguishing expert system based on neural network[J].Computer Engineering ,2003,29(17):22-28.

[4]申清明,高建民,李成.焊缝缺陷类型识别方法的研究[J].西安交通大学学报,2010,44(7):100-103.SHEN Qing-ming, GAO Jian-min, LI Cheng.Recognition of weld defect types[J].Journal of Xi’an Jiaotong University,2010,44(7):100-103.

[5]Liao TW.Classification of welding flaw types with fuzzy expert systems[J].Expert Systems with Applications,2003,25(1):101-111.

[6]Silva RR, Caloba LP, Sioueira MHS, et al.Pattern recognition of weld defects detected by radiographic test[J].NDT&E International, 2004,37(6):461-470.

[7]张晓光,刘金德,林家骏.射线焊缝缺陷识别的专家系统[J].煤矿机械,2002,12:22-24.ZHANG Xiao-guangt, LIU Jin-de, LIN Jia-ju.The expert system of X-ray welding seam defects distinguishing[J].Coal Mine Machinery,2002,12:22-24.