基于仿生学的四足行走机构

2011-06-05范钦钰赵亚东赵宁宁

王 宇,范钦钰,赵亚东,蔡 冬,赵宁宁

(吉林大学 汽车工程学院,吉林 长春 130025)

近年来,为实现生产过程自动化,机器人已广泛应用于工厂的各个生产过程,而那些人力所限的外部环境或危险场所,将是机器人进一步发展的领域。

移动机器人中轮式或履带式移动方式已获得广泛的应用,但也存在很多制约,轮腿移动方式具有轮式和履带式移动方式所没有的优点,例如轮腿移动方式的机器人可以相对容易地跨过比较大的障碍(如沟、坎等),并且机器人的腿型机构所具有的大量的自由度可以使机器人的运动更加灵活,对凹凸不平的地形的适应能力相对轮式或履带式机器人而言更强.轮腿式移动机器人的立足点是离散的,跟地面的接触面积较小,可以在地面上选择最优支撑点,即使在表面极度不规则的情况下,也能够行走自如,因此,当轮腿移动式机器结构配备相应的传感器和作业装置时,可用于工农业生产的许多方面(核工业中的管道裂缝检测、工农业设备的探测,检修和危险环境的救援等等)[1]。国内对此类仿生机械结构的研究较少,国外虽有相关研究,但轮腿结构仍存在一定问题,尤其是当机械结构或负重增加时,行走能力将大打折扣,因此机械平台的选择、轮腿结构的确立、越障高度的测量以及不同地形的适应性成为研究的重点。

1 开发流程

所开发的机械系统的流程图如图1所示。

图1 开发流程Fig.1 Development process

1.1 机械平台结构的确立

机械平台结构是整个设计的基础,为此,曾测试过4种不同的机械平台并摸索出了最优的平台设计。

1.1.1 双电机两驱机械平台

采用双电机的模式,如图2中(a)所示两个电机各自带动一个驱动轮,另外两轮不提供动力,质量为0.23 kg,具备扭矩小的特点。优点包括机械结构质量轻,可实现电子控制等,但其两个轮驱动的模式导致驱动力明显不足,无法实现连续运动,并且,两个驱动轮均采用开环控制,速度不等,导致运动干涉现象的出现,从而无法控制运动方向。

1.1.2 双电机四驱机械平台

图2中(b)为双电机四轮驱动,其质量为0.32 kg,传动比为8:1,金属结构强度高,虽然解决了两轮驱动动力不足的缺点,但仍然存在电机速度不同,运动干涉,车体难保证走直线等问题,且因扭矩过大,齿轮强度不足,很容易出现打齿的现象。

1.1.3 单电机四驱简易机械平台

单电机四轮驱动模式如图2中(c)所示,质量仅为0.11 kg,电机转速达10 000 r/min以上,传动比5:1,虽然克服了运动干涉的缺点,但结构过于简易,电机动力差,传动比低也导致扭矩过小,放置于地面时无法运转起来[2]。

1.1.4 基于飞思卡尔的机械平台

为解决上代机械结构的种种问题,我们采用了制造精密的飞思卡尔智能车机械平台。如图2中(d)所示。

图2 曾经考虑过的机构平台Fig.2 Considered the institutional platform

1.2 机械平台及其配件的选配

1.2.1 电机个数选择

以往腿式机器人大多需要多个电机驱动以提供足够的动力,但经实验和资料得到的结论是:对于小型机器人来说,单电机优势更明显。单电机通过齿轮传动,避免产生运动干涉,防止出现不走直线的现象,而且具备重量轻,控制方便,效率高等优势。

1.2.2 底盘的结构

采用碳纤维底盘,既轻又结实,驱动轴处采用轴承减小阻力,结构设计成方便拆卸的,可以更容易地拆卸和更换轮腿,能降低结构的重心以防止侧翻的发生[3]。

1.2.3 电机,电池的布局

电机位于构架的中心位置,驱动4轴,6节电池分为两组,分置结构两侧,达到平衡,且电池的位置在中心靠前处以前移中心,提升越障能力。如重心在后会出现前轮越过障碍,整个平台翘起,前轮与地面不接触,丧失驱动能力的现象。

1.2.4 悬架的调教

悬架的刚度调教需要既不太软又不太硬。太软会导致在行走过程中由于颠簸造成结构底盘触及地面,太硬又会无法适应地面的复杂情况造成颠簸甚至侧倾,且对结构的冲击大,造成结构的损坏。

1.2.5 差速器的锁死

原结构的差速器对于现有的控制是一个阻碍,轮腿式结构导致行驶阻力大,差速器会使动力散失,无法实现越障的功能,因而对其进行了改造,通过去除差速器中的行星轮并注入热熔胶消除了差速,使其在行走过程中不再出现滑转的现象,同时动力能够均匀地分配到4个驱动轮上。

1.2.6 轮轴与轮腿结构的装配

由于轮腿式结构在行走过程中与地面的接触是非连续的,与传统轮式结构相比阻力要大许多,因而为防止轮腿与轮轴之间的打滑,采用螺母与防松垫片相配合的方法,防止了相对滑动现象的发生,确保了动力的传递。

1.3 轮腿结构的选择

1.3.1 仿生原理

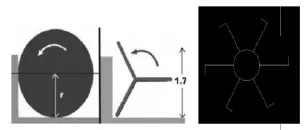

现行的小机器人受限于动力不足,质量过大,轮胎过小及其他外部条件的制约,而昆虫(蟑螂)面临相同的情况却很好的适应了环境。因此,昆虫(蟑螂)提供了设计的灵感[4]。现在车辆的车轮是连续接触的,越障能力有限,而设计的轮腿是非连续性接触,越障能力更突出。蟑螂是仿生源,它有3对脚,经观察,蟑螂始终保持身体一侧的前后腿与身体另一侧的中间腿步态一致,但因六支脚的设计过于复杂,采用四轮设计,模拟到小车上就是斜对侧轮腿的相位不同。斜对侧的轮腿相位相差60°[5]。同一时间至少有两只脚与地面接触,确保了车身的稳定性。但后期的实验发现,3个腿的设计因步幅过大,会出现轮腿卡死在地面上的现象,于是,我们选择了每个轮上6个腿的设计,既保证了越障能力,又最大化地减小了行驶阻力。

图3 轮腿结构理论分析Fig.3 Theoretical analysis of the wheel legs

1.3.2 单个轮腿的设计

实验发现轮腿与地面的接触角度很重要且脚是平的好,因为摩擦力大[6]。另外,为进一步增大摩擦力,在轮腿与地面的接触部分套上了热缩管。轮腿与地面的接触时间越长越好,因为这样可以提高小车的稳定性及更好地利用电机的驱动力。另一方面,脚与脚的跨度越大,越障能力越强[7]。综合上述两因素,结合实验,确定了最佳的轮腿设计。

弯曲的结构能够吸收冲击,轮腿弯曲的方向很重要,之前曾采用向后弯的设计但发现其容易出现被越过的障碍缠住的可能性,所以保留了现在向前弯的设计,这类似于人行走的方式。

1.3.3 轮腿的布置

在设计的过程中,曾试验过多种轮腿[8]。

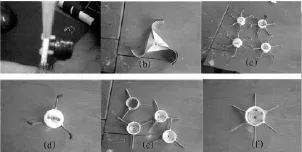

1.3.4 塑料切割式轮腿(如图4(a))

此类轮腿越障能力强且与地面摩擦力大,但所用的工程塑料较薄。将自制的各种轮腿固定在车轴上存在很多困难。首先,为减小重量自制的轮腿普遍较薄,无论是瓶盖,金属板还是塑料板,厚度都不超过5 mm,插在车轴上很容易发生侧倾,尤其是在负重之后,其结构强度低,易损坏,而采用厚塑料又会造成质量过重。其次,过薄的轮腿容易与轮轴发生相对转动,尤其是对于轮腿结构,其承受很大的扭矩。虽然曾尝试过涂胶水等方法,但效果始终不明显。最后设计出轮毂+轮腿的结构。

购买的模型车的轮毂上有6根辐条,通过在辐条之间插入塑料螺钉,再将螺钉旋入塑料板,并用螺母紧固的方法可以很好地解决轮腿与轮轴的相对转动问题。

由于螺丝都是标准件,旋向相同,所以存在着一侧越旋越紧另一侧越旋越松的问题,通过在越旋越松的轮毂外侧附加螺母的方法可以很好地解决这个问题。为增大摩擦力,在塑料轮腿的外侧包上了橡胶管,经试验,这种相对简单的方法能很好地防止轮腿打滑。

1.3.5 铝片拼接式轮腿(如图4(b))

以金属铝片为材料,将其剪裁成三角形,并在3个顶点开槽,与另外开槽的条形铝片相拼接,并用热熔胶加以固定,且在着地处贴上飞思卡尔智能车的轮胎橡胶以增大摩擦力。

1.3.6 螺钉式轮腿(如图 4(c、d、e、f))

以饮料瓶改为基体,在盖子的四周对称地打6个孔,配以长度为6 cm的螺钉,用螺母锁紧,前端弯曲,并套上热缩管以增加摩擦系数。

图4 各式轮腿Fig.4 Different kind of wheel legs

2 轮腿实验

通过实验方法对不同轮腿的越障能力进行比较,确定最好轮腿设计。

2.1 越障能力的评判标准

1.)快;2)高效;3)稳定;4)行驶阻力(即所需的驱动力)小;5)能越过高的障碍[9]。

2.2 试验方法

在实验过程中,经常要更换轮腿来实验,但机械平台的传动系统较为复杂,每次拆卸都十分费力,耗时较长,且因为系统都是齿轮啮合,在更换轮腿的过程中,极易损坏齿轮,所以,采用了模拟实验的方法以减少轮腿在小车上的拆装次数。试验方法如下:

所有的轮腿本质上可以分为3类

1)由瓶盖和螺丝钉制成的 (共计4种:3只直脚,3只弯脚的,6只直脚的,6只弯脚的)

2)由金属板拼接而成的3)由塑料板切割而成的实验原理:1,2,3三组各自的机理相同,因此可以进行组内的简化实验对比,确定每组的最优方案。

自制实验平台:将各种轮腿装在没有电机的简单四驱车平台上(四轮是通过齿轮与传动轴相互连接的,用以保证轮腿间相互的相位关系)。

试验方法:在模拟四驱车平台上加上载荷,使其与小车质量相同(确保实验结果可以适用于真实的车身平台),用弹簧测力计钩住实验车身,换上不同的轮腿[10],通过弹簧拖动实验车身,保持近似匀速行驶,记下拖动每种轮腿时的弹簧测力计示数,示数大则说明该种轮腿的阻力大,不适合越障,否则相反。在每组中分别相互比较以得出最优解。

组与组之间通过设置不同的障碍高度检测各种轮腿所能通过的最大高度来确定合适的轮腿结构。

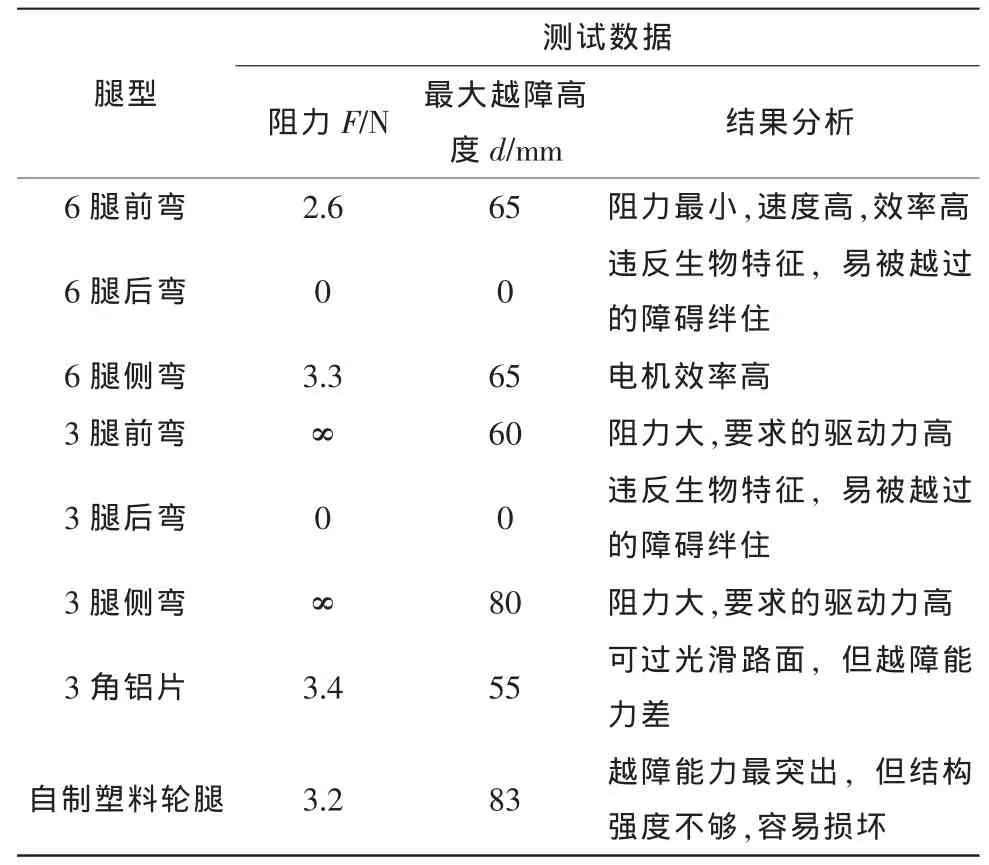

2.3 试验结果和数据

经过大量试验并参照越障能力的参考标准可得出以下结果,如表1所示。

表1 仿生机构不同轮腿测试数据表Tab.1 Experiment results of different kind of legs

2.4 试验结论分析

通过实验得到的数据可以分析出如下结论:

1)6腿后弯与3腿后弯的结构违反生物结构特征,易被越过的障碍物绊住,影响通过性,因此不合理。

2)3腿前弯、3腿侧弯的设计步幅过大,由于机械本身质量的原因,容易造成轮腿卡死在地面上,行驶阻力过大,易造成电机堵转,因此不合理。

3)三角铝片的设计因为铝片间是拼接相连的,虽涂有热熔胶,但结构强度依然达不到要求,尤其是在越障的情况下,极易损坏,以此不合理。

4)自制的塑料轮腿虽然越障能力突出,但塑料板强度低,易损坏,同样不合理。

5)6腿侧弯与6腿前弯相比,行驶阻力大,造成动力的浪费,所以排除。

结论:经考虑各种因素,6腿前弯的结构形式最大限度地满足了越障的要求,综合性能突出,是最佳的结构。

3 不同地形适应性

越障能力的另一个体现就是能适应各种路面,为模拟自然环境,在自然界采集了各种路面要素,并搭设了自己的实验平台[11],成功的模拟出了6种常见的路面情况。具体方法为:

1)采集自然界的各种路面信息,提取要素。

2)搭建仿真道路。

3)将道路分为若干小段。

4)在每个小段里设置不同的道路环境。

表2 自然界路面要素表Tab.2 Surface elements of nature

图5 模拟仿真路面Fig.5 Road simulation

使不同的轮腿结构在仿真路面上行走,经比较,所设计的6腿弯曲式机械结构通过路面用时最短,且不受羁绊,能够很好地适应各种路面,通过能力突出,满足了仿生越障机械结构的使用要求。

4 结束语

给出了一种与以往轮式行走车辆不同的设计。采用轮腿式设计,通过与地面的非连续性接触,实现了极高越障能力。在设计中,创造性地采用了模拟实验的方法,简化了实验的次数,完成了对不同轮腿的测试并得出了最优解,即六脚弯曲式轮腿设计。此设计结构对多种路面均有很好的通过性,且越障能力突出,可以轻松地越过与机械结构同高的障碍物。

[1]谢丹.小“昆虫”大本领[J].科技潮, 2005,5(11):52.XIE Dan.Small inspects have great ability[J].Science&Culture Science-Tech Waves, 2005,5(11):52.

[2]谭庆昌,赵洪志.机械设计 [M].北京:高等教育出版社,2009.

[3]余志生,夏群生,李克强,等.汽车理论[M].北京:机械工业出版社,2009.

[4]刘进长,姚晶玉.美发明半人半兽机器人:蟑螂掌舵 行走自如[J].机器人技术与应用,2005,30(1):41.LIU Jin-chang,YAO Jing-yu.America invent bionics robot:inspired by cockroach which can move freely[J].Robot Technique and Application,2005,30(1):41.

[5]孙久荣,郭策,戴振东.几种刚毛的结构及其仿生学[J].生物物理学报,2007,32(6):428-435 SUN Jiu-rong, GUO Ce, DAI Zhen-dong.Some frame of seta and related bionics[J].Biological Physics,2007,32(6):428-435.

[6]李文钢.蟑螂机器人当“卧底”改变蟑螂习性[N].中国社会报,2007:11-30.

[7]徐鲤鸿,陈伟海,宋蔚阳.一种多自由度蟑螂机器人的运动学分析[J].计算机测量与控制,2008(1):97-99.XU Li-hong,CHEN Wei-hong,SONG Wei-yang.Kinematics analysis of a multi-freedom cockroach robot[J].Computer Measurement and Control,2008(1):97-99.

[8]曾理江.昆虫运动机理研究及其应用[J].中国科学基金,2000,14(4):206-210.ZENG Li-jiang.The bio-mechanics ofin sectflight:measwrements,analysis,micro-flight[J].Bulletin National Natural Science Foundation of China,2000,14(4):206-210.

[9]Taylor B K, Balakirsky S, Messina E, ef al.Modeling,validation and analysis of a Whegs robot in the USARSim environment[M].usa:in Unmanned Systems Technology X,USA,2008.

[10]高爽.基于DSP的仿生步行机器人平台开发与研究[D].西安:西北工业大学,2006.

[11]任海军.模仿沙漠动物,“六肢”机器人不惧沙沼[N].新华每日电讯,2009:17.