多线切割工艺中切割速度对晶片翘曲度的影响

2011-06-04赵文华马玉通杨士超

赵文华,马玉通,杨士超

(中国电子科技集团公司第四十六研究所,天津 300220)

多线切割机是近年来发展非常迅速的一种高效率切割设备,在半导体领域应用广泛。多线切割技术是硅加工行业、太阳能光伏行业内的标志性革新,它替代了原有的内圆切割设备,所切晶片与内圆切片工艺相比具有弯曲度(BOW)、翘曲度(WARP)小,平行度(TAPER)好,总厚度公差(TTA)离散性小,刃口切割损耗小,表面损伤层浅,晶片表面粗糙度小等诸多优点[1]。它的原理是通过一根高速运动的钢线带动附着在钢丝上的切割刃料对硅棒进行摩擦,从而达到切割效果。在整个切割过程中,钢线通过十几个导线轮的引导,在主线辊上形成一张线网,而待加工工件通过工作台的下降实现工件的进给。硅片多线切割技术具有:效率高,产能高,精度高等优点。是目前采用最广泛的硅片切割技术[2]。

1 实验研究

1.1 线切割机的加工原理

实验设备是中国电子科技集团公司第四十五研究所生产的DXQ-601A型多线切割机,线切割系统的磨削原理是使用自由研磨剂而非固定的研磨剂,因此往复式切削系统比传统的单向切削系统具有一定的优势。对于同种材料来说,系统可以有更大的行程和线的移动速度,只有通过线的往复运动,才能达到理想的研磨效果。连续的供线系统和旧线回收系统,可以避免线的破损,还可促使线的张紧以保证切削线的刚性,这有利于保持切片精度,同时,最大限度地利用切削线可以有效降低消耗。(如图1)金属线和工件间近似点接触状态,成圆弧状进行切割,由于拉力都集中加在接触部,可以进行高精度、高速度切割。金属线从供线轮通过伺服电动机控制张力,经过多个导向轮转到摇动头。在槽轮上卷上设定好圈数后,经过多个导向轮,再通过伺服电动机控制回收侧张力,由回收拉杆将金属线整齐排在回收轮上。实际转动时,供线轮、槽轮、回收轮一起高速运转[3]。

图1 多线切割原理图

1.2 实验设计

我们以N型、晶向<111>、覫100 mm的Si单晶为实验样品制作620μm厚度硅片,用MS-103型多功能几何参数测试仪测量切割后硅片warp参数,对这些参数进行比较,最终得到进给速度与warp参数之间的关系。

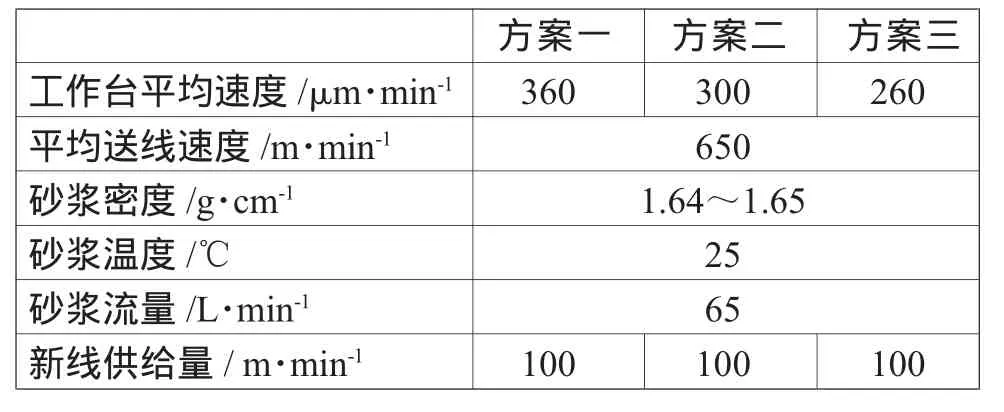

线切割机在平均送线速度、砂浆密度、温度、流量等参数不变,以3种进给速度(如表1)切割,每次切割两颗单晶为例(如图1),分别对切割后的硅片以每颗随机抽取15片进行几何参数测试。并记录数据做比较。

表1 各方案工艺

1.3 工艺操作步骤

把粘接好的工件固定到机器的工作台上;检查机器各部位运转状况;测量加工长度;检查工艺无误后,按开始键切割;切割完成后,按停止键停机。

1.4 测量设备及方法

用MS-103型多功能几何参数测试仪测量;

测量方法及原理:硅片置于测试仪基准环的3个支点上,3个支点形成一个基准平面。硅片上、下表面相对于测量仪的一对探头,安规定路径同时进行扫描,成对的给出上、下探头与硅片最近表面之间的距离,求其一系列差值,差值中最大值与最小值相减除以2,所得数值表示硅片翘曲度。

1.5 实验结果

按照方案一对切割的晶片进行几何参数测试,并记录结果(见图2)。

图2 方案一翘曲度分布图

按照方案二对切割的晶片进行几何参数测试,并记录结果(见图3)。

图3 方案二翘曲度分布图

按照方案三对切割的晶片进行几何参数测试,并记录结果(见图4)。

图4 方案三翘曲度分布图

1.6 结果分析

通过对方案一方式切割完的单晶片测试结果可以看出WARP≥30μm,翘曲度超标,不能满足技术指标;方案二、三方式切割玩的单晶片测试结果WARP≤30μm,翘曲度良好,能满足技术指标。

2 结 论

综上所诉,进给速度对硅片翘曲度(Warp参数)影响巨大。进给速度过大,翘曲度就会变得不稳定。在切割过程中,对进给速度的控制尤为重要。只有不断的改变进给速度,找到合适的数值,才能使硅片的参数稳定,切割片质量合格。

[1]K.ISHIKAWA,H.SUWABE et al,J.Japan Soc.Prec,engg[Z].66(6),912(2000).(in japanese).

[2]高伟,刘迎,刘镇昌,环形电镀金刚石线锯锯切工艺参数的实验研究[J].工具技术,2004(38);37-39.

[3]李保军,多线切割中的切割线振动作用研究[J].电子工业专用设备,2008,161(6);39-42.