框架载片台打凹深度对塑封针孔的影响

2011-05-31石海忠陈巧凤朱锦辉贾红梅

石海忠,陈巧凤,朱锦辉,贾红梅

(南通富士通微电子股份有限公司,江苏 南通 226006)

1 引言

多年来在产品塑封过程中时有发生塑封体背面针孔的情况,一般通过调整塑封工艺参数等可以较快得到有效解决,但是随着圆片制造技术的迅猛发展以及市场对低成本化的强烈需求,封装中所用芯片尺寸越来越小、小芯片品种越来越多,在塑封过程中也容易产生塑封体背面针孔问题,使用常规改善方法效果不明显,且存在塑封效率下降的情况。本文通过分析此种情况下针孔发生的原理,在基本不大调整塑封工艺参数的前提下,从引线框架、载片台、打凹深度方面进行一些调整和优化,通过一系列试验和验证,有效解决小芯片塑封过程中容易产生塑封体背面针孔的问题。

2 封装工艺描述

2.1 框架的应用

框架类集成电路封装工艺中首先需将单个或多个芯片粘结在框架的载片台上,经过高温或其他类似工艺将芯片固定在载片台上,然后通过键合焊接工艺将芯片和框架内引线通过金属导线有效连接以来,再使用树脂在一定的塑封工艺条件下将内部引线、导线、芯片完全密封起来,从而达到使用的高可靠性;后续再通过去飞边、电镀、打印、成形等工序将产品从框架上分离成单个成品。

封装中使用的金属框架载片台一般均需要打凹成一定的深度,深度值主要考虑塑封后塑封体内部结构的应力平衡(框架、芯片、塑封料)以及芯片的厚度、键合丝的弧高和长度、树脂的流动平衡、激光打印的安全深度等。

2.2 塑封工艺

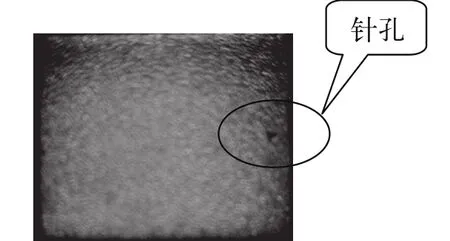

键合后产品使用树脂经过加热液化,通过一定的压力、速度、时间等在塑封模具的型腔内形成包封、固化过程,但有时因各种原因产生塑封体外观不良,如针孔、填充不足、花斑等。特别在半导体技术快速发展的新形势下,尺寸趋小化的芯片极易引起图1所示塑封体背面针孔的问题,且有逐渐扩大的趋势。

图1 塑封体背面针孔

2.3 针孔发生状况原理分析

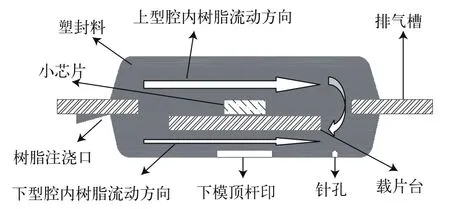

在芯片尺寸小于1.0mm×1.0mm、芯片尺寸和载片台尺寸之间悬殊比较大的情况下,不同的塑封料型号、绿色和普通塑封料之间、产品距离注塑口位置的远近等,塑封体背面针孔发生率比例各不相同,最严重时发生比例高达50%。基本趋势为芯片越小越严重,载片台尺寸越大越严重,绿色树脂比普通树脂更严重,距离注塑口越远发生的比例越高,而且针孔位置主要集中在塑封体背面。

塑封模具在设计时考虑了框架打凹深度、芯片尺寸、塑封料流动性等对树脂流动性的影响,上模腔树脂的流动速度与下模腔是基本相同的,但是当芯片尺寸急剧减小的情况下,小芯片对树脂的流动阻力大大减小,这样上模腔树脂的流动速度相对正常情况下明显加快,下模腔空间内没有变化(有的外形可能有顶杆),而树脂流动速度维持正常速度,导致上模腔内树脂提前到达排气孔位置并堵住排气孔,将模腔内空气继续推进到下模腔内并跟下模腔内树脂汇合、挤压空气,在塑封体背面形成较多大小不一的针孔,其原理见图2。

图2 小芯片塑封时针孔发生原理示意图

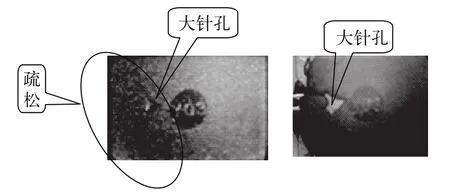

为了验证小芯片塑封时是否存在上下模腔内树脂流动速度的差异,使用半模试验进行注塑(使用少于正常用量的树脂),明显发现塑封体背面有大针孔或填充不足(见图3),塑封体正面正常,且靠近排气孔的塑封体背面明显疏松,表明上模腔内树脂流动速度明显快于下模腔,但由于树脂不足造成大针孔或疏松。

图3 小芯片引起塑封体背面的大针孔或填充不足

3 改善针孔高发生率的试验及优化

3.1 塑封工艺参数及材料的调整

经过以上分析,我们需采取使上下模腔内树脂流动速度达到平衡并重新汇合到排气孔位置的解决方案。

首先通过调整和优化塑封工艺参数,甚至包括模具的定期清洗、清模方法优化等,有一定改善效果并降低了针孔发生率,但是针孔发生率仍然比较高且不太稳定,达不到正常合格率控制目标要求,而且延长了塑封时间,降低了塑封的生产效率,此方法不可取。

其次想到更改塑封料型号、配方、特性等,事先进行的试验表明有明显的改善效果,但涉及核心封装材料的变更或调整,产品需要重新进行工艺验证、可靠性考核,甚至需要通知客户并得到批准,解决问题的周期将非常长,此方法不能让各方满意。

3.2 框架载片台缩小

载片台缩小对改善针孔的效果非常明显,同时对键合丝缩短、变形、载片台分层也有好处,但只能适合没有散热要求的IC产品,同时要求芯片尺寸相对固定或变动范围比较小,框架模具及键合夹具要重新加工,累计投入的费用比较高;针对有散热要求的IC产品或MOSFET等中小功率产品受到一定的限制,即载片台尺寸不能减小或不能减小太多,否则影响产品的正常散热。

3.3 载片台打凹深度的调整和优化

最后重新全面分析了针孔发生原理和影响上下模腔树脂流动速度的因素,只有框架载片台打凹深度的变化是否对针孔发生率的影响没有试验,从理论上分析减小框架载片台打凹深度可以适当增加下模空间,从而使下模腔内树脂流动速度适当加快从而跟上模腔内树脂流动速度一致(即达到流动平衡),在排气孔位置汇合而使模腔内空气从排气孔一侧排出,达到减少针孔高发生率的目的。

载片台打凹深度减小多少合适,太浅很容易使金丝露出上塑封体,同时要求提升弧高控制能力,影响塑封体内部结构的应力平衡;所以必须通过试验优化载片台打凹深度值,载片台打凹深度最大值就取目前值,载片台打凹深度最小值根据装片胶厚度最大值、芯片厚度、金丝弧高最大值、激光打印深度安全值确定,然后请框架供应商在载片台打凹深度最大值和最小值之间分四个档次提供不同深度的框架样品A1、A2、A3、A4,试验结果如表1所示。

表1 不同树脂与不同载片台打凹深度值试验的针孔发生率

从表1结果发现两种类型的树脂在载片台打凹深度值从5.5mil~4.5mil之间的针孔发生率发生了质的变化,后续又追加了载片台打凹深度值5mil的试验,试验结果如表2所示。

表2 不同树脂与载片台打凹深度5mil值时的针孔发生率

4 更全面的试验验证

载片台打凹深度越小虽然对改善针孔越有效果,但对塑封体内部结构应力影响越大,特别是大外形产品,所以在有效改善针孔的前提下,综合封装工艺将打凹深度优化到合理值,同时现在芯片厚度减薄能力和装片能力均有大幅提升,在载片台打凹深度减小后可以适当降低芯片的厚度,以达到塑封体内部结构各方面最佳组合和应力平衡。

小芯片使用载片台打凹深度优化后的框架解决了针孔高发生率的问题,但是优化后的框架用于大芯片是否会将针孔反包在塑封体正面,后续的试验和塑封工艺参数的再次确认可以达到兼容大小芯片和优化后框架,避免了大芯片使用载片台打凹深度深的框架,小芯片使用载片台打凹深度浅的框架,简化了框架采购和生产管理。后续的内部分层评估、可靠性评价、小批量、批量生产投产等均再次验证了小芯片产品使用优化后的框架再也没有出现塑封体背面针孔的现象以及其他相关质量问题。

5 结论

针对目前一些客户的小芯片封装要求居多但又有一定的中大芯片尺寸、且有一定散热要求的产品(如MOSFET等),调整和优化载片台打凹深度是一个最适合解决塑封体背面针孔的方案,可以采用兼容的塑封工艺,不降低塑封效率,不降低外观合格率;只需对框架打凹小模具、键合夹具进行改造且费用比较低,但解决塑封体背面针孔的效果非常明显,过程控制简单、方便、有效。此封装工艺的提升有力地支持小芯片封装需求,以整体降低集成电路的有效成本,增强了竞争力。

[1] 王长河.微电子器件塑封损伤机理分析[J].半导体情报,2000.

[2] 张鹏,陈亿裕. 塑封器件失效机理及其快速评估技术研究[J].半导体技术,2006.